1чЭ

О

00

ю

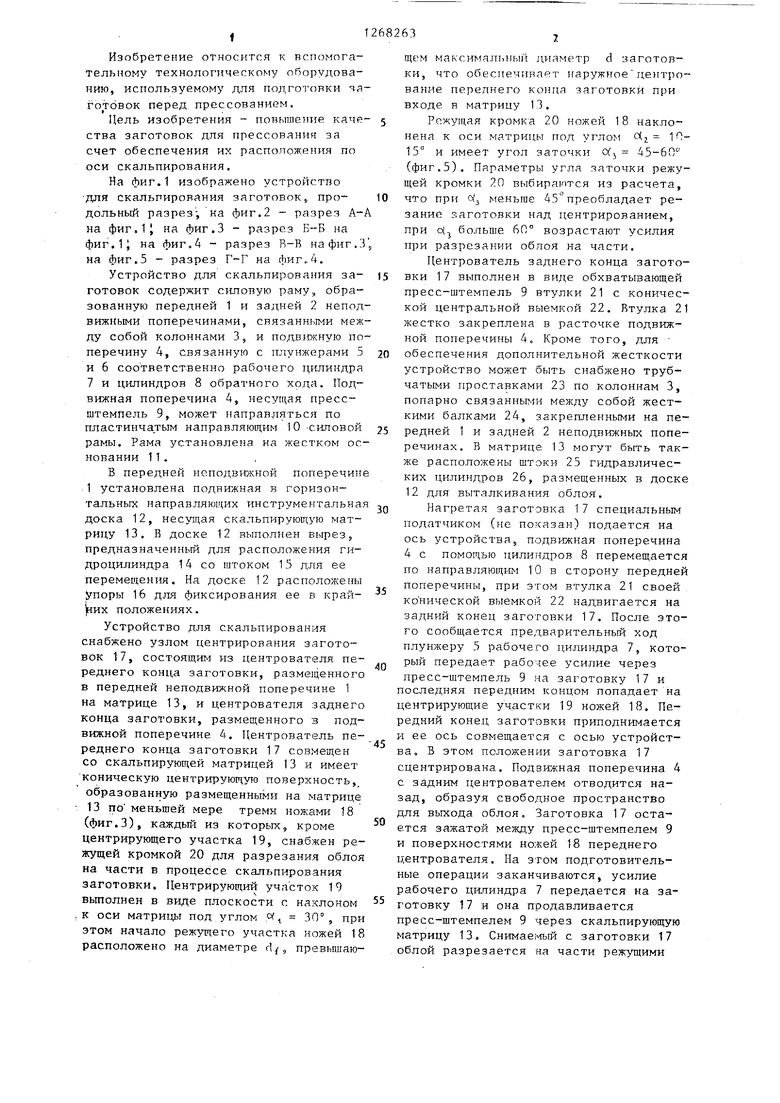

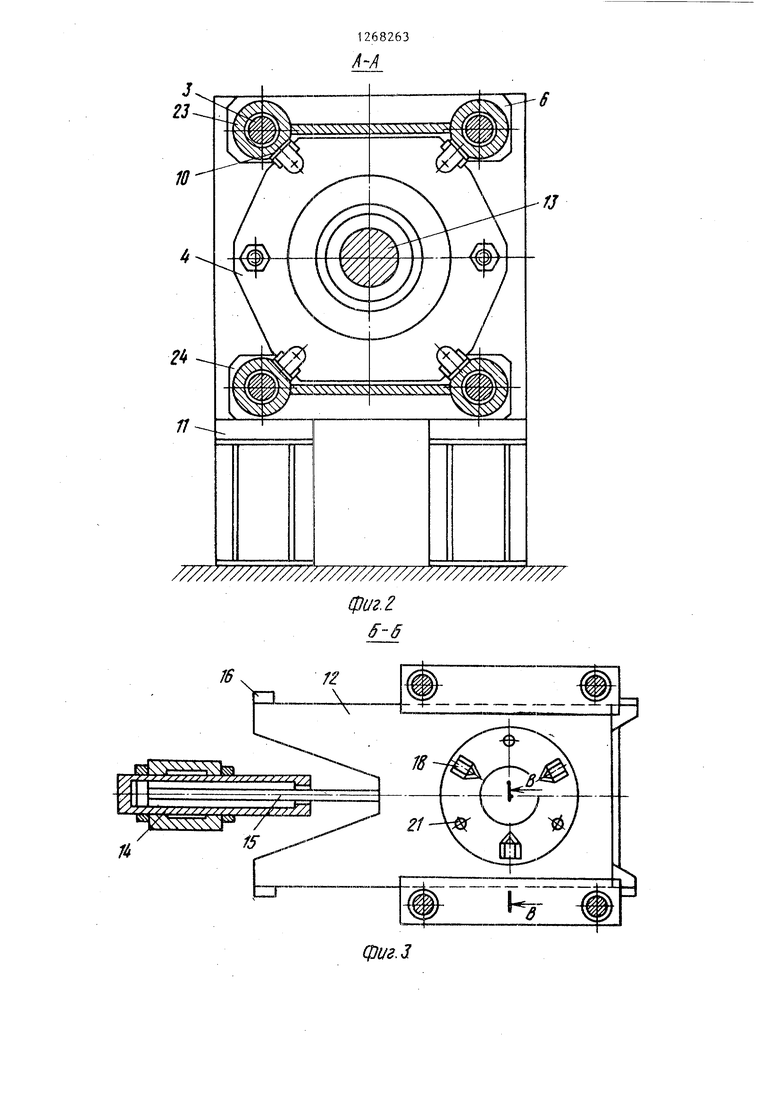

05 00 Изобретение относится к вспомогательному технологическому оборудованию, используемому для подготовки чаготовок перед прессованием. Цель изобретения пов 1шеипе рсачества заготовок для прессования за счет обеспечения их расположения по оси скальпирования. На Аиг.1 изображено устройство для скальпирования заготовок,, продольный разрез-, на фиг.2 -- разрез А-А на фиг.1| на фиг.З - разрез Б--Б на фиг.1; на фиг. 4 - разрез В-В на фиг. 3 на фиг.З - разрез Г-Г на фиг„4. Устройство для скальпирования заготовок содержит силовую раму, образованную передней 1 и задней 2 неподвижными поперечинами, связанными между собой колоннами 3, и подвижную поперечину 4, связанную с плунжерами 5 и 6 соответственно рабочего цилиндра 7 и цилиндров 8 обратного хода. Подвижная поперечина 4, несущая прессштемпель 9, может направляться по пластинчатым направляющим 10 -силовой рамы. Рама установлена на жестком основании 11. В передней неподвижной поперечине 1 установлена подвижная в горизонтальных направляющих инструментальная доска 12, несущая скальпирующую матрицу 13. В доске 12 выполнен вырез, предназначенный для расположения гидроцилиндра 14 со штоком 15 для ее перемещения. На доске 12 расположены упоры 16 для фиксирования ее в край их положениях. Устройство для скальпирования снабжено узлом центрирования заготовок 17, состоящим из центрователя переднего конца заготовки, размещенного в передней неподвижной поперечине 1 на матрице 13, и центрователя заднего конца заготовки, размещенного в подвижной поперечине 4. Центрователь переднего конца заготовки 17 совмещен со скальпирующей матрицей 13 и имеет коническую центрирующую поверхность, образованную размещенными на матрице 13 по меньшей мере тремя ножами 18 (фиг.З), каждый из которых, кроме центрирующего участка 19, снабжен режущей кромкой 20 для разрезания облоя на части в процессе скальпирования заготовки. Центрирующий участок 19 вьтолнен в виде плоскости с наклоном ,к оси матрицы под углом w 30°, при этом начало режущего участка ножей 18 расположено на диаметре d/, превьпдающем максима:п1ный диамс тр d заготовки, что обеспечивает наружноецентрование переднего конца заготовки при входе в матрицу 13. Режущая кромка 20 ножей 18 наклонена к оси матрицы под углом Й 1015° и имеет угол заточки СХ 45-60 (фиг.5). Параметры угла заточки режущей кромки 20 выбираются из расчета, что при o(j меньше 45 преобладает резание заготовки над центрированием, при о( больше 50° возрастают усилия при разрезании облоя на части. Центрователь заднего конца заготовки 17 выполнен в виде обхватывающей пресс-штемпель 9 втулки 21 с конической центральной выемкой 22. Втулка 21 жестко закреплена в расточке подвижной поперечины 4. Кроме того, для обеспечения дополнительной жесткости устройство может быть снабжено трубчатьми проставками 23 по колоннам 3, попарно связанными между собой жесткими балками 24, закрепленными на передней 1 и задней 2 неподвижньпс поперечинах. В матрице 13 могут быть также расположены штоки 25 гидравлических цилиндров 26, размещенных в доске 12 для выталкивания облоя. Нагретая заготовка 17 специальным податчиком (не показан) подается на ось устройства, подвижная поперечина 4 с помо1цью цилиндров 8 перемещается по направляющим 10 в сторону передней поперечины, при этом втулка 21 своей конической выемкой 22 надвигается на задний конец заготовки 17. После этого сообщается предварительный ход плунжеру 5 рабочего цилиндра 7, который передает рабочее усилие через пресс-штемпель 9 на заготовку 17 и оследняя передним концом попадает на ентрирующие участки 19 ножей 18. Пеедний конец заготовки приподнимается ее ось совмещается с осью устройста, В этом положении заготовка 17 центрирована. Подвижная поперечина 4 задним центрователем отводится наад, образуя свободное пространство ля выхода облоя. Заготовка 17 остатся зажатой между пресс-штемпелем 9 поверхностями ножей 18 переднего ентрователя. На этом подготовительые операции заканчиваются, усилие абочего ципиндра 7 передается на заготовку 17 и она продавливается ресс-штемпелем 9 через скальпирующую атрицу 13, Снимае1чьй с заготовки 17 облой разрезается на части реж тцими

3

ножей

18 в процессе скаль- Формула

По окончание скальпирования заготовка 17 удаляется пресс-штемпелем 9 через свободную полость 27 за пределы устройства. Пресс-штемпель 9 через подвижную поперечину 4 с помощью цилиндров обратного хода 8 отводится в исходное положение. После этого подвижная доска 12 с матрицей 13 гидроцилиндром 14 отводится в горизонтальном направлении за пределы пресса для удаления облоя штоками 25 гидроцилиндров 26 в бункер (не показан) осмотра и подготовки к; последующей работе, после чего цикл работы повторяется.

Указанные особенности конструктибного исполнения переднего и заднего центрователей обеспечивают жесткое положение заготовки на оси устройства на всех стадиях скальпирования, чем обеспечивается равномерность снимаемого поверхностного слоя заготовки, за счет чего повышается качество за.готовок.

1268263

изобретения

Устройство для скальпирования заготовок, содержащее силовую раму, образованную передней и задней неподвижными поперечинами, связанными между собой колоннами, подвижную поперечину, связанную с плунжерами рабочего и обратных цилиндров, скальпирующую матрицу, центрователи переднего и заднего концов заготовки, имеющие конические центрирующие поверхности и размещенные соответственно в передней неподвижной и подвижной поперечинах, отличающееся тем, что, с целью повьшгения качества заготовок за счет обеспечения расположения заготовки по оси скальпирования, центрователь переднего конца заготовки выполнен в виде, по меньшей мере трех ножей, равномерно размещенных Вокруг режущей кромки скальпирующей матрицы, закрепленных на ней и имеющих режущие кромки, наклоненные к оси матрицы, а центрователь заднего конца заготовки закреплен на подвижной поперечине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для скальпирования заготовок | 1988 |

|

SU1562054A1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| Устройство для скальпирования заготовок | 1983 |

|

SU1162515A1 |

| Устройство для скальпирования заготовок | 1980 |

|

SU995964A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2021146C1 |

| Автоматизированная линия изготовления изделий прессованием | 1989 |

|

SU1731336A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2396141C1 |

| Горизонтальный гидравлический пресс | 1985 |

|

SU1581599A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

Изобретение относится к прессу для скальпирования заготовок перед их прессованием и позволяет обеспечить равномерность снимаемого поверхностного слоя заготовки. Для этого пресс имеет центрователь на скальпирующей матрице, режущие кромки которого разрезают облой. Соосное расположение заготовки и матрицы обеспечено размещением центрователя заднего конца заготовки на подвижной поперечине пресса. 5 ил.

а j:

и ,J

« /

:

п. J// //

лг /

а

л I

п

S 8

(puif

1268263 Л-Л /////////////

фиг.З ////////////////////7777// Фи2.г

| Устройство для скальпирования заготовок | 1980 |

|

SU995964A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1984-12-25—Подача