2, установленные на поворотной колонне 7 о Каждое из исполнительных устройств имеет рабочее звено 12 с захватным устройством. В исходном по- ложении захватное устройство 4 находится вблизи накопителя заготовок, а захватное устройство 3 - вблизи патрона станка. После установки объектов в соотве Гствующие захватные устрой- ства оператор опускает устройство 3 и одновременно поворачивает колоннус При этом перемещаются тяги 10 исполнительных устройств, шарнирно соединенные с рабочими звеньями 12, а так- же рычаги 11 и кривошипы 9 исполнительных устройств, закрепленные на поворотной колонне и шарнирно соединенные с тягами Одновременное перемещение двух захватных устройств обее- печивается наличием шатуна 13, кинематически связывающего оба исполнительных устройства. Шатун 13 шарнирно соединен с каждым из рычагов 11. Так как отношения длин звеньев первого исполнительного устройства к длинам соответствующих звеньев второго исполнительного устройства и отношения весов звеньев второго исполнительного устройства к весам звеньев первого исполнительного устройства равны отношению массы объекта манипулирования первого исполнительного устройства к массе объекта манипулирования второго исполнительного уст- .ройства, то обеспечивается взаимное уравновешивание исполнительных устройств. После этого заготовка устанавливается в патрон, а деталь - в- накопитель, а затем цикл повторяется. 1 з„п0 ф-лы, 4 ило

| название | год | авторы | номер документа |

|---|---|---|---|

| Сбалансированный манипулятор | 1987 |

|

SU1468739A1 |

| Манипулятор | 1987 |

|

SU1442500A1 |

| Кран-манипулятор | 1989 |

|

SU1634624A1 |

| Роботизированный технологический комплекс | 1986 |

|

SU1530432A1 |

| Манипулятор | 1988 |

|

SU1549747A1 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1533789A1 |

| Захватное устройство | 1985 |

|

SU1283098A1 |

| Привод перемещения клети стана холодной прокатки труб | 1985 |

|

SU1258536A1 |

| Уравновешенный манипулятор | 1988 |

|

SU1521579A1 |

| Манипулятор | 1972 |

|

SU446411A2 |

Изобретение относится к машиностроению и может быть использовано в ручных манипуляторах, обслуживающих металлорежущие станки. Цель изобретения - уменьшение энергозатрат при манипулировании объектами за счет взаимного уравновешивания исполнительных устройств. Манипулятор содержит исполнительные устройства 1 и 2, установленные на поворотной колонне 7. Каждое из исполнительных устройств имеет рабочее звено 12 с захватным устройством. В исходном положении захватное устройство 4 находится вблизи накопителя заготовок, а захватное устройство 3 - вблизи патрона станка. После установки объектов в соответствующие захватные устройства оператор опускает устройство 3 и одновременно поворачивает колонну. При этом перемещаются тяги 10 исполнительных устройств, шарнирно соединенные с рабочими звеньями 12, а также рычаги 11 и кривошипы 9 исполнительных устройств, закрепленные на поворотной колонне и шарнирно соединенные с тягами. Одновременное перемещение двух захватных устройств обеспечивается наличием шатуна 13, кинематически связывающего оба исполнительных устройства. Шатун 13 шарнирно соединен с каждым из рычагов 11. Так как отношения длин звеньев первого исполнительного устройства к длинам соответствующих звеньев второго исполнительного устройства и отношение весов звеньев второго исполнительного устройства к весам звеньев первого исполнительного устройства равны отношению массы объекта манипулирования первого исполнительного устройства к массе объекта манипулирования второго исполнительного устройства, то обеспечивается взаимное уравновешивание исполнительных устройств. После этого заготовка устанавливается в патрон, а деталь - в накопитель, а затем цикл повторяется. 1 з.п. ф-лы, 4 ил.

Изобретение относится к машиностроению и может быть использовано в ручных манипуляторах,- в частности обслуживающих металлорежущие станки.

Цель изобретения - уменьшение энергозатрат при манипулировании объектами за счет взаимного уравновешивания исполнительных устройств.

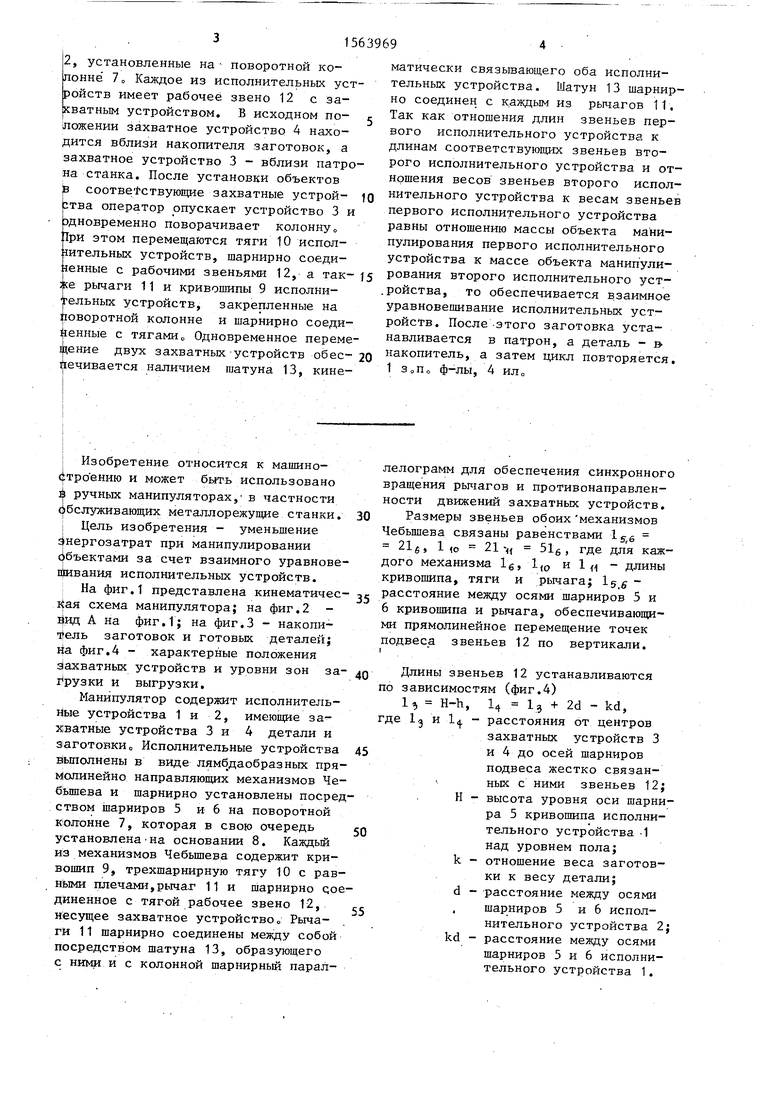

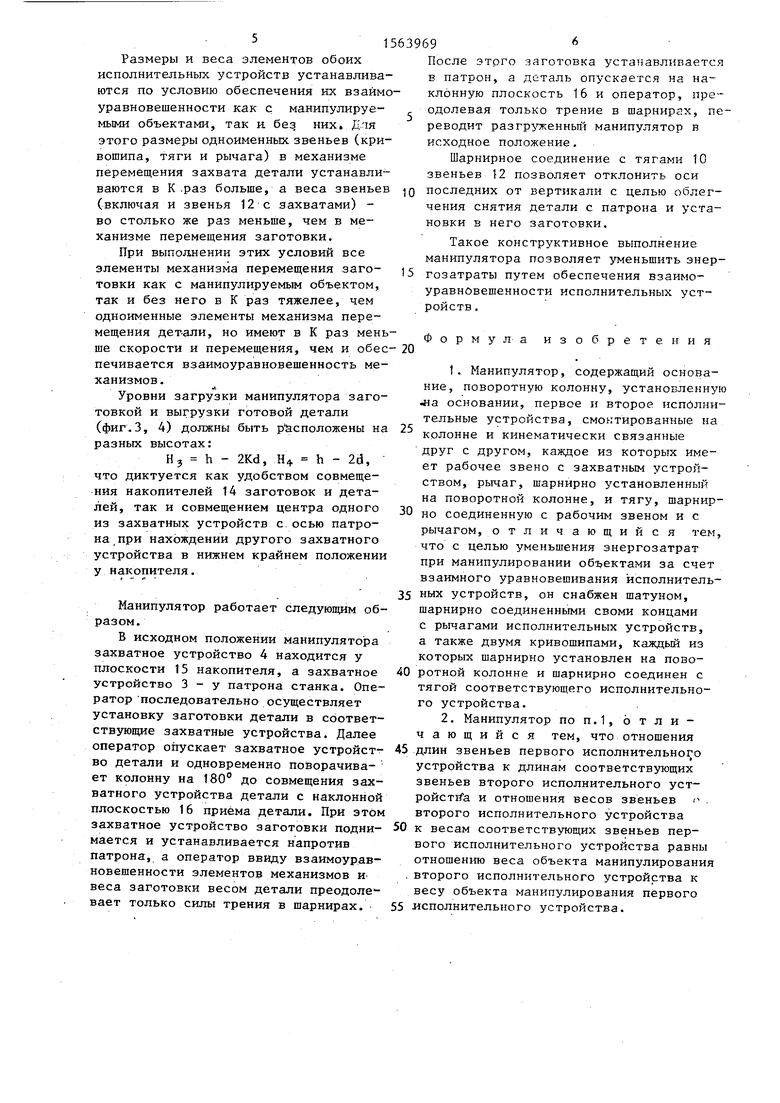

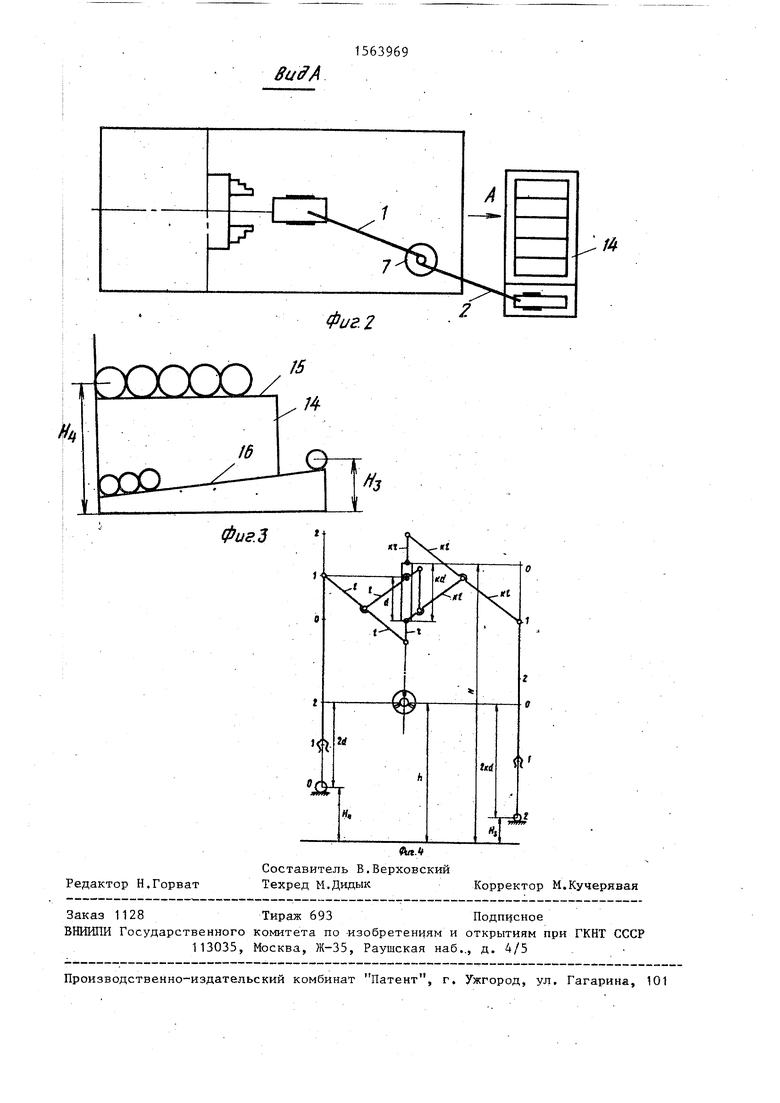

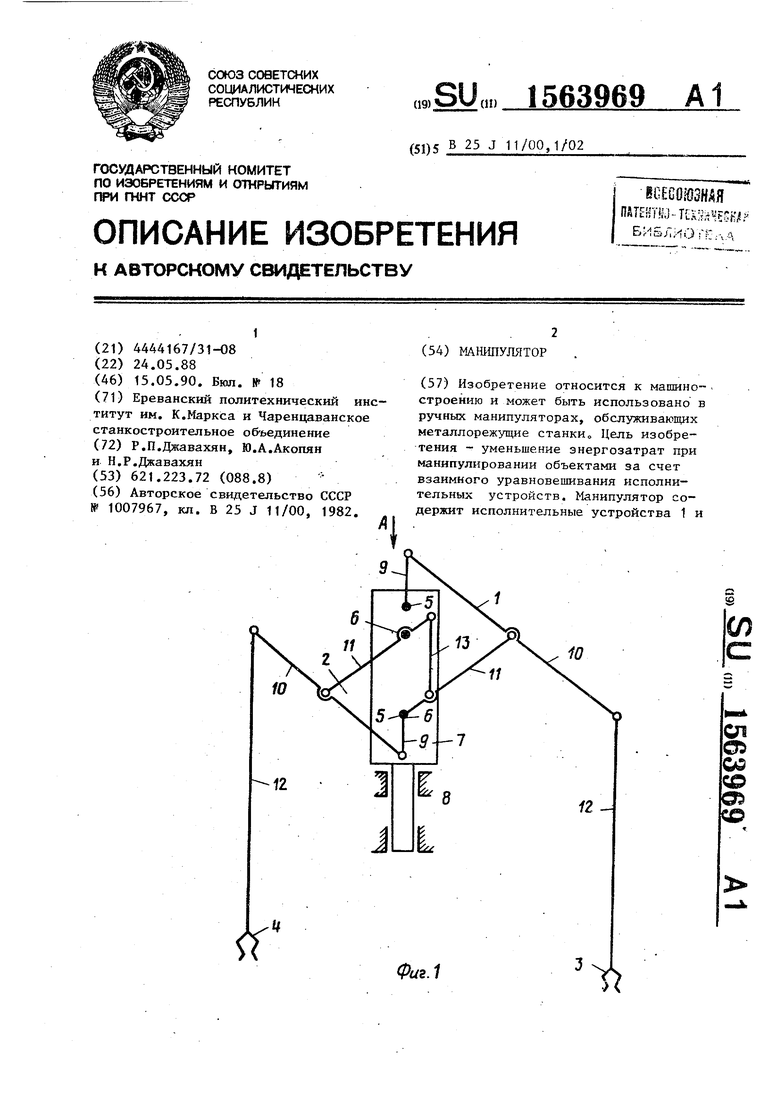

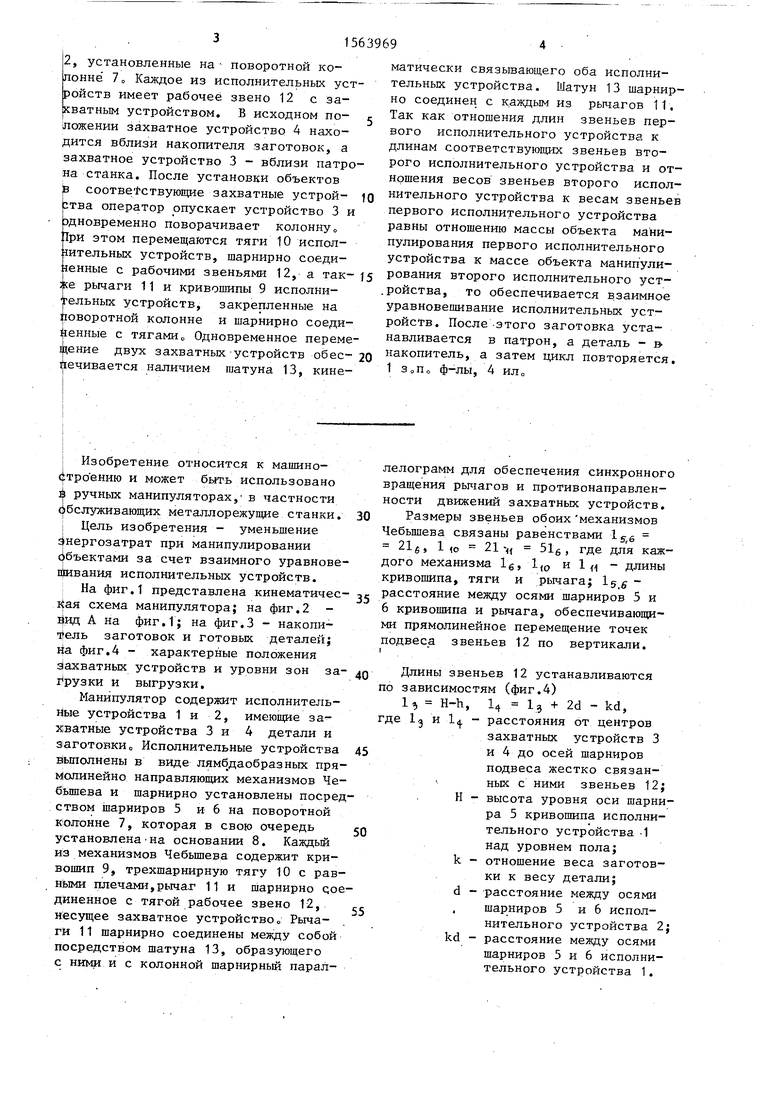

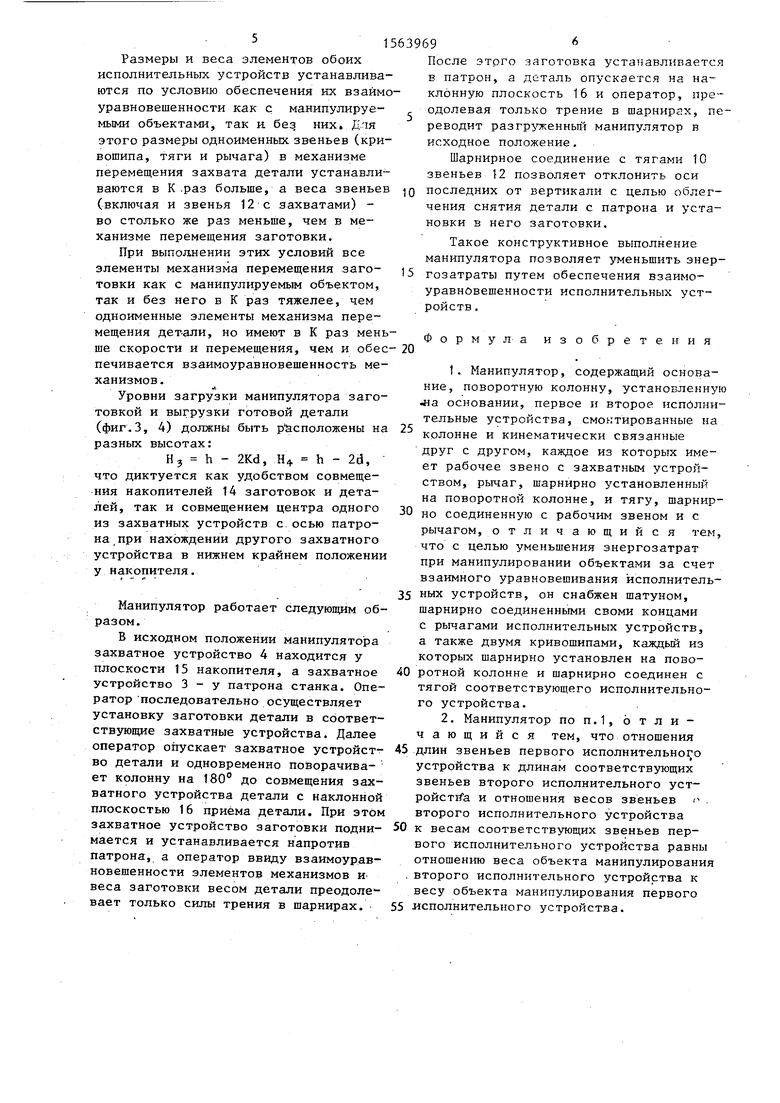

На фиг.1 представлена кинематичес- кая схема манипулятора; на фиг.2 вид А на фиг.1; на фиг.З - накопитель заготовок и готовых деталей; на фиг.4 - характерные положения захватных устройств и уровни зон за- грузки и выгрузки.

Манипулятор содержит исполнительные устройства 1 и 2, имеющие захватные устройства 3 и 4 детали и заготовки Исполнительные устройства выполнены в виде лямбдаобразных прямолинейно направляющих механизмов Че- бышева и шарнирно установлены посред ством шарниров 5 и 6 на поворотной колонне 7, которая в свою очередь установлена на основании 8. Каждый из механизмов Чебышева содержит кривошип 9, трехшарнирную тягу 10 с равными плечами,рычаг 11 и шарнирно соединенное с тягой рабочее звено 12, несущее захватное устройство„ Рычаги 1 1 шарнирно соединены между собой посредством шатуна 13, образующего с ними и с колонной шарнирный параллелограмм для обеспечения синхронного вращения рычагов и противонаправлен- ности движений захватных устройств. Размеры звеньев обоих механизмов Чебышева связаны равенствами 15i6 216, 1,о 21 -4 516 , где для каждого механизма 16, и 1 « - длины кривошипа, тяги и рычага; 1$ g - расстояние между осями шарниров 5 и 6 кривошипа и рычага, обеспечивающими прямолинейное перемещение точек

подвеса звеньев 12 по вертикали.

i

Длины звеньев 12 устанавливаются по зависимостям (фиг.4)

1, H-h, 14 13 + 2d - kd, где 1 к 1. - расстояния от центров захватных устройств 3 и 4 до осей шарниров подвеса жестко связанных с ними звеньев 12; Н - высота уровня оси шарнира 5 кривошипа исполнительного устройства 1 над уровнем пола; k - отношение веса заготовки к весу детали; d - расстояние между осями шарниров 5 и 6 исполнительного устройства 2 kd - расстояние между осями шарниров 5 и 6 исполнительного устройства 1.

Размеры и веса элементов обоих исполнительных устройств устанавливаются по условию обеспечения их взаимоуравновешенности как с манипулируе- мыми объектами, так и без них. Для этого размеры одноименных звеньев (кривошипа, тяги и рычага) в механизме перемещения захвата детали устанавливаются в К раз больше, а веса звеньев (включая и звенья 12 с захватами) - во столько же раз меньше, чем в механизме перемещения заготовки.

При выполнении этих условий все элементы механизма перемещения заготовки как с манипулируемым объектом, так и без него в К раз тяжелее, чем одноименные элементы механизма перемещения детали, но имеют в К раз меньше скорости и перемещения, чем и обес печивается взаимоуравновешенность механизмов .

Уровни загрузки манипулятора заготовкой и выгрузки готовой детали (фиг.З, 4) должны быть расположены на разных высотах:

Н3 h - 2Kd, H h - 2d, что диктуется как удобством совмещения накопителей 14 заготовок и дета

Манипулятор работает следующим образом.

В исходном положении манипулятора захватное устройство 4 находится у плоскости 15 накопителя, а захватное устройство 3 - у патрона станка. Оператор последовательно осуществляет установку заготовки детали в соответствующие захватные устройства. Далее

рычагом, отличающийся тем, что с целью уменьшения энергозатрат при манипулировании объектами за сиет взаимного уравновешивания исполнитель35 ных устройств, он снабжен шатуном, шарнирно соединенными своми концами с рычагами исполнительных устройств, а также двумя кривошипами, каждый из которых шарнирно установлен на пово40 ротной колонне и шарнирно соединен с тягой соответствующего исполнительного устройства.

звеньев второго исполнительного устройства и отношения весов звеньев ч второго исполнительного устройства захватное устройство заготовки подни- 50 к весам соответствующих звеньев пер- мается и устанавливается напротив вого исполнительного устройства равны

отношению веса объекта манипулирования второго исполнительного устройства к весу объекта манипулирования первого 55 исполнительного устройства.

ет колонну на 180° до совмещения захватного устройства детали с наклонной плоскостью 16 приема детали. При этом

патрона, а оператор ввиду взаимоуравновешенности элементов механизмов и веса заготовки весом детали преодолевает только силы трения в шарнирах.

10

2039696

После этого заготовка устанавливается в патрон, а деталь опускается на наклонную плоскость 16 и оператор, преодолевая только трение в шарнирах, переводит разгруженный манипулятор в исходное положение.

Шарнирное соединение с тягами 10 звеньев 12 позволяет отклонить оси последних от вертикали с целью облегчения снятия детали с патрона и установки в него заготовки.

Такое конструктивное выполнение манипулятора позволяет уменьшить энер- 15 гозатраты путем обеспечения взаимо- уравновешенности исполнительных устройств .

Формула изобретения

„о соединенную с рабочим звеном и с

рычагом, отличающийся тем, что с целью уменьшения энергозатрат при манипулировании объектами за сиет взаимного уравновешивания исполнительных устройств, он снабжен шатуном, шарнирно соединенными своми концами с рычагами исполнительных устройств, а также двумя кривошипами, каждый из которых шарнирно установлен на поворотной колонне и шарнирно соединен с тягой соответствующего исполнительного устройства.

Фиг 2

nnOOQ

IS

/4

| Манипулятор | 1982 |

|

SU1007967A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-05-15—Публикация

1988-05-24—Подача