Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков распылением расплавленного металла, и может быть использовано в установках с защитной газовой средой или в вакууме.

Целью изобретения является повышение производительности и качества порошка за счет увеличения эффективности и равномерности охлаждения.

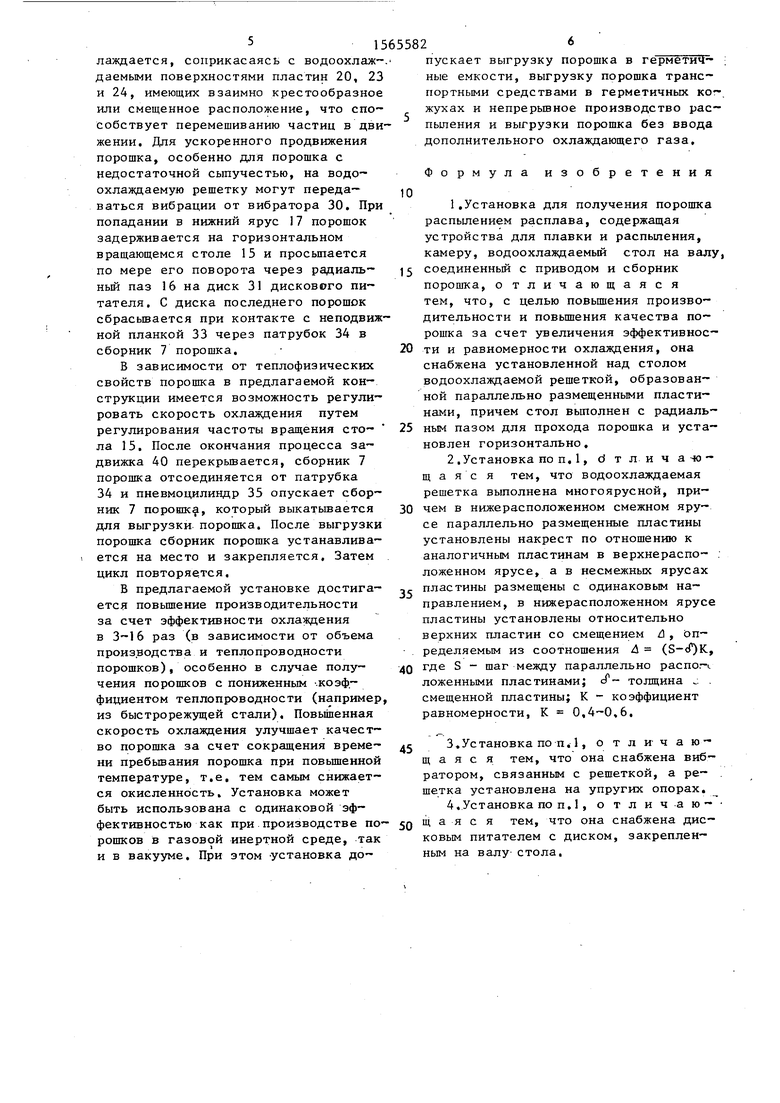

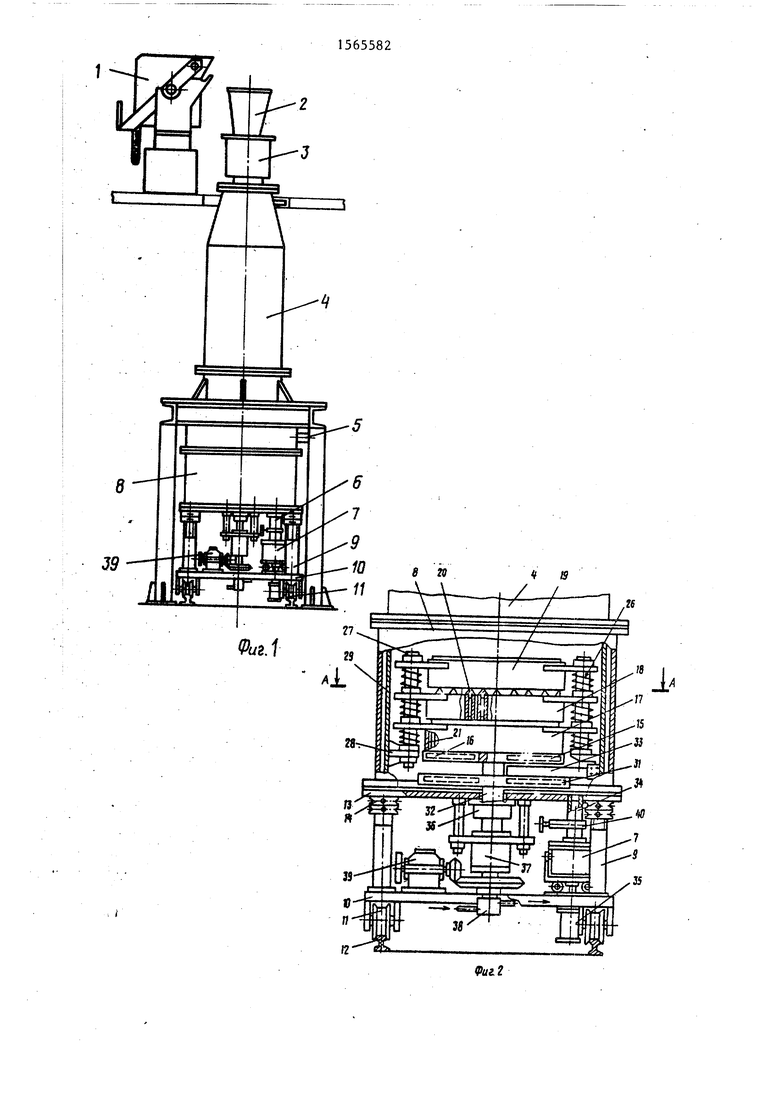

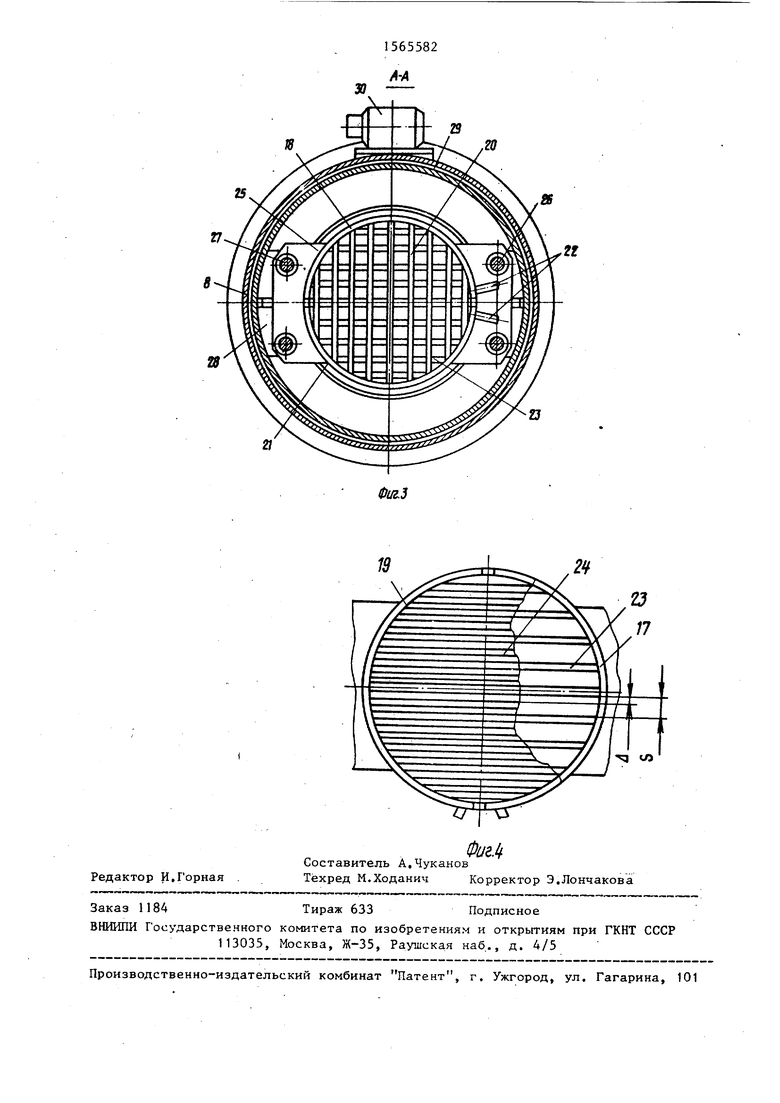

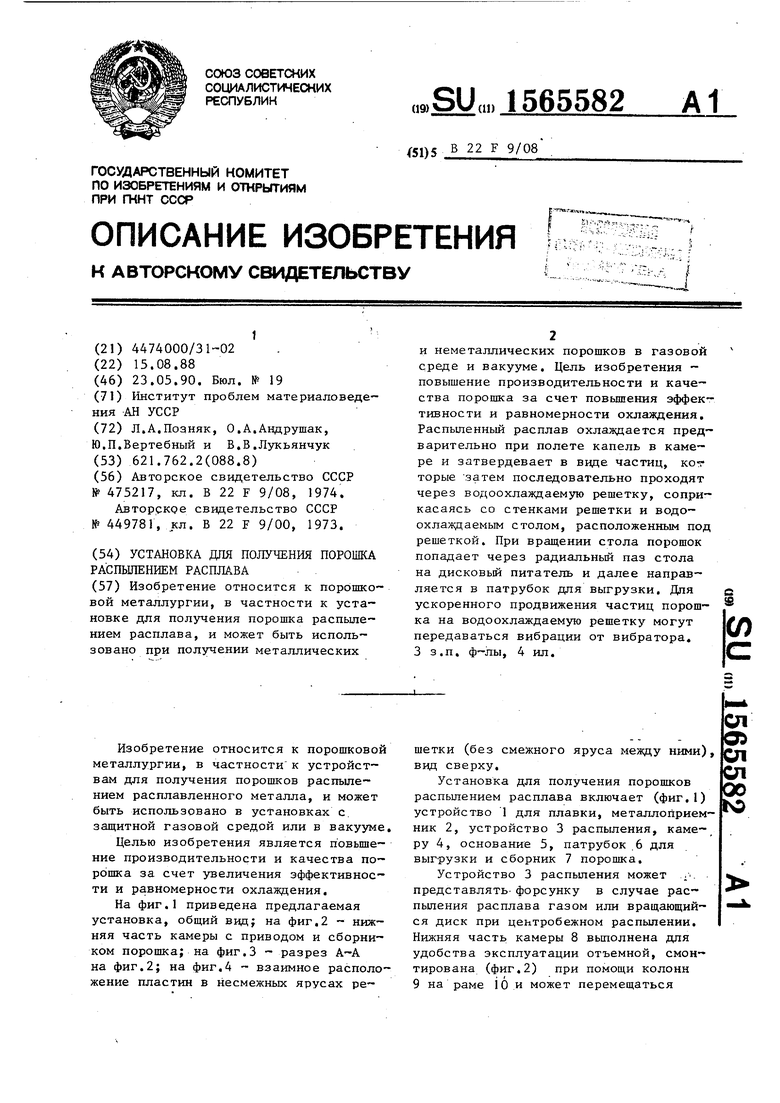

На фиг.1 приведена предлагаемая установка, общий вид; на фиг.2 - нижняя часть камеры с приводом и сборником порошка; на фиг.З - разрез А-А на фиг.2; на фиг.4 - взаимное расположение пластин в несмежных ярусах решетки (без смежного яруса между ними), вид сверху.

Установка для получения порошков распылением расплава включает (фиг.1) устройство 1 для плавки, металлоприем- ник 2, устройство 3 распыления, каме- ру 4, основание 5, патрубок 6 для выгрузки и сборник 7 порошка.

Устройство 3 распыления может представлять форсунку в случае распыления расплава газом или вращающийся диск при центробежном распылении. Нижняя часть камеры 8 выполнена для удобства эксплуатации отъемной, смонтирована (фиг.2) при помощи колонн 9 на раме 10 и может перемещаться

на колесах 11 по рельсам 12 в отъемном состоянии. Для возможности от- катия нижней крышки 13 служат гайки 14, перемещаемые вниз по резьбе по колоннам 9.

Внутри отъемной части камеры 8 (фиг.2) смонтирован вращающийся водо охлаждаемый стол 15 с радиальным пазом 16. Стол 15 выполнен горизонталь ным. Над столом помещена многоярус- ая водоохлаждаемая решетка (для ассматриваемого варианта из трех русов), состоящая из решетки ниж- его яруса 17, смежной решетки средне- го яруса 18 и решетки верхнего яруса

19.Каждый ярус решетки содержит Параллельно размещенные пластины. Соличествр ярусов минимальное - один дополнительное количество ярусов за- от суммарной производительности установки, Водоохлаждаемая решетка в ярусе, например, 18 образована параллельно размещенными пластинами

20,имеющими внутренние полости для (прохода воды. Пластины закреплены

|в полых обечайках 21, являющихся Коллекторами, через которые вода рас Йределяется по пластинам. Эти обе-

25 оперты на пружинах 26, установленных на колонках 27. Последние закреплены на полках 28, соединенных с внутренними стенками 29 нижней части камеры 8, несущей вибратор 30.

Соосно со столом 15 (фиг.2) выполнен дисковый питатель с диском 31 на вращающемся валу 32 стола/ Над диском 31 закреплена неподвижно ра- диально направленная планка дисково- го питателя, поэтому порошок, просыпающийся при вращении стола через радиальный паз 16 на диск 31, имеет возможность при вращении диска сбрасываться планкой 33 в патрубок 34 и далее в сборник 7 порошка.

Для удобства разъема с целью последующего извлечения сборника 7 порошка служит пневмоцилиндр 35, который прижимает сборник 7 порошка к патрубку 34 перед уплотнением болтовыми соединениями. В другом варианте сборник порошка может быть оборудован транспортным средством непрерывного действия в закрытом исполнении (например, шнеком). Вращающийся вал 32 проходит через стака с магнитожидкостным уплотнением 36,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков распылением расплава | 1985 |

|

SU1311849A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| Установка для получения металлических порошков | 1979 |

|

SU863170A1 |

| Установка для получения металлических порошков | 1987 |

|

SU1496930A1 |

| Установка для получения металлических порошков | 1973 |

|

SU449781A1 |

| Установка для получения порошка из жидкого металла распылением | 1983 |

|

SU1158294A1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2146185C1 |

| Установка для получения порошка распылением расплава | 1974 |

|

SU486866A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2048275C1 |

Изобретение относится к порошковой металлургии, в частности к установке для получения порошка распылением расплава, и может быть использована при получении металлических и неметаллических порошков в газовой среде и вакууме. Цель изобретения - повышение производительности и качества порошка за счет повышения эффективности и равномерности охлаждения. Распыленный расплав охлаждается предварительно при полете капель в камере и затвердевает в виде частиц, которые затем последовательно проходят через водоохлаждаемую решетку, соприкасаясь со стенками решетки и водоохлаждаемым столом, расположенным под решетку. При вращении стола порошок поподает через радиальный паз стола на дисковой питатель и далее направляется в патрубок для выгрузки. Для ускоренного продвижения частиц порошка на водоохлаждаемую решетку могут передаваться вибрации от вибратора. 3 з.п. ф-лы, 4 ил.

35

40

Чайки снабжены внутренними перегород--зо подшипниковую опору 37, водяной колками и имеют патрубки 22 для ввода и вывода воды во внешнюю сеть (фиг.З) через гибкие металлорукава (не покапаны) . Водоохлаждаемая решетка смонтирована так, что в нижерасположенном (смежном) ярусе (фиг,4) параллельно размещенные пластины 23 установлены Накрест по отношению к аналогичным Пластинам 20 в верхнерасположенном (смежном) ярусе 18 решетки (фиг.2).

Кроме того, в несмежных ярусах 17 и 19 направление параллельно расположенных пластин совпадает, причем В нижерасположенном ярусе пластины 23 установлены со смещением 5(фиг,4) относительно верхних пластин 24, шаг между которыми S (фиг,4). Смещение определяется из соотношения Л (S -сГ)К, где S - шаг между параллельно расположенными пластинами; d1 - ,Q толщина смежной пластины; К коэффициент равномерности (К 0,4-0,6), Выбранный исходя из условия обеспечения равномерности теплоотдачи.

Каждая пластина решетки в верхней Части выполнена со скошенными стенка- Ми, что предупреждает образование скоплений порошка на торцах пластин. Ярусы 17-19 при помощи кронштейнов

лектор 38 для подвода и отвода воды в полости стола 15 и диска 31 и кинематически связан с приводом 39.

Выгрузка порошка из камеры может производиться непрерывно и периодически, так как на патрубке 34 предусмотрена задвижка 40.

Устройство водоохлаждения рабочих элементов и привода позволяет получать порошок как в газовой среде под избыточным давлением, так и в вакууме. В последнем случае плавильное устройство 1, металлоприемник 2, распыляющее устройство 3 помещаются в дс камеру 4, внутренним образом.

Установка работает следующим образом.

Расплавленный металл в устройстве 1 для плавки переливают в нагретый металлоприемник 2 и далее в устройство 3 распыления. Распыленные частицы при полете в камере 4 предваритель но охлаждаются в газовой среде или за счет теплоотдачи излучением на водо- охлаждаемые стенки камеры и далее на водоохлаждаемой решетке. Порошок последовательно проходит через решетку верхнего яруса 19, решетку среднего яруса 18 и нижнего яруса 17 и ох-

подшипниковую опору 37, водяной кол

лектор 38 для подвода и отвода воды в полости стола 15 и диска 31 и кинематически связан с приводом 39.

Выгрузка порошка из камеры может производиться непрерывно и периодически, так как на патрубке 34 предусмотрена задвижка 40.

Устройство водоохлаждения рабочих элементов и привода позволяет получать порошок как в газовой среде под избыточным давлением, так и в вакууме. В последнем случае плавильное устройство 1, металлоприемник 2, распыляющее устройство 3 помещаются в камеру 4, внутренним образом.

Установка работает следующим образом.

Расплавленный металл в устройстве 1 для плавки переливают в нагретый металлоприемник 2 и далее в устройство 3 распыления. Распыленные частицы при полете в камере 4 предварительно охлаждаются в газовой среде или за счет теплоотдачи излучением на водо- охлаждаемые стенки камеры и далее на водоохлаждаемой решетке. Порошок последовательно проходит через решетку верхнего яруса 19, решетку среднего яруса 18 и нижнего яруса 17 и ох-

лаждается, соприкасаясь с водоохлаж- даемыми поверхностями пластин 20, 23 и 24, имеющих взаимно крестообразное или смещенное расположение, что способствует перемешиванию частиц в движении. Для ускоренного продвижения порошка, особенно для порошка с недостаточной сыпучестью, на водо- охлаждаемую решетку могут переда- ваться вибрации от вибратора 30. При попадании в нижний ярус 17 порошок задерживается на горизонтальном вращающемся столе 15 и просыпается по мере его поворота через радиаль- ньй паз 16 на диск 31 дискового питателя. С диска последнего порошок сбрасывается при контакте с неподвижной планкой 33 через патрубок 34 в сборник 7 порошка.

В зависимости от теплофиэических свойств порошка в предлагаемой конструкции имеется возможность регулировать скорость охлаждения путем регулирования частоты вращения сто- ла 15. После окончания процесса задвижка 40 перекрывается, сборник 7 порошка отсоединяется от патрубка 34 и пневмоцилиндр 35 опускает сборник 7 порошка, который выкатывается для выгрузки порошка. После выгрузки порошка сборник порошка устанавливается на место и закрепляется. Затем цикл повторяется.

В предлагаемой установке достигается повышение производительности за счет эффективности охлаждения в 3-16 раз (в зависимости от объема производства и теплопроводности порошков), особенно в случае полу- чения порошков с пониженным -коэффициентом теплопроводности (например, из быстрорежущей стали). Повышенная скорость охлаждения улучшает качество порошка за счет сокращения време- ни пребывания порошка при повышенной температуре, т.е. тем самым снижается окисленность. Установка может быть использована с одинаковой эффективностью как при производстве по- рошков в газовой инертной среде, так и в вакууме. При этом установка до

Q 5 0

5 0

о $ 0

5

пускает выгрузку порошка в герметич- ные емкости, выгрузку порошка транспортными средствами в герметичных кожухах и непрерывное производство распыления и выгрузки порошка без ввода дополнительного охлаждающего газа,

Формула изобретения

4,Установка по п. 1 , отличаю-- щ а я с я тем, что она снабжена дисковым питателем с диском, закрепленным на валу стола.

8

39

к

25

29

2/

а

О

/5

#

| Установка для газового распыления расплавленного металла | 1974 |

|

SU475217A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для получения металлических порошков | 1973 |

|

SU449781A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-05-23—Публикация

1988-08-15—Подача