вающие раскатывание загружаемых дета- JQ средством подпружиненных упоров 20,

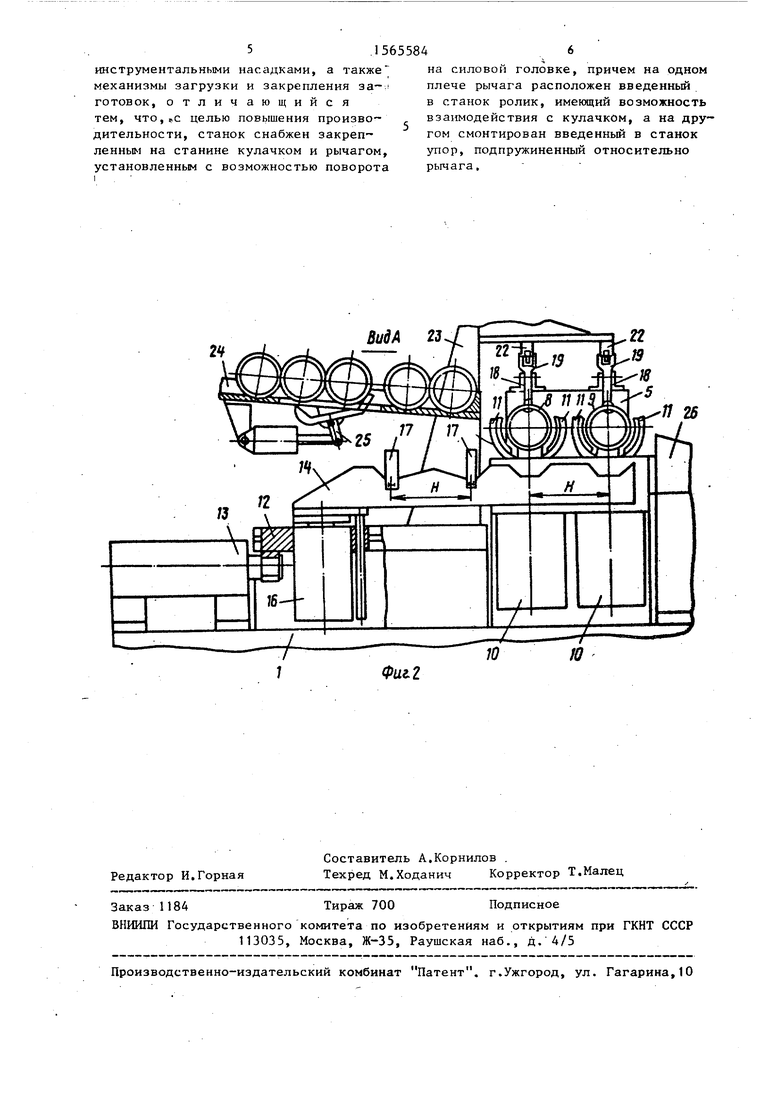

лей на межцентровое расстояние, и призматические пазы для съема обработанных деталей, а также силовой цилиндр 16 для перемещения линеек 14 и 15 в вертикальном направлении На линейке 14, на линии центров рас- - катанных деталей жестко устанавливаются постоянные упоры 17„

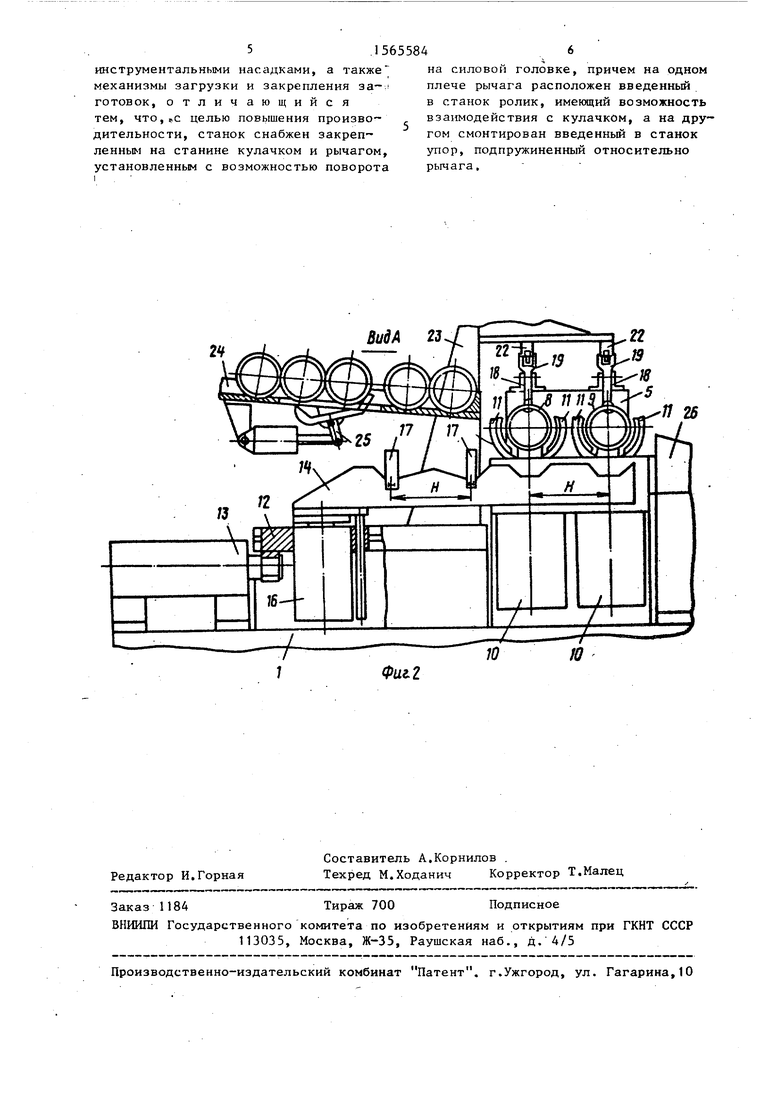

.На корпусе двухшпиндельной насадки 5 устанавливаются кронштейны -18 с закрепленными в них качающимися рычагами 19, один конец которых снабжен подпружиненными регулируемыми упорами 20, а другой - роликами 21, взаимодействующими с кулачками 22, закрепленными на кронштейне 23, устанавливаемом на станине I. Над механизмом загрузки устанавливается лоток 24 с механизмом 25 выдачи дета- г лей. К станине 1 для съема обработанных деталей с механизма загрузки крепится склиз 26.

Станок -работает следующим образом.

Включается вращение силовых головок 2 и 3 с установленными на них насадками 4 и 5 и инструментальными оправками 6 и 7, Механизмом 25 выдачи деталей, установленным на лотке 24, из общего потока выдаются две детали

35

40

45

50

55

а также в результате взаимодействуя роликов 21 с кулачками 22 происходит отвод рычагов 19 из зоны обработки. Во время выстоя силовых головок пода ется воздух в силовые цилиндры 10 и 13, происходят зажим деталей губками 11 и отвод направляющих салазок 12 с линейками 14 и 15 в исходное положение.. При дальнейшем перемещении силовых головок 2 и 3 по циклу .их работы происходят обработка деталей и отвод силовых головок в исходное положение. Одновременно механизм 25 выдачи деталей выдает две необработанные детали из общего потока в зону загрузки.

Настройка на размер обработки про исходит регулируемыми упорами (не по казаны) установленными на силовых головках. После отвода силовых головок 2 -и 3 в исходное положение и раз жима губок 11 станок готов к повторе нию цикла,

Формула изобретения

Станок для обработки торцов труб, содержащий установленные на станине силовые головки .с многошпиндельными

5

0

5

0

5

а также в результате взаимодействуя роликов 21 с кулачками 22 происходит отвод рычагов 19 из зоны обработки. Во время выстоя силовых головок подается воздух в силовые цилиндры 10 и 13, происходят зажим деталей губками 11 и отвод направляющих салазок 12 с линейками 14 и 15 в исходное положение.. При дальнейшем перемещении силовых головок 2 и 3 по циклу .их работы происходят обработка деталей и отвод силовых головок в исходное положение. Одновременно механизм 25 выдачи деталей выдает две необработанные детали из общего потока в зону загрузки.

Настройка на размер обработки происходит регулируемыми упорами (не показаны) установленными на силовых головках. После отвода силовых головок 2 -и 3 в исходное положение и разжима губок 11 станок готов к повторению цикла,

Формула изобретения

Станок для обработки торцов труб, содержащий установленные на станине силовые головки .с многошпиндельными

51565584

инструментальными насадками, а также

механизмы загрузки и закрепления за- готовок, отличающийся тем, что,„с целью повышения производительности, станок снабжен закрепленным на станине кулачком и рычагом, установленным с возможностью поворота

на силовой головке, причем на одном плече рычага расположен введенный в станок ролик, имеющий возможность взаимодействия с кулачком, а на другом смонтирован введенный в станок упор, подпружиненный относительно рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТНЫЙ ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU397313A1 |

| Устройство для обработки торцов труб | 1978 |

|

SU780961A1 |

| Станок для сборки узлов | 1979 |

|

SU941158A1 |

| Станок для разрезания штучного проката | 1973 |

|

SU462696A1 |

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Станок для сверления щитовых деталей мебели | 1973 |

|

SU472006A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| ТОНКОРАСТОЧНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ И ТОРЦОВ КОРЕННЫХ ОПОР В БЛОКАХ ДВИГАТЕЛЕЙ | 1971 |

|

SU301020A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

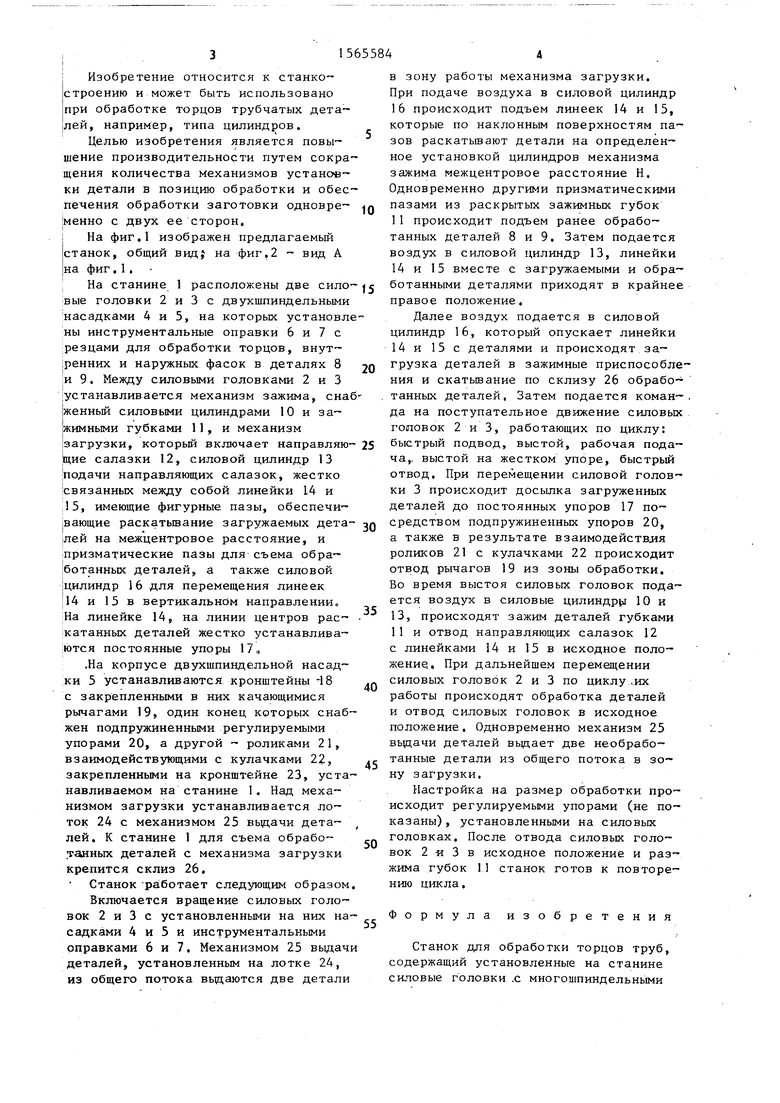

Изобретение относится к станкостроению и может быть использовано при обработке торцов трубчатых деталей, например, типа цилиндров. Целью изобретения является повышение производительности путем сокращения количества механизмов установки детали в позицию обработки и обеспечение обработки заготовки одновременно с двух ее сторон. В процессе работы станка осуществляется подача заготовок на загрузочную позицию. Затем осуществляется подъем линеек 14 и 15 с заготовками. Одновременно линейками осуществляется подъем ранее обработанных деталей с последующим перемещением линеек в крайнее правое положение. При опускании линеек заготовки остаются на позиции обработки. Далее дается команда на перемещение головок 2 и 3. В процессе перемещения головок осуществляется досылка деталей до упоров 17 посредством упоров 20, установленных на рычагах 19. При контакте роликов 21 с кулачками 22 осуществляется отвод упоров 20 из зоны обработки, далее - обработка торцов заготовок инструментальными оправками 6 и 7 одновременно с двух сторон. 2 ил.

гч

Фш2

| Устройство для обработки торцов труб | 1978 |

|

SU780961A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-23—Публикация

1988-04-06—Подача