(54) СТАНОК ДЛЯ СБОРКИ УЗЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Многопозиционный станок | 1983 |

|

SU1199587A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Устройство для механической обработки корпусов наручных часов | 1980 |

|

SU966659A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

Изобретение относится к сборочному технологическому оборудованию и преднаsHianaeTCH для сборки соединений труб гидравлики н смазки.

Известен станок для сборки узлов, содержащий профильный копир, загрузочные н контрольные устройства, сборочные механизмы, расположенные на многопозиционном поворотном столе, и привод 1.

Цель изобретения - повышение нро-нзБодительности.

Для достижения этой цели станок сна;бжерт жестко соединенной с поворотным столом планшайбой с радиальными пазами и подпружиненными рычагами с роликами, взаимодействук)щими с профильным копиром, причем рычаги шарнирно закреплены на поворотном столе и установлены в радиальных пазах планшайбы с возможностью перемещения.

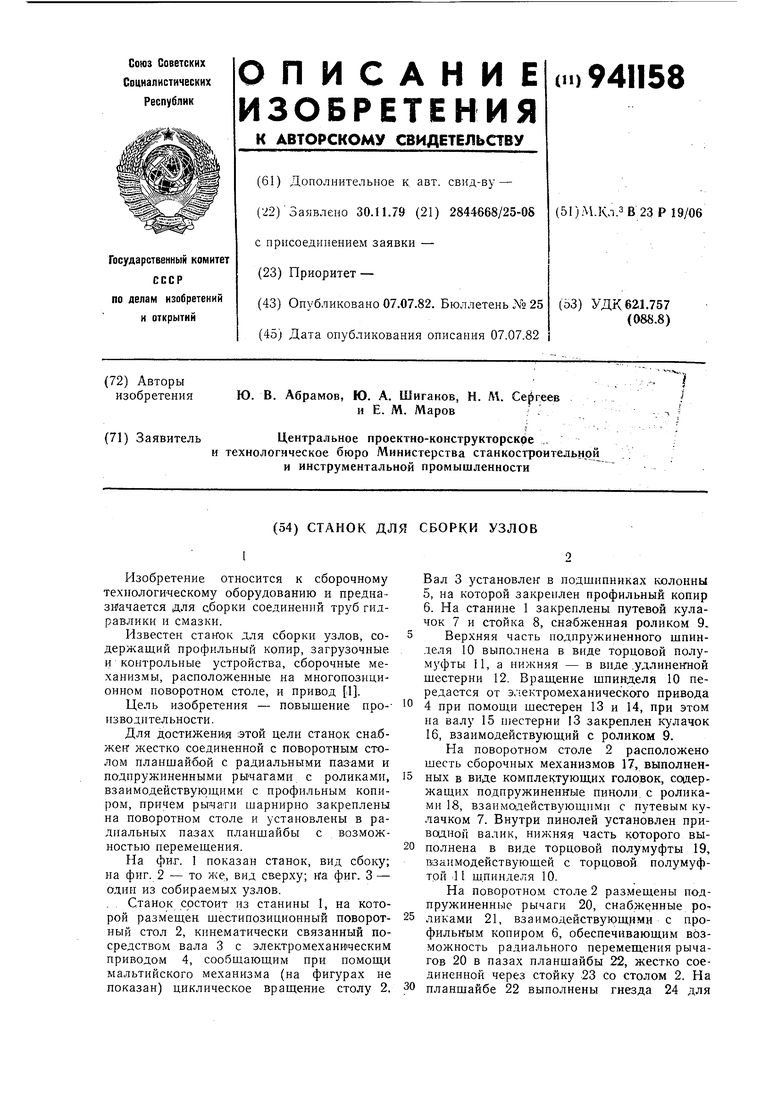

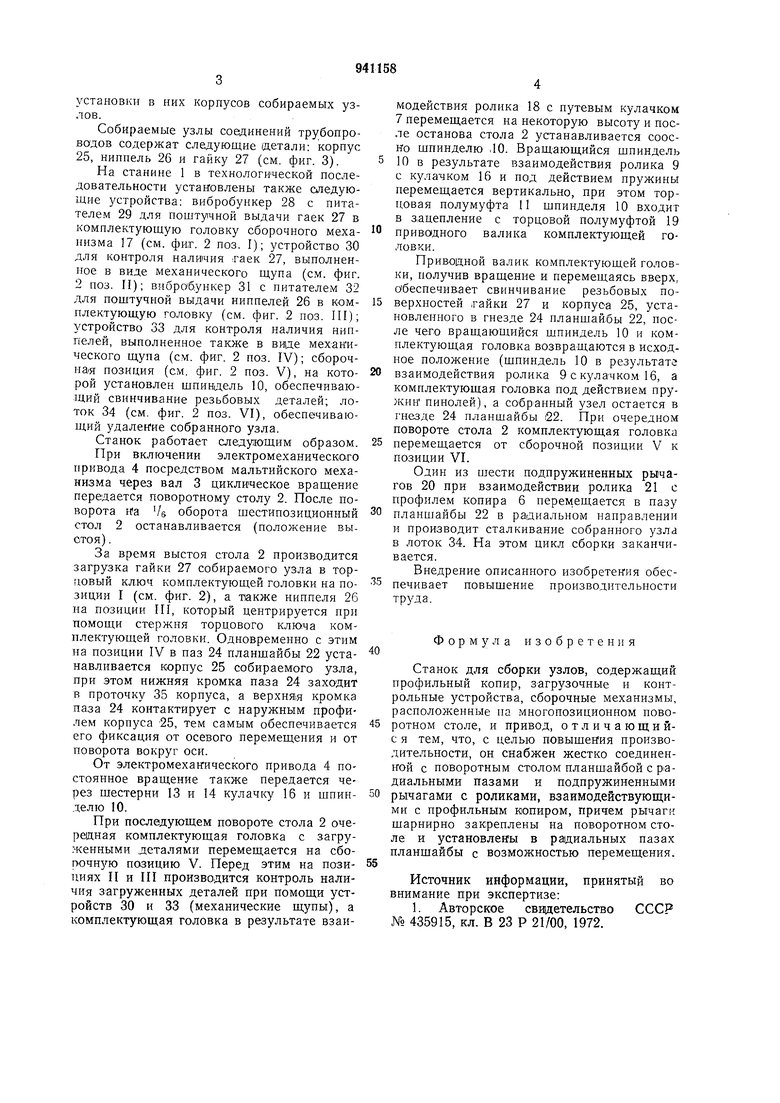

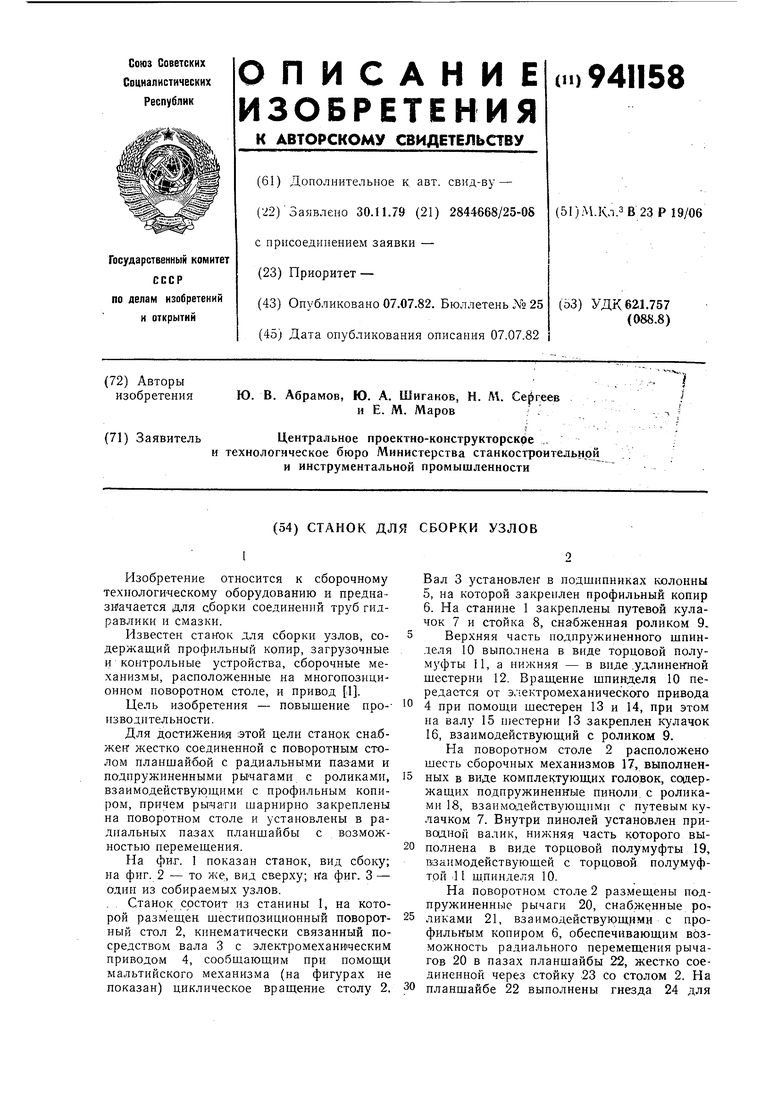

На фиг. 1 показан станок, вид сбоку; на фиг. 2 - то же, вид сверху; ка фиг. 3 - один из собираемых узлов.

Станок состоит из станины 1, на которой размещен и1естипозиционный поворотный стол 2, кинематически связанный посредством вала 3 с электромеханическим приводом 4, сообщающим при помощи мальтийского механизма (на фигурах не показан) циклическое вращение столу 2.

Вал 3 установлен в подщипниках колонны

5,на которой закреплен профильный копир

Верхняя часть подпружиненного шпинделя 10 выполнена в виде торцовой полумуфты 11, а нижняя - в виде .удлиненной щестерни 12. Вращение шпинделя 10 передастся от электромеханического привода

10 4 при помощи щестерен 13 и 14, при этом на валу 15 Н1естерни 13 закреплен кулачок 16, взаимодействующий с роликом 9.

На поворотном столе 2 расположено шесть сборочных механизмов 17, выполнен15ных в виде комплектующих головок, содержащих подпружиненные пиноли, с роликами 18, взаимодействующими с путевым кулачком 1. Внутри пинолей установлен привоцной валик, нижняя часть которого выполнена в виде торцовой полумуфты 19, взаимодействующей с торцовой полумуфтрйП шпинделя 10.

На поворотном столе 2 размещены подпружиненные рычаги 20, снабженные роликами 21, взаимодействующими с профилькым копиром 6, обеспечивающим возможность радиального перемещения рычагов 20 в пазах планшайбы 22, жестко соединенной через стойку .23 со столом 2. На

30 планшайбе 22 выполнены гнезда 24 для

установки в них корпусов собираемых узлов.

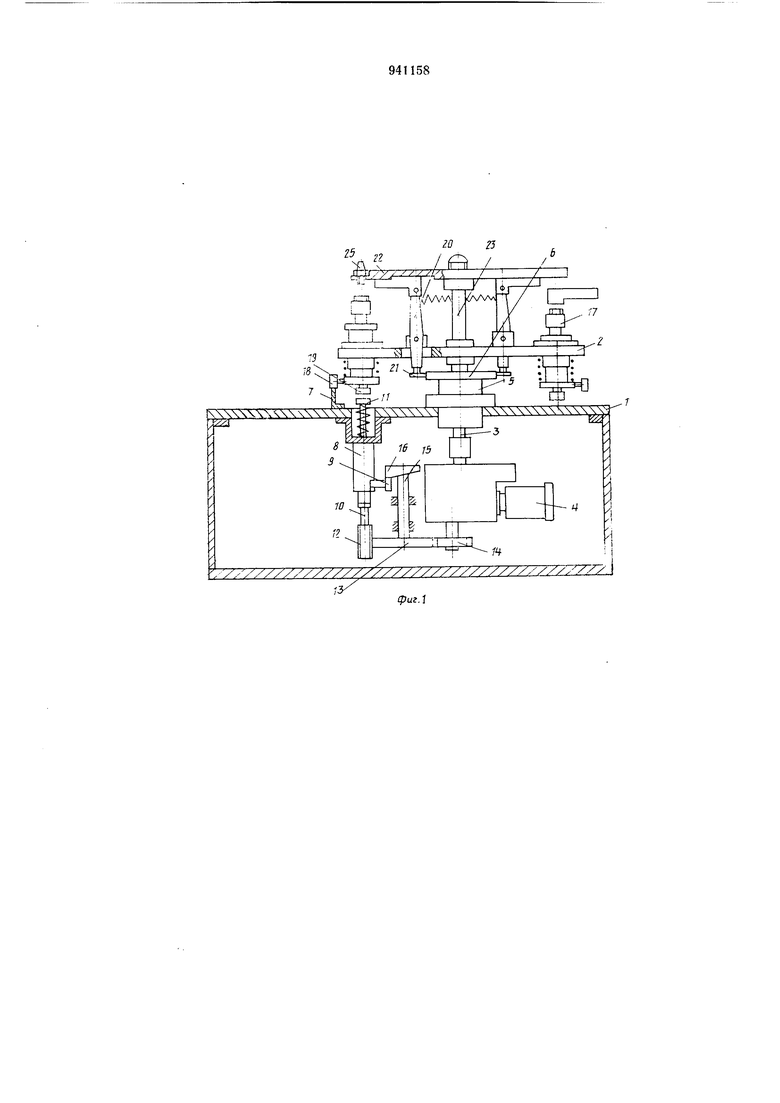

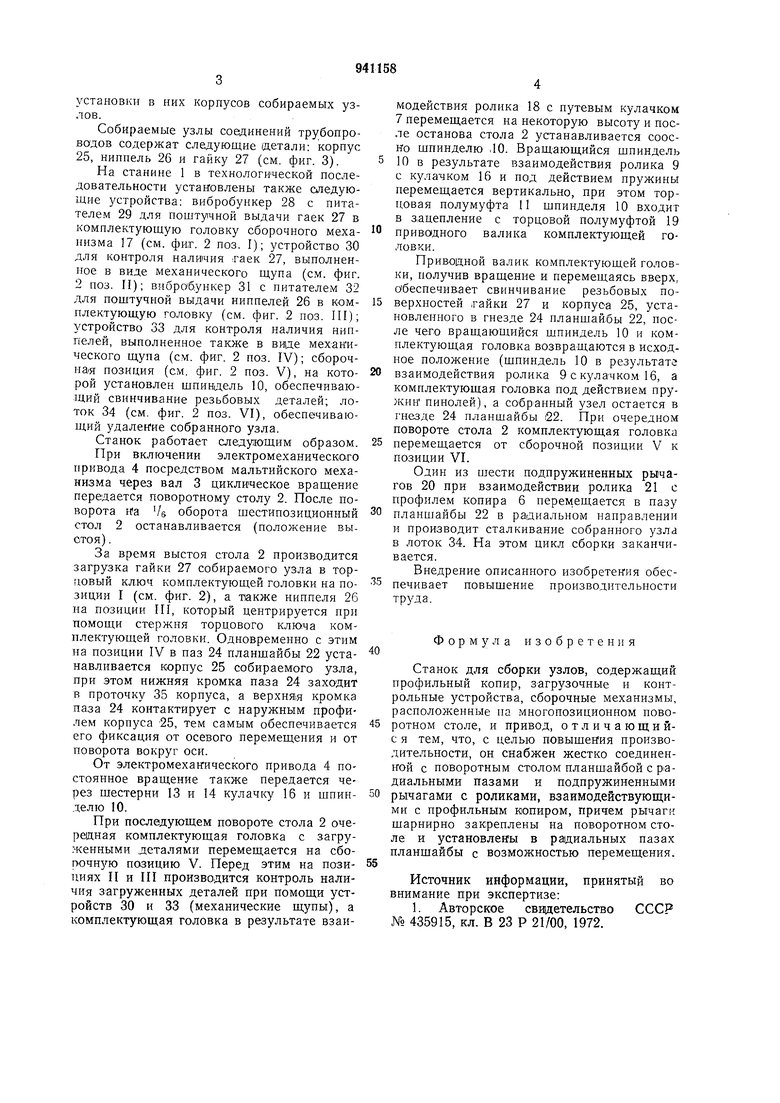

Собираемые узлы соеяинений трубопроводов содержат следующие (детали: корпус 25, ниппель 26 и гайку 27 (см. фиг. 3).

На станине 1 в технологической последовательности установлены также следующие устройства: вибробункер 28 с питателем 29 для поштучной выдачи гаек 27 в комплектующую головку сборочного механизма 17 (см. фиг. 2 поз. I); устройство 30 для контроля наличия гаек 27, выполненное в виде механического щупа (см. фиг. 2 поз. II); вибробункер 31 с питателем 32 для поштучной выдачи ниппелей 26 в комплектуюш,ую головку (см. фиг. 2 поз. III); устройство 33 для контроля наличия ниппелей, выполненное также в ви1де механического щупа (см. фиг. 2 поз. IV); сборочная позиция (см. фиг. 2 поз. V), на которой установлен шпин1дель 10, обеспечивающий свинчивание резьбовых деталей; лоток 34 (см. фиг. 2 поз. VI), обеспечивающий удаление собранного узла.

Станок работает следующим образом.

При включении электромеханического привода 4 посредством мальтийского механизма через вал 3 циклическое вращение передается поворотному столу 2. После поворота на /S оборота шестипозиционный стол 2 останавливается (положение выстоя).

За время выстоя стола 2 производится загрузка гайки 27 собираемого узла в торП.ОВЫЙ ключ комплектующей головки на позиции I (см. фиг. 2), а тйкже ниппеля 26 на позиции III, который центрируется при помощи стержня торцового клюпа комплектующей головки. Одновременно с этим на позиции IV в паз 24 планщайбы 22 устанавливается корпус 25 собираемого узла, при этом нижняя кромка паза 24 захадит в проточку 35 корпуса, а верхняя кромка паза 24 контактирует с наружным профилем корпуса 25, тем самым обеспечивается его фиксация от осевого перемещепия и от поворота вокруг оси.

От электромеханического привода 4 постоянное вращение также передается через щестерни 13 и 14 кулачку 16 и шпинделю 10.

При последующем повороте стола 2 очередная комплектующая головка с загру.женными деталями перемещается на сбоп-очную позицию V. Перед этим на позициях II и III производится контроль наличия загруженных деталей при помощи устройств 30 и 33 (механические щупы), а комплектующая головка в результате взаимодействия ролика 18 с путевым кулачком 7 перемещается на некоторую высоту и после останова стола 2 устанавливается соосно шпинделю ЛО. Вращающийся шпиндель 10 в результате взаимодействия ролика 9 с кулачком 16 и под действием пружины перемещается вертикально, при этом торцовая полумуфта 11 шпинделя 10 входит в злцепление с торцовой полумуфтой 19

приводного валика комплектующей головки.

Приводной валик комплектующей головки, получив вращение и перемещаясь вверх, обеспечивает свинчивание резьбовых поверхностей .гайки 27 и корпуса 25, установленного в гнезде 24 планшайбы 22, после чего вращающийся шпиндель 10 и комплектующая головка возвращаются в исходное положение (шпиндель 10 в результате

взаимодействия ролика 9 с кулачком 16, а комплектующая головка под действием пружин пинолей), а собранный узел остается в гнезде 24 планшайбы 22. При очередном повороте стола 2 комплектующая головка

перемещается от сборочной позиции V к позиции VI.

Один из шести подпружиненных рычагов 20 при взаимодействии ролика 21 с профилем копира 6 перемещается в пазу

планшайбы 22 в радиальном направлении и производит сталкивание собранного узла в лоток 34. На этом цикл сборки заканчивается.

Внедрение описанного изобретения обеснечивает повышение производительности труда.

Формула изобретения

Станок для сборки узлов, содержащий профильный копир, загрузочные и контрольные устройства, сборочные механизмы, расположенные па многопозиционном поворотном столе, и привод, отличающийс я тем, что, с целью повышения производительности, он снабжен жестко соединенной с поворотным столом планш.айбой с радиальными пазами и подпружиненными

рычагами с роликами, взаимодействующими с профильным копиром, причем рычаг.ч шарнирно закреплены на поворотном столе и установлены в радиальных пазах планщайбы с возможностью перемещения.

Источник информации, принятый во внимание при экспертизе:

20Л

фиг, I

35

Авторы

Даты

1982-07-07—Публикация

1979-11-30—Подача