1

Изобретение относится к обработке металлов резанием.

Известны агрегатные горизонтально-фрезерные станки для обработки криволинейных поверхностей, в которых нрименяется для новорота стола и силовых головок два самостоятельных привода.

В предложенном станке с целью упрощения конструкции приводы поворота стола и механизма фиксации связаны двуплечим рычагом, одно нлечо которого подпружинено относительно штока привода механизма фиксации, а другое жестко связано с приводом поворота стола, на штоке которого установлен ведущий элемент поворотных оснований.

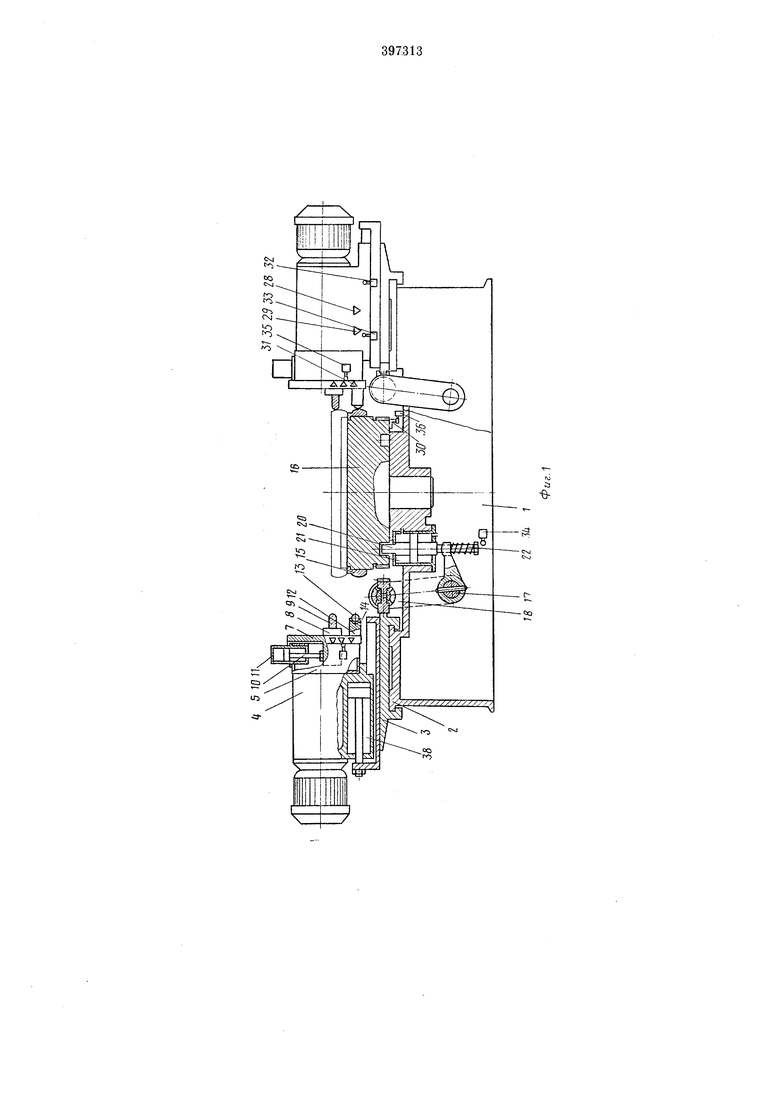

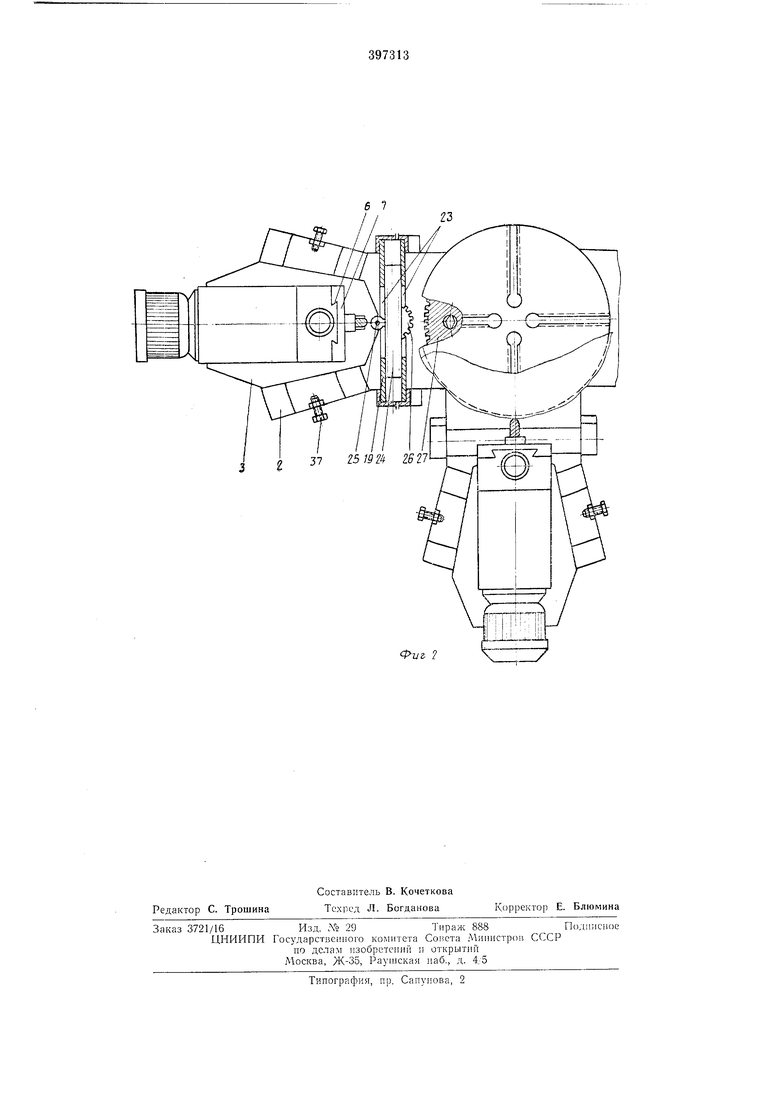

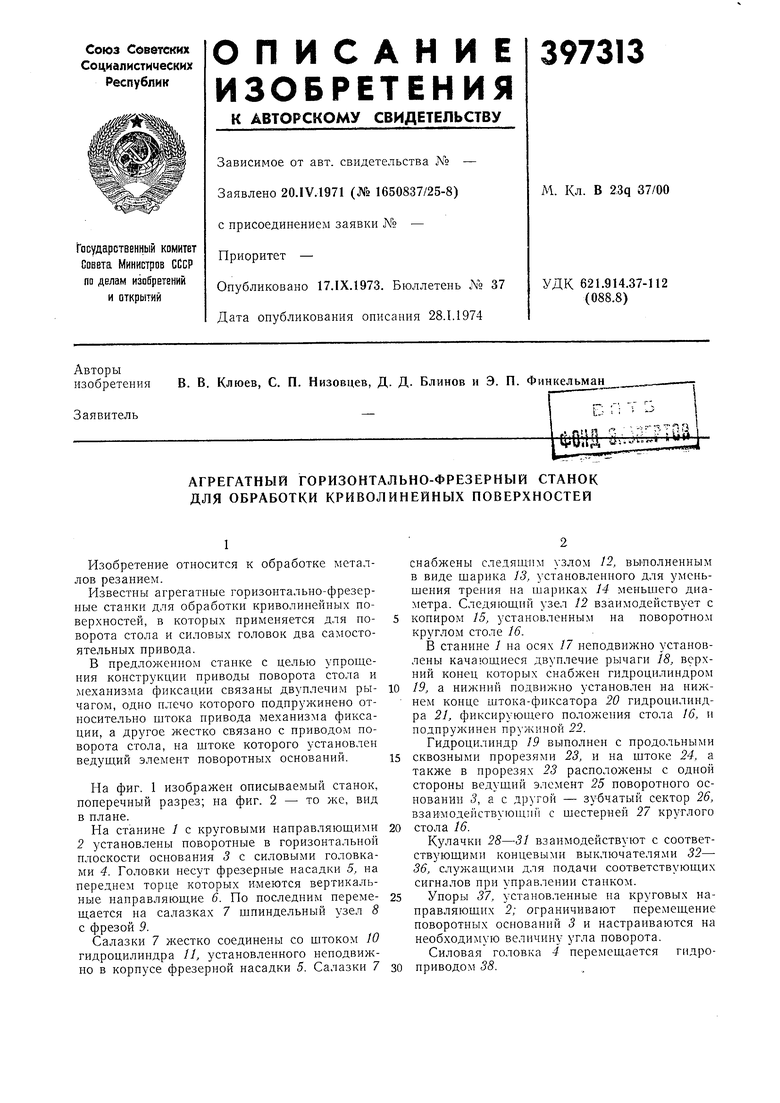

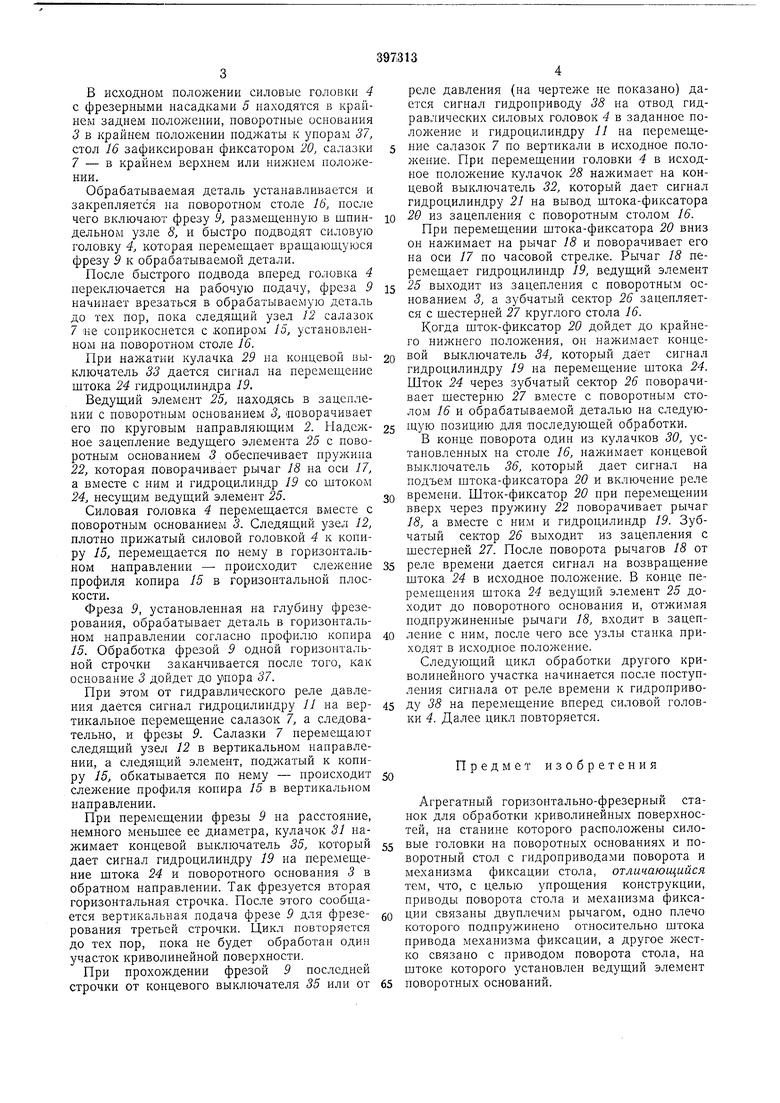

Иа фиг. 1 изображен описываемый станок, поперечный разрез; на фиг. 2 - то же, вид в плане.

На станине / с круговыми направляющими 2 установлены поворотные в горизонтальной плоскости основания 5 с силовыми головками 4. Головки несут фрезерные насадки 5, на переднем торце которых имеются вертикальные направляющие 6. По последним перемещается на салазках 7 шпиндельный узел 8 с фрезой 9.

Салазки 7 жестко соединены со щтоком 10 гидроцилиндра 11, установленного неподвижно в корпусе фрезерной насадки 5. Салазки 7

снабжены следящим узлом 12, вьтолненным в виде шарика 13, установленного для уменьшения трения на шариках 14 меньшего диаметра. Следяющий узел 12 взаимодействует с копиром 15, установленным на новоротном круглом столе 16.

В станине / на осях 17 неподвижно установлены качающиеся двуплечие рычаги 18, верхний конец которых снабжен гидроцилиндром

19, а нижний подвижно установлен на конце штока-фиксатора 20 гидроцилиндра 21, фиксирующего положения стола 16, н поднружинен пружиной 22.

Гидроцилиндр 19 выполнен с продольными

сквозными прорезями 23, и на щтоке 24, а также в нрорезях 23 расположены с одной стороны ведущий элемент 25 поворотного основании 3, а с другой - зубчатый сектор 26, взаимодействующий с щестерней 27 круглого

стола 16.

Кулачкн 28-31 взаимодействуют с соответствующими концевыми выключателями 32- 36, СоТужащими для подачи соответствующих сигналов при управлении станком.

Упоры 37, установленные на круговых направляющих 2; ограничивают перемещение поворотных оснований 5 и настраиваются на необходимую величину угла поворота.

Силовая головка 4 перемещается гидроприводом 38. В исходном положении силовые головки 4 с фрезерными насадками 5 находятся в крайнем заднем положении, новоротные основания 3 в крайнем положении поджаты к упорам 37, стол 16 зафиксирован фиксатором 20, салазки 7 - в крайнем верхнем или нижнем положении. Обрабатываемая деталь устанавливается и закрепляется на поворотном столе 16, после чего включают фрезу 9, размеш;епную в шпиндельном узле 8, и быстро подводят силовую головку 4, которая перемещает вращающуюся фрезу 9 к обрабатываемой детали. После быстрого подвода вперед головка 4 переключается па рабочую подачу, фреза 9 начинает врезаться в обрабатывае.мую деталь до тех нор, пока следящий узел 12 салазок 7 «е соприкоснется с копиром 15, установленном на поворотном столе 16. При иажатии кулачка 29 на концевой выключатель 33 дается сигнал на перемещенне штока 24 гидроцилиндра 19. Ведущий элемент 25, находясь в зацеплении с поворотным основанием 3, поворачивает его по круговым направляющим 2. Падежное зацепление ведущего элемента 25 с поворотным основанием 5 обеспечивает пружина 22, которая поворачивает рычаг 18 па оси 17, а вместе с ним и гидроцилиндр 19 со штоком 24, несущим ведущий элемент 25. Силовая головка 4 перемещается вместе с поворотным основанием 3. Следящий узел 12, плотно прижатый силовой головкой 4 к копиру 15, перемещается по нему в горизонтальном направлении - происходит слеженне профиля копира 15 в горизонтальной плоскости. Фреза 9, установленная па глубину фрезерования, обрабатывает деталь в горизонтальном направлении согласно профилю копира 15. Обработка фрезой 9 одной горизонтальной строчки закапчивается после того, как основание 3 дойдет до упора 37. При этом от гидравлического реле давления дается сигнал гидроцилиндру // на вертикальное перемещение салазок 7, а следовательно, и фрезы 9. Салазки 7 перемещают следящий узел 12 в вертикальном направлении, а следящий элемент, поджатый к копиру 15, обкатывается по нему - происходит слежение профиля копира 15 в вертикальном направлении. При перемещении фрезы 9 на расстояние, немного меньшее ее диаметра, кулачок 31 нажимает концевой выключатель 35, который дает сигнал гидроцилиндру 19 на перемещение штока 24 и поворотного основания 3 в обратном направлении. Так фрезуется вторая горизонтальная строчка. После этого сообщается вертикальная подача фрезе 9 для фрезерования третьей строчки. Цикл повторяется до тех пор, пока не будет обработан один участок криволинейной поверхности. При прохождении фрезой 9 последней строчки от концевого выключателя 35 или от реле давления (на чертеже не показано) дается сигнал гидроприводу 38 па отвод гидравлических силовых головок 4 в заданное положение п гидроцилиндру 11 на перемещепие салазок 7 по вертикали в исходное положение. При перемещении головки 4 в исходное положение кулачок 28 нажимает па концевой выключатель 32, который дает сигнал гидроцилиндру 21 на вывод штока-фиксатора 20 из зацепления с поворотным столом 16. При перемещении штока-фиксатора 20 вниз он нажимает па рычаг 18 и поворачивает его на оси 17 по часовой стрелке. Рычаг 18 перемещает гидроцилиндр 19, ведущий элемент 25 выходит из зацепления с поворотным основанием 3, а зубчатый сектор 26 зацепляется с шестерней 27 круглого стола 16. Когда шток-фиксатор 20 дойдет до крайнего нижнего положепия, он нажимает концевой выключатель 34, который дает сигнал гидроцилиндру 19 па перемещение штока 24. Шток 24 через зубчатый сектор 26 поворачивает шестерню 27 вместе с поворотным столом 16 и обрабатываемой деталью па следующую позицию для тюследующей обработки. В конце поворота один из кулачков 30, установленных на столе 16, нажимает концевой выключатель 36, который дает сигнал па подъем штока-фиксатора 20 и включение реле времени. Шток-фиксатор 20 при перемещении вверх через пружину 22 поворачивает рычаг 18, а вместе с ним и гидроцилппдр 19. Зубчатый сектор 26 выходит из зацепления с шестерней 27. После поворота рычагов 18 от реле времени дается сигнал на возвращение штока 24 в исходное положение. В конце перемещения штока 24 ведущий элемент 25 доходит до поворотного основания и, отжимая подпружиненные рычаги 18, входит в зацепление с пим, после чего все узлы станка приходят в исходное положение. Следующий цикл обработки другого криволинейного участка начинается после поступления сигнала от реле времени к гидропривоДУ 38 на перемещение вперед силовой головки 4. Далее цикл повторяется. Предмет изобретения Агрегатный горизонтально-фрезерный станок для обработки криволинейных поверхносей, на станине которого расположены силоые головки на поворотных основаниях и пооротный стол с гидроприводами поворота и еханизма фиксации стола, отличающийся ем, что, с целью упрощения конструкции, риводы поворота стола и механизма фиксаии связаны двуплечим рычагом, одно плечо оторого подпружинено относительно штока ривода механизма фиксации, а другое жесто связано с приводом поворота стола, на токе которого установлен ведущий элемент оворотных оснований.

Фиг, 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| ГИДРОКОПИРОВАЛЬНЫЙ ФРЕЗЕРНЫЙ ПОЛУАВТОМАТ | 1972 |

|

SU329961A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЬ^Й СТАНОК | 1968 |

|

SU217893A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| Устройство для клеймения | 1979 |

|

SU902897A1 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ СВАРНЫХ СТЫКОВ | 1967 |

|

SU206276A1 |

| Полуавтоматический станок для продораживания коллекторов электрических машин | 1977 |

|

SU691969A1 |

| Копировально-фрезерный вертикальный многошпиндельный станок для обработки фасонных поверхностей пера лопаток ТРД | 1955 |

|

SU108750A1 |

Даты

1973-01-01—Публикация