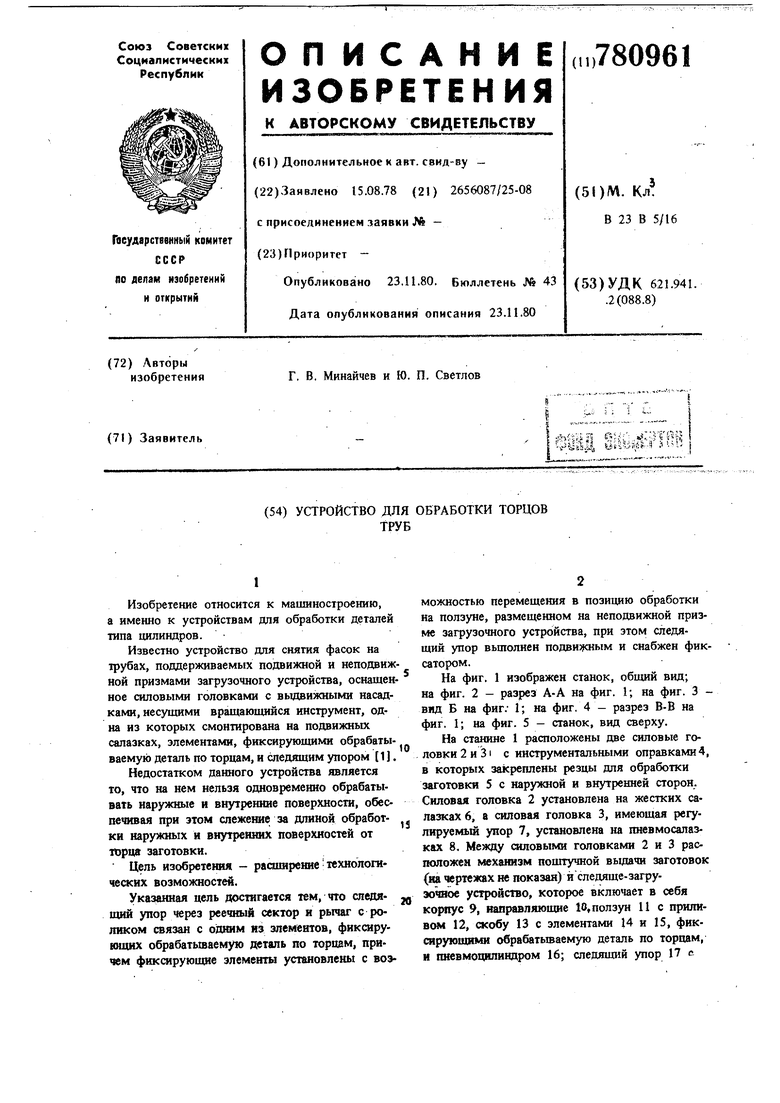

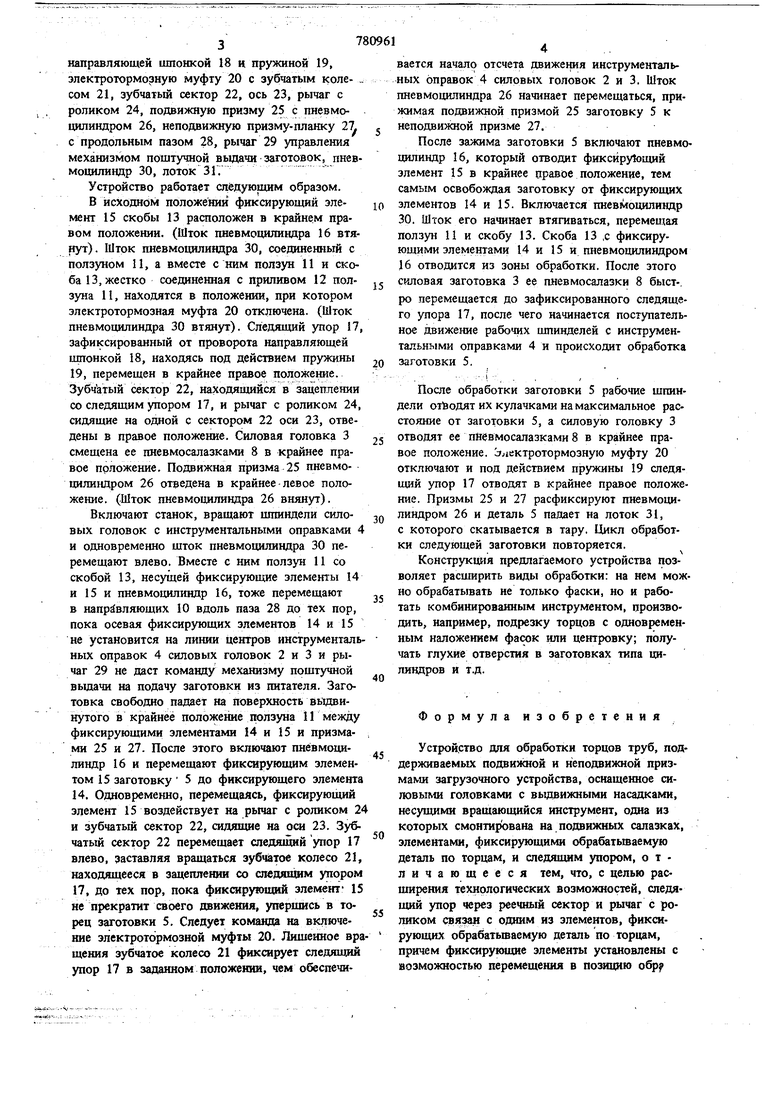

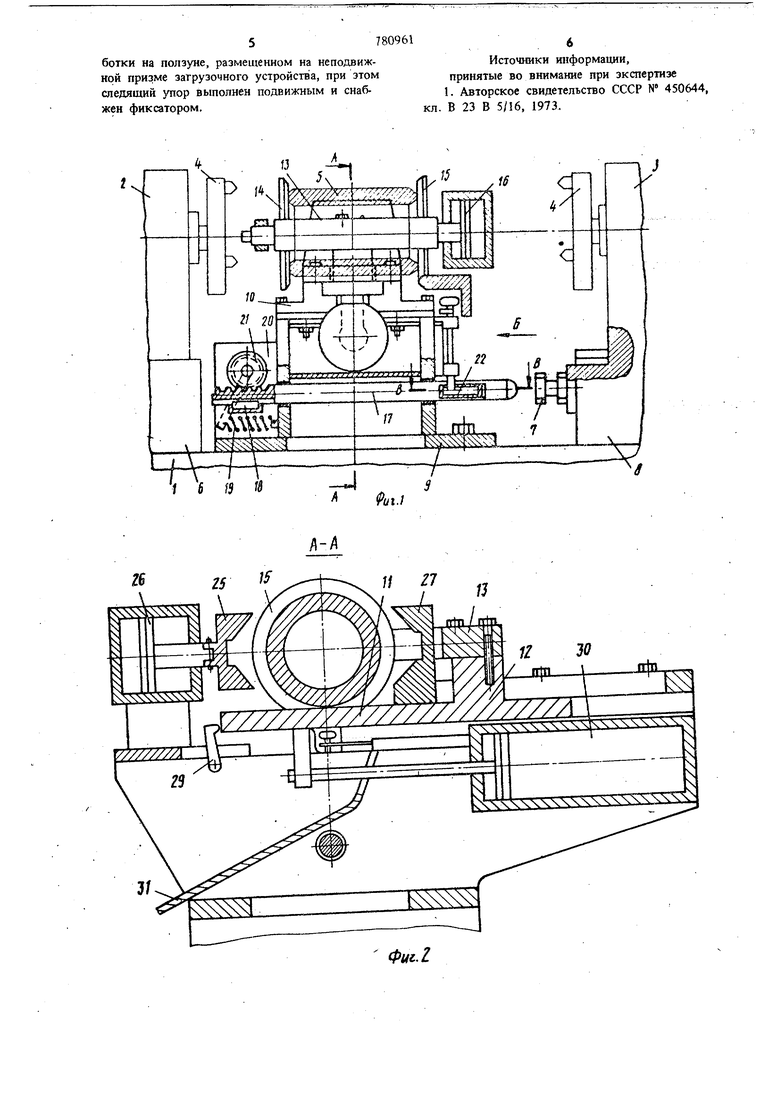

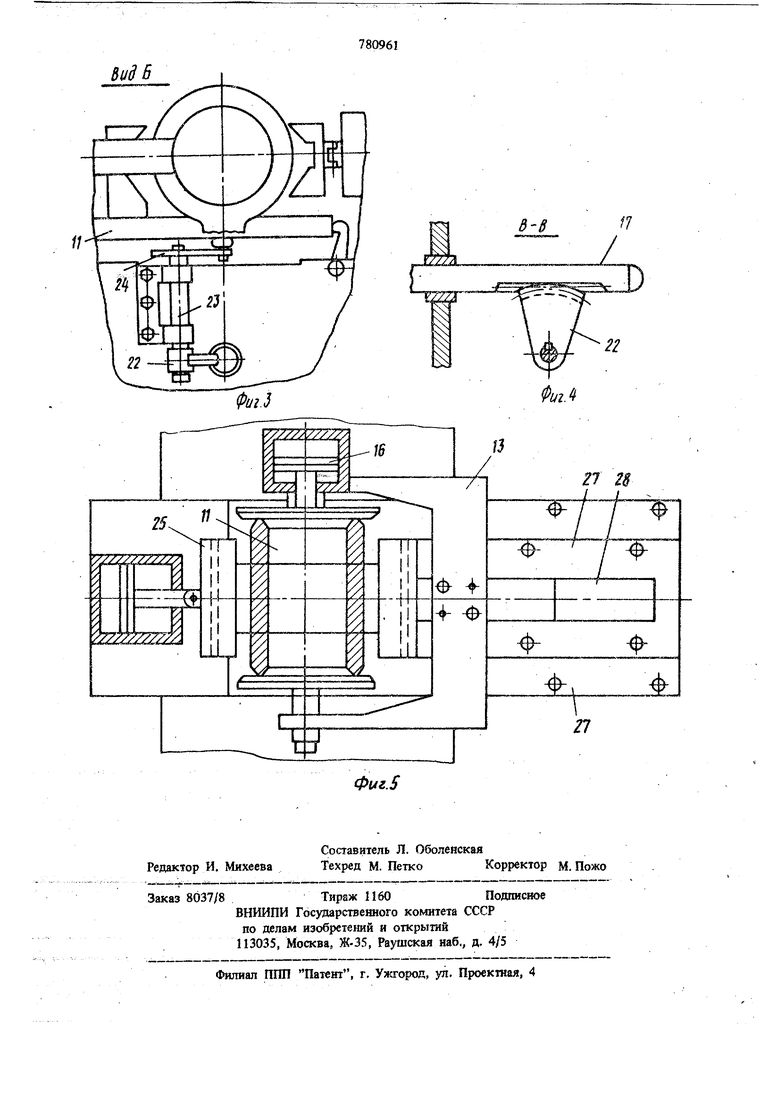

Изобретение относится к машиностроению, а именно к устройствам для обработки деталей типа цилиндров. Известно устройство для снятия фасок на трубах, поддерживаемых подвижной и неподвиж ной призмами загрузочного устройства, оснащен ное силовыми головками с выдвижными насадками, несущими вращающийся инструмент, одна из которых смонтирована на подвижных салазках, элементами, фиксирующими обрабатываемую деталь по торцам, и следящим упором 1 . Недостатком данного устройства является то, что на нем нельзя одновременно обрабатывать наружные и внутренние поверхности, обеспечивая при этом слежение за длиной обработки наружных и виутреиних поверхностей от торца заготовки. Цель изобретения - расширение технологических возможностей. Указанная цель достигается тем, что следящий упор через реечный сектор н рычаг с роликом связан с oiOHHM из злементоа, фиксирующих обрабатьшаемую деталь по торцам, причем фиксирующие элементы установлены с возможностью перемещения в позицию обработки на ползуне, размещенном на неподвижной призме загрузочного устройства, при этом следящий упор вьшолнен подвижным и снабжен фиксатором. На фиг. 1 изображен станок, общий вид; иа фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - станок, вид сверху. На станине 1 расположены две силовые головки 2 и 3i с инструментальными оправками 4, в которых закреплены резцы для обработки заготовки 5 с наружной и внутренней сторон. Силовая головка 2 установлена на жестких салазках 6, а силовая головка 3, имеющая регулируемый упор 7, установлена на пневмосалазках 8. Между ошовыми головками 2 и 3 расположен механизм поштучной вьщачи заготовок (на чертежах не показан) и следяще-загруэачкл устройство, которое включает в себя корпус 9, направляющие 10, ползун 11 с приливом 12, особу 13 с элементами 14 и 15, фиксирующими обрабатьюаемую деталь по торцам, и пневмоцилиидром 16; следящий упор 17 с 37 направляющей шпонкой 18 и пружиной 19, электротормоэную муфту 20 с зубчатым коле- ,. сом 21, зубчатый сектор 22, ось 23, рычаг с роликом 24, подвижную призму 25 с пневмоцилиндром 26, неподвижную призму-планку 2Х с продольным пазом 28, рычаг 29 управления механизмом поштучной выдачи заготовок, пневмоцилиндр 30, лоток 31. Устройство работает следующим образом. В исходном положении фиксирующий элемант 15 скобы 13 расположен в крайнем правом положении. (Шток пневмоцилиндра 16 втярут). Шток пневмоцилиндра 30, соединенный с ползуном И, а вместе с ним ползун 11 и скоба 13, жестко соединенная с приливом 12 ползуна 11, находятся в положении, при котором электротормозная муфта 20 отключена. (Шток пневмощшиндра 30 втянут). Следящий упор 17, зафиксированный от проворота направляющей щпонкой 18, находясь под действием пружины 19, перемещен в крайнее правое положение. Зубчатый сектор 22, находящийся в зацеплении со следящим упором 17, и рычаг с роликом 24, сидящие на одной с сектором 22 оси 23, отведены в правое положение. Силовая головка 3 смещена ее пневмосалазками 8 в крайнее правое прложение. Подвижная призма 25 пневмоциливдром 26 отведена в крайнее левое положение. (Шток пневмоцилиндра 26 внянут). Включают станок, вращают шпиндели силовых головок с инструментальными оправками 4 и одновременно шток пневмоцилиндра 30 перемещают влево. Вместе с ним ползун 11 со скобой 13, несущей фиксирующие элемешы 14 и 15 и пневмоцилиндр 16, тоже перемещают в направляющих 10 вдоль паза 28 до тех пор, пока осевая фиксирующих элементов 14 и 15 не установится на линии центров инструментапьных оправок 4 силовых головок 2 и 3 и рычаг 29 не даст команду механизму поштучной вьщачи на подачу заготовки из питателя. Заготовка свободно падает на поверхность вьвдвинутого в крайнее положение ползуна 11 между фиксирующими элементами 14 и 15 и призмами 25 и 27. После этого включают пневмоцилиндр 16 и перемещают фиксирующим элементом 15 заготовку 5 до фиксирующего элемента 14. Одновременно, перемещаясь, фиксирующий элемент 15 воздействует на рычаг с роликом 24 и зубчатый сектор 22, сидящие на оси 23. Зубчатый сектор 22 перемещает следящий упор 17 влево, заставляя вращаться колесо 21, находящееся в зацеплении со следящим упором 17, до тех пор, пока фиксирующий элемент- 15 не прекратит своего движения, упершись в торец заготовки 5. Следует команда на включение электротормозной муфты 20. Лишенное вра щения зубчатое колесо 21 фиксирует следящий упор 17 в заданном положении, чем обеспечивается начало отсчета движения инструментальных оправок 4 силовых головок 2 и 3. Шток пневмощшиндра 26 начинает перемещаться, прижимая подвижной призмой 25 заготовку 5 к неподвижной призме 27. После зажима заготовки 5 включают пневмоцилиндр 16, который отводит фиксиру ощий элемент 15 в крайнее правое положение, тем самым освобождая заготовку от фиксирующих элементов 14 и 15. Включается пневмоцилиндр 30. Шток его начинает втягиваться, перемещая ползун 11 и скобу 13. Скоба 13 ,с фиксирующими элементами 14 и 15 и пневмоцилиндром 16 отводится из зоны обработки. После этого силовая заготовка 3 ее пневмосалазки 8 быст-. ро перемещается до зафиксированного следящего упора 17, после чего начинается поступательное движение рабочих шпинделей с инструментальными оправками 4 и происходит обработка заготовки 5, --,, После обработки заготовки 5 рабочие шпиндели отводят их кулачками на максимальное расстояние от заготовки 5, а силовую головку 3 отводят ее пневмосалазкамн 8 в крайнее правое положение, ллектротормозную муфту 20 отключают и под действием пружины 19 следящий упор 17 отводят в крайнее правое положение. Призмы 25 и 27 расфиксируют пневмоцилиндром 26 и деталь 5 падает на лоток 31, с которого скатывается в тару. Цикл обработки следующей заготовки повторяется. Конструкция предлагаемого устройства позволяет расширить виды обработки: на нем можно обрабатывать не только фаски, но и работать комбинированным инструментом, производить, например, подрезку торцов с одновременным наложением фасок или центровку; получать глухие отверстия в заготовках типа цилиндров и т.д. Формула изобретения Устройство для обработки торцов труб, поддерживаемых подвижной и неподвижной призмa ш загрузочного устройства, оснащенное силовыми головками с выдвижными насадками, несущими вращающийся инструмент, одна из которых смонтирована на подвижных салазках, элементами, фиксирующими обрабатьтаемую деталь по торцам, и следящим упором, о т личающееся тем, что, с целью расширения технологических возможностей, следящий упор через реечный сектор и рычаг с роликом связан с одним из элементов, фиксирующих обрабатьюаемую деталь по торцам, причем фиксирующие элементы установлены с возможностью перемещения в позицию обр

5780961

ботки на ползуне, размещенном на неподвиж-Источники Ш1формации,

ной призме загрузочного устройства, при этомпринятые во внимание при экспертизе

следящий упор выполнен подвижным и CHafvi. Авторское свидетельство СССР N 450644,

жен фиксатором.кл. В 23 В 5/16, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

| Стан для продольно-винтовой прокатки сверл | 1989 |

|

SU1738452A1 |

| Установка для обработки отверстий | 1985 |

|

SU1298049A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Автомат для резки капиллярных труб | 1986 |

|

SU1360919A1 |

| Станок для отделочно-упрочняющейОбРАбОТКи зубчАТыХ КОлЕС ОбКАТыВА-НиЕМ | 1979 |

|

SU812399A1 |

| АГРЕГАТНЫЙ ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU397313A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| РЕЗЬБОНАРЕЗНОЙ СТАНОК | 1993 |

|

RU2068330C1 |

/ П

Фи1.1

Авторы

Даты

1980-11-23—Публикация

1978-08-15—Подача