Изобретение относится к станкостроению, конкретно к устройствам для закрепления заготовок на столе то- карно-карусельного станка.

Целью изобретения является повышение надежности путем стабилизации зажимного усилия,

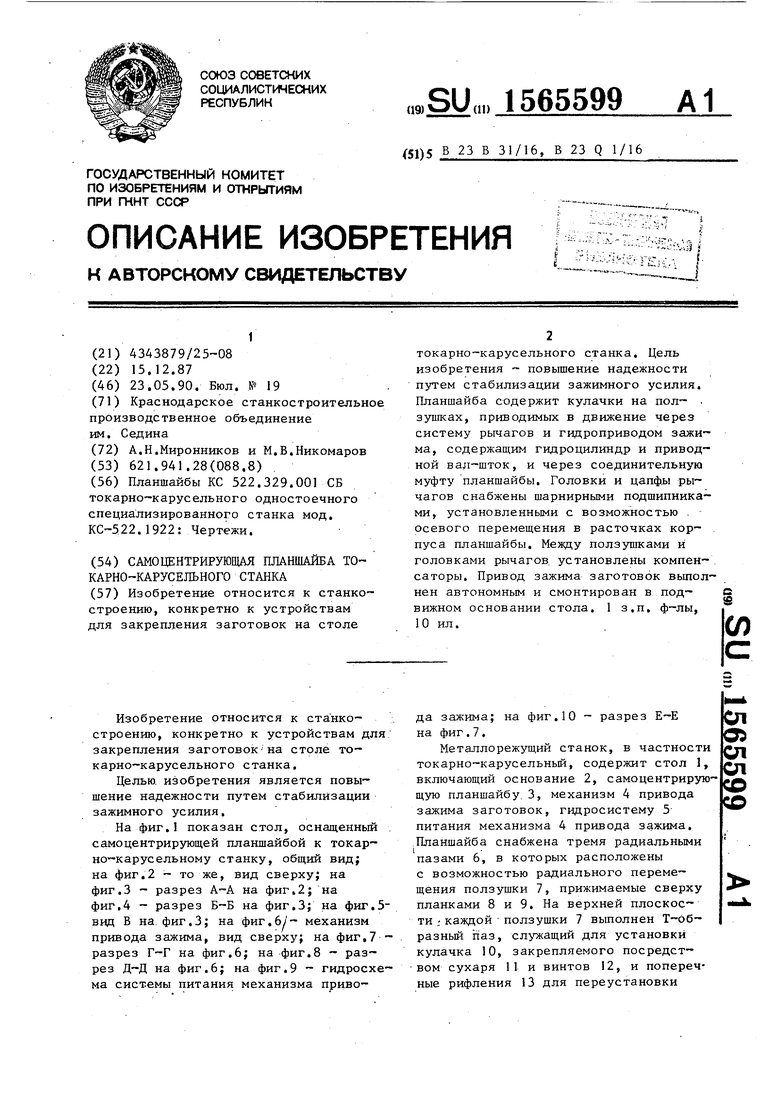

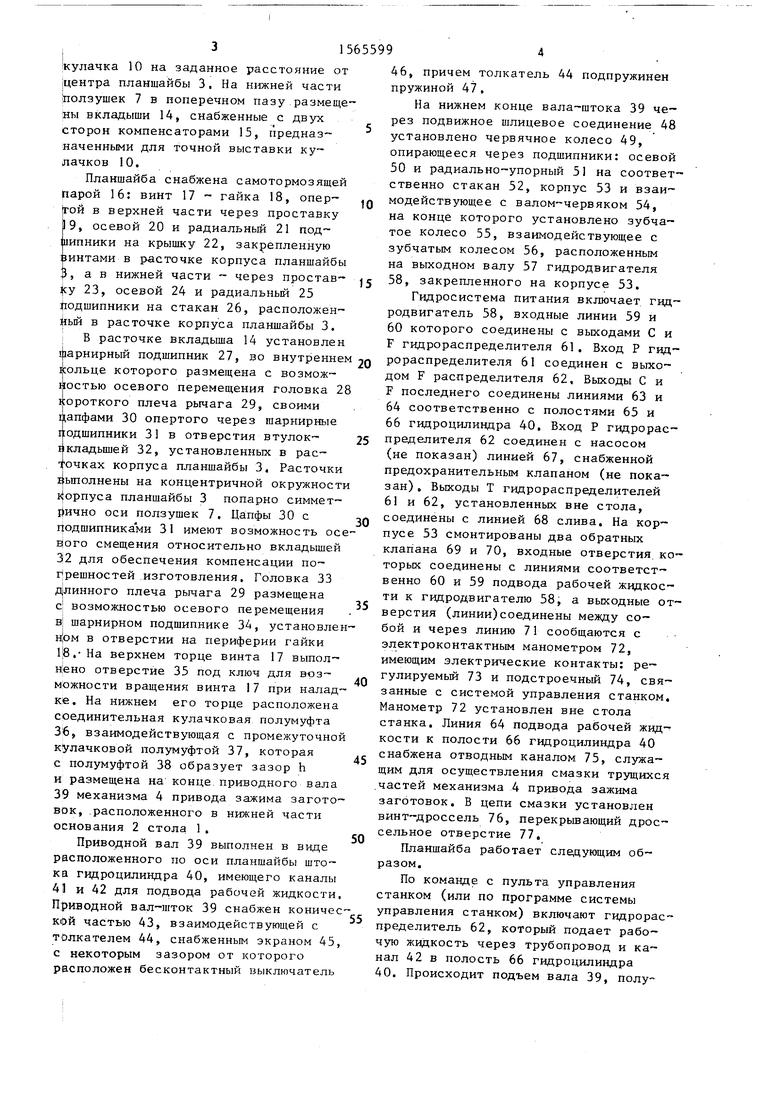

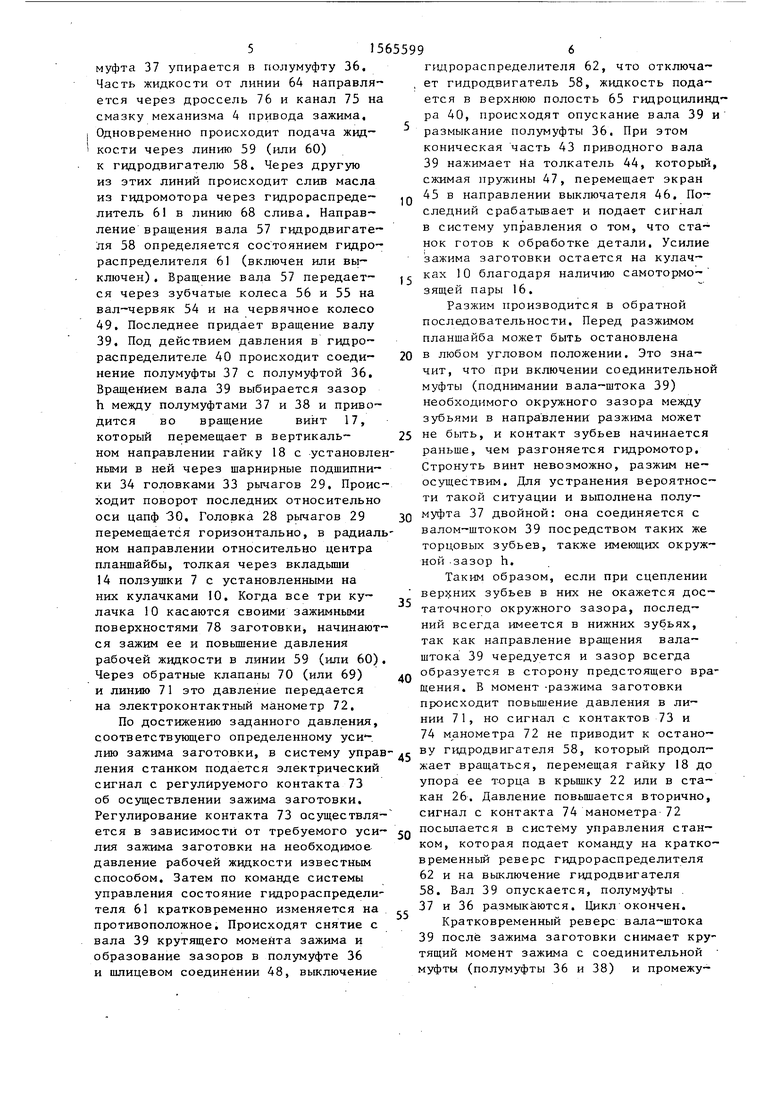

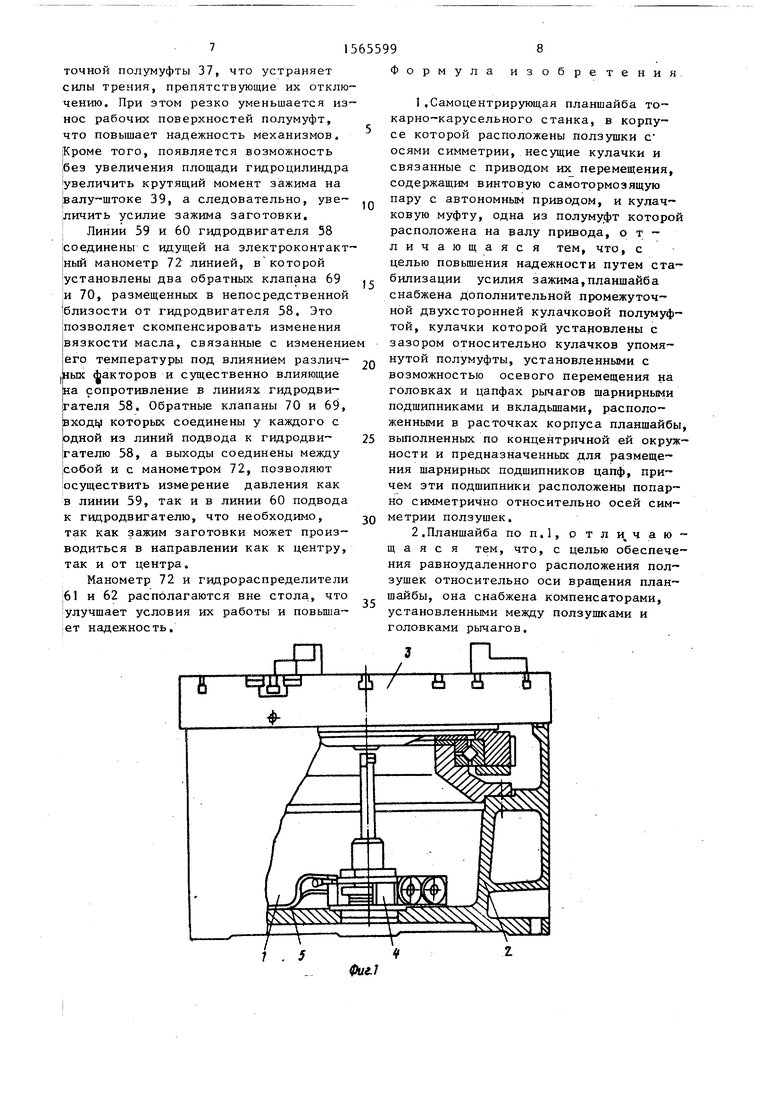

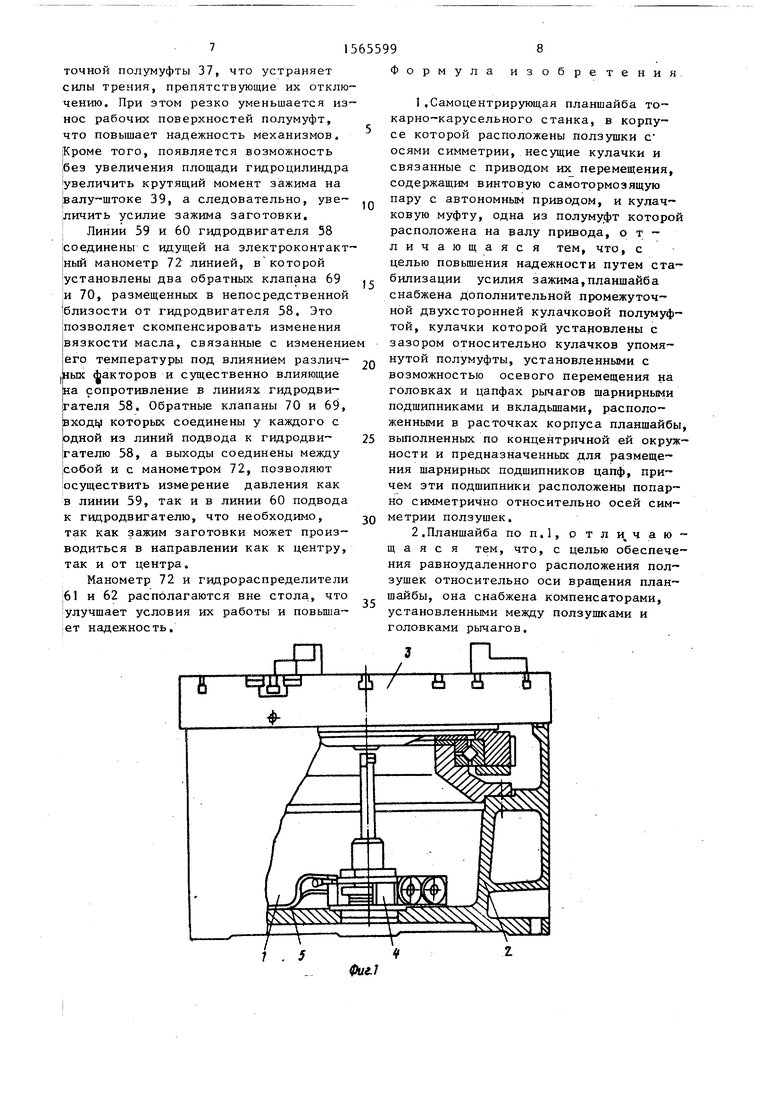

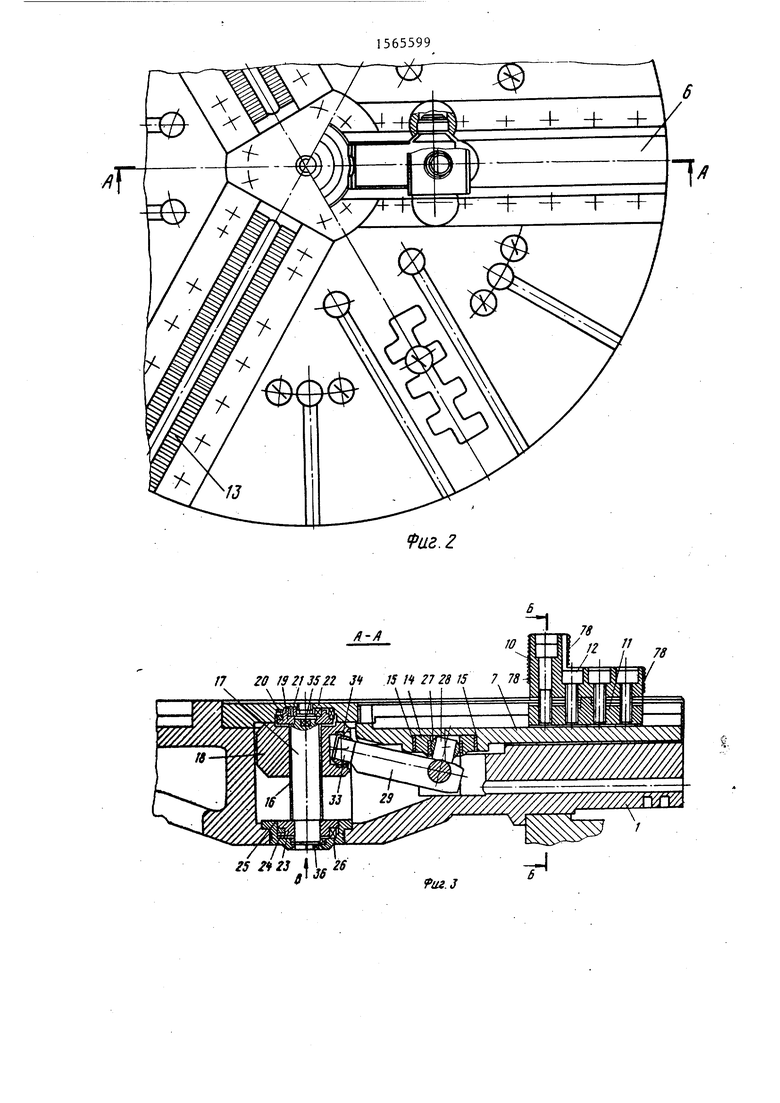

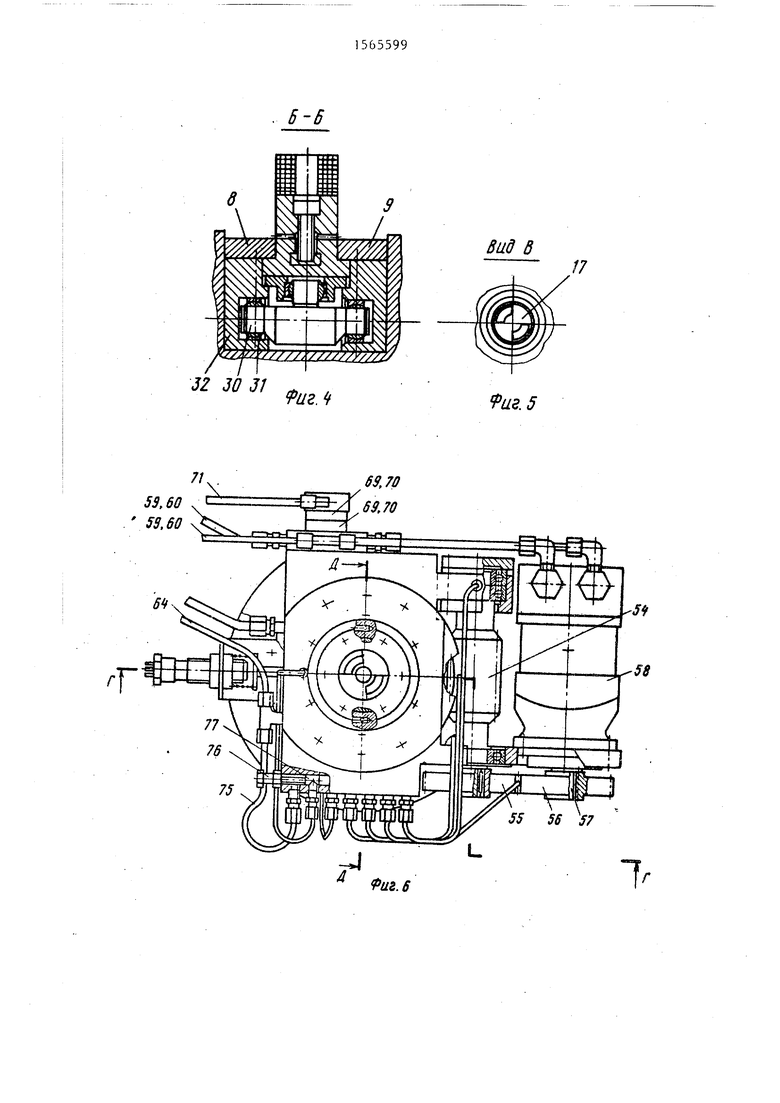

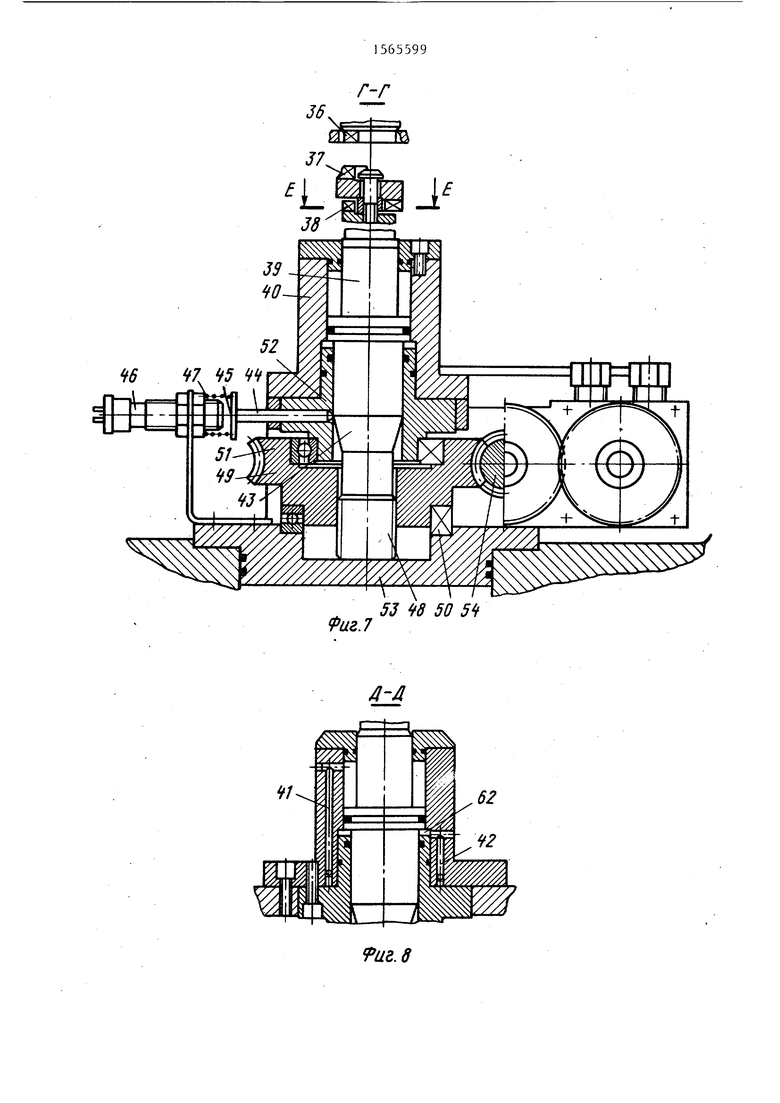

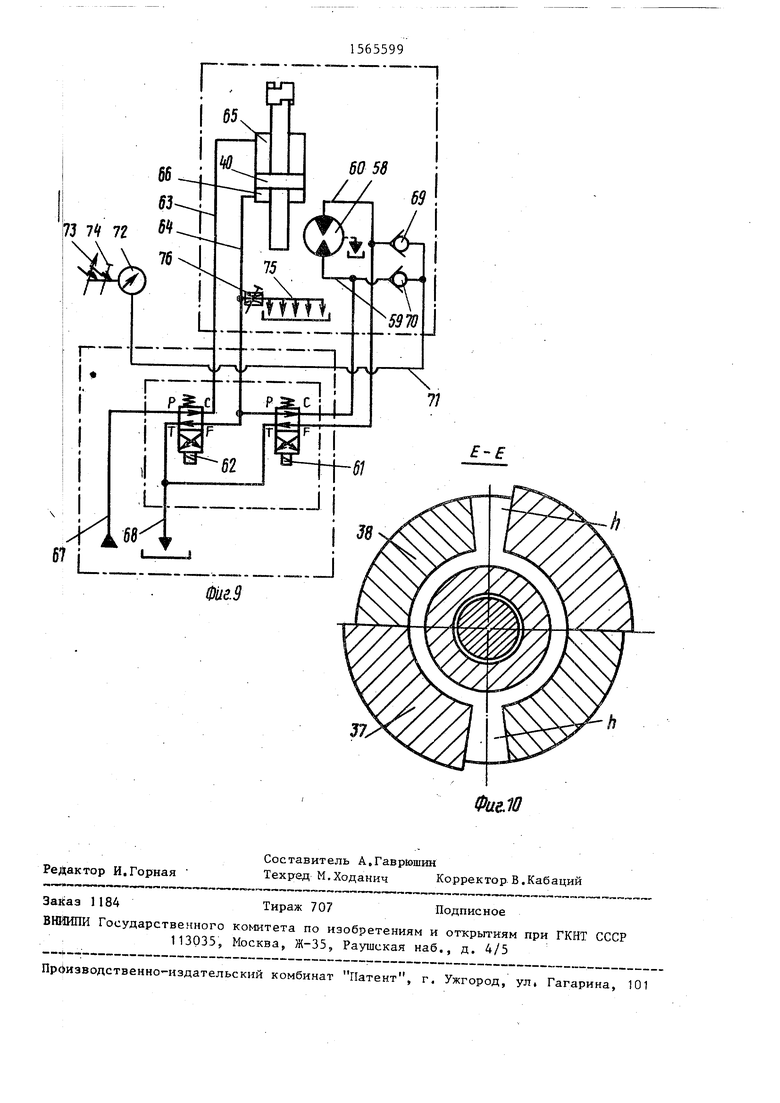

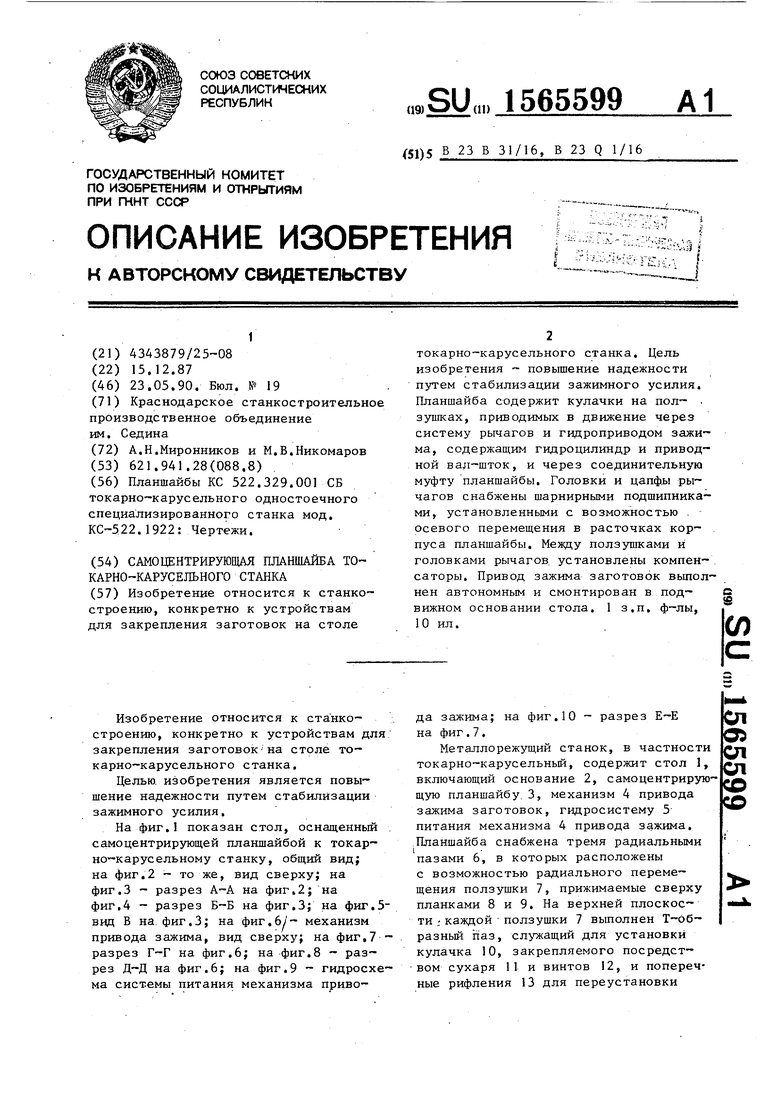

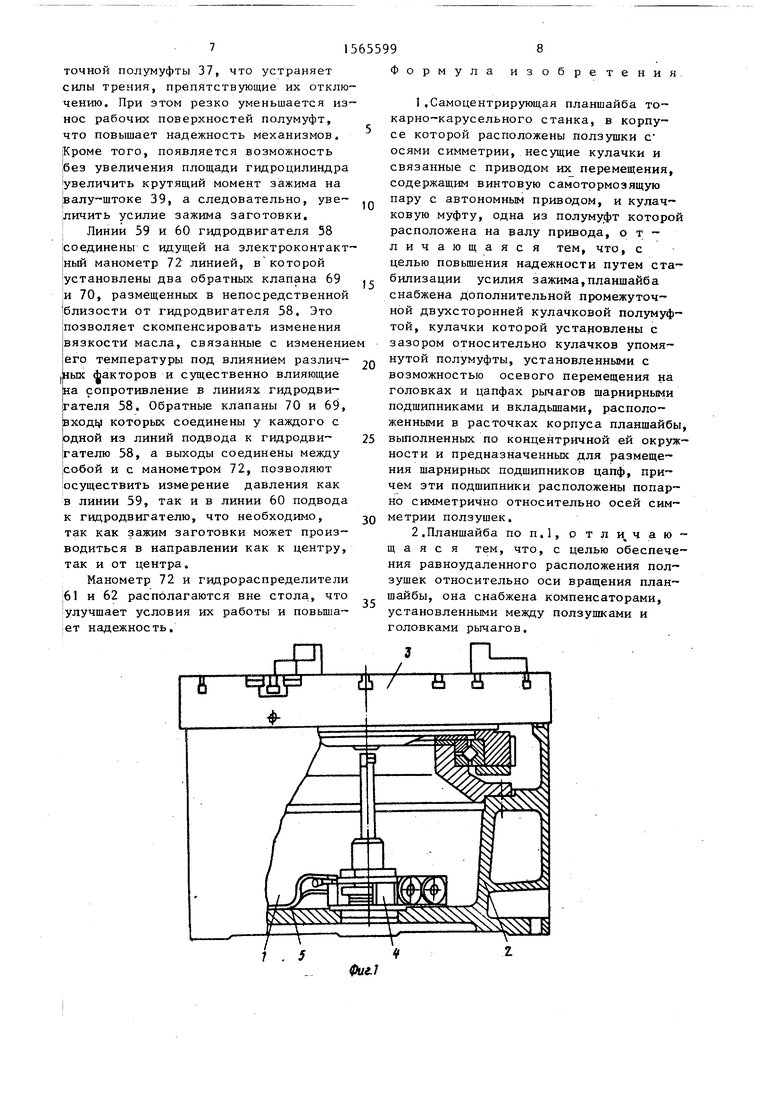

На фиг.1 показан стол, оснащенный самоцентрирующей планшайбой к токар- но-карусельному станку, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез на фиг.З; на фиг.5 вид В на фиг.З; на фиг.бУ- механизм привода зажима, вид сверху; на фиг,7 - разрез Г-Г на фиг.6; на фиг.8 разрез Д-Д на фиг.6; на фиг.9 - гидросхема системы питания механизма привода зажима; на фиг.10 - разрез Е-Е на фиг.7.

Металлорежущий станок, в частности токарно-карусельный, содержит стол 1, включающий основание 2, самоцентрирующую планшайбу 3, механизм 4 привода зажима заготовок, гидросистему 5 питания механизма 4 привода зажима. Планшайба снабжена тремя радиальными пазами 6, в которых расположены с возможностью радиального перемещения ползушки 7, прижимаемые сверху планками 8 и 9. На верхней плоскости каждой ползушки 7 выполнен Т-образный паз, служащий для установки кулачка 10, закрепляемого посредством сухаря 11 и винтов 12, и поперечные рифления 13 для переустановки

СЛ Од СЛ СП

со со

кулачка 10 на заданное расстояние от центра планшайбы 3. На нижней части ползушек 7 в поперечном пазу размещены вкладыши 14, снабженные с двух сторон компенсаторами 15, предназначенными для точной выставки кулачков 10,

Планшайба снабжена самотормозящей парой 16: винт 17 - гайка 18, опер- той в верхней части через проставку 19, осевой 20 и радиальный 21 подшипники на крышку 22, закрепленную пинтами в расточке корпуса планшайбы 3, а в нижней части - через лростав- Ку 23, осевой 24 и радиальный 25 подшипники на стакан 26, расположенный в расточке корпуса планшайбы 3.

В расточке вкладыша 14 установлен

46, причем толкатель 44 подпружинен пружиной 47,

На нижнем конце вала-штока 39 через подвижное шлицевое соединение 48 установлено червячное колесо 49, опирающееся через подшипники: осевой 50 и радиально-упорный 51 на соответственно стакан 52, корпус 53 и взаимодействующее с валом-червяком 54, на конце которого установлено зубчатое колесо 55, взаимодействующее с зубчатым колесом 56, расположенным на выходном валу 57 гидродвигателя

58, закрепленного на корпусе 53.

Гидросистема питания включает гидродвигатель 58, входные линии 59 и 60 которого соединены с выходами С и F гидрораспределителя 61. Вход Р гид

| название | год | авторы | номер документа |

|---|---|---|---|

| Многокулачковая самоцентрирующая планшайба | 1989 |

|

SU1673293A1 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| Зажимное устройство | 1981 |

|

SU1009630A1 |

| Гидропривод протяжного станка | 2021 |

|

RU2760012C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЁС В ГОРЯЧЕМ СОСТОЯНИИ | 1941 |

|

SU63754A1 |

| Устройство для центрирования изделия при зажиме | 1981 |

|

SU1000158A1 |

| Зажимной кулачок | 1988 |

|

SU1569092A1 |

| АГРЕГАТНЫЙ СТАНОК | 1991 |

|

RU2086387C1 |

| Гибкая линия для механической обработки деталей типа станин электродвигателей | 1988 |

|

SU1701484A1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 1987 |

|

SU1429414A1 |

Изобретение относится к станкостроению, конкретно к устройствам для закрепления заготовок на столе токарно-карусельного станка. Цель изобретения - повышение надежности путем стабилизации зажимного усилия. Планшайба содержит кулачки на ползушках, приводимых в движение через систему рычагов и гидроприводом зажима, содержащим гидроцилиндр и приводной вал-шток, и через соединительную муфту планшайбы. Головки и цапфы рычагов снабжены шарнирными подшипниками, установленными с возможностью осевого перемещения в расточках корпуса планшайбы. Между ползушками и головками рычагов установлены компенсаторы. Привод зажима заготовок выполнен автономным и смонтирован в подвижном основании стола. 1 з. п. ф-лы, 10 ил.

фарнирный подшипник 27, во внутреннем JQ рораспределителя 61 соединен с выхоКольце которого размещена с возможностью осевого перемещения головка 28 сороткого плеча рычага 29, своими апфами 30 опертого через шарнирные подшипники 31 в отверстия втулок™ 25 пкладышей 32, установленных в расточках корпуса планшайбы 3. Расточки Выполнены на концентричной окружности Корпуса планшайбы 3 попарно симметрично оси ползушек 7. Цапфы 30 с -JQ подшипниками 31 имеют возможность осевого смещения относительно вкладышей 32 для обеспечения компенсации погрешностей изготовления. Головка 33 длинного плеча рычага 29 размещена с возможностью осевого перемещения в шарнирном подшипнике 34, установлен- н|ом в отверстии на периферии гайки 18.-На верхнем торце винта 17 выполнено отверстие 35 под ключ для возможности вращения винта 17 при наладке , На нижнем его торце расположена соединительная кулачковая полумуфта 36, взаимодействующая с промежуточной кулачковой полумуфтой 37, которая с полумуфтой 38 образует зазор h и размещена на конце приводного вала 39 механизма 4 привода зажима заготовок, расположенного в нижней части

35

40

45

дом F распределителя 62, Выходы С и F последнего соединены линиями 63 и 64 соответственно с полостями 65 и 66 гидроцилиндра 40. Вход Р гидрораспределителя 62 соединен с насосом (не показан) линией 67, снабженной предохранительным клапаном (не показан) . Выходы Т гидрораспределителей 61 и 62, установленных вне стола, соединены с линией 68 слива. На корпусе 53 смонтированы два обратных клапана 69 и 70, входные отверстия ко торых соединены с линиями соответственно 60 и 59 подвода рабочей жидкос ти к гидродвигателю 58, а выходные от верстия (линии)соединены между собой и через линию 71 сообщаются с электроконтактным манометром 72, имеющим электрические контакты: регулируемый 73 и подстроечный 74, связанные с системой управления станком. Манометр 72 установлен вне стола станка. Линия 64 подвода рабочей жидкости к полости 66 гидроцилиндра 40 снабжена отводным каналом 75, служащим для осуществления смазки трущихся частей механизма 4 привода зажима заготовок. В цепи смазки установлен винт-дроссель 76, перекрывающий дроссельное отверстие 77.

основания 2 стола 1.

Приводной вал 39 выполнен в виде расположенного по оси планшайбы штока гидроцилиндра 40, имеющего каналы 41 и 42 для подвода рабочей жидкости. Приводной вал-шток 39 снабжен коническ0й частью 43, взаимодействующей с толкателем 44, снабженным экраном 45, с некоторым зазором от которого расположен бесконтактный выключатель

рораспределителя 61 соединен с выхо5Q

5

0

5

0

5

дом F распределителя 62, Выходы С и F последнего соединены линиями 63 и 64 соответственно с полостями 65 и 66 гидроцилиндра 40. Вход Р гидрораспределителя 62 соединен с насосом (не показан) линией 67, снабженной предохранительным клапаном (не показан) . Выходы Т гидрораспределителей 61 и 62, установленных вне стола, соединены с линией 68 слива. На корпусе 53 смонтированы два обратных клапана 69 и 70, входные отверстия которых соединены с линиями соответственно 60 и 59 подвода рабочей жидкос ти к гидродвигателю 58, а выходные отверстия (линии)соединены между собой и через линию 71 сообщаются с электроконтактным манометром 72, имеющим электрические контакты: регулируемый 73 и подстроечный 74, связанные с системой управления станком. Манометр 72 установлен вне стола станка. Линия 64 подвода рабочей жидкости к полости 66 гидроцилиндра 40 снабжена отводным каналом 75, служащим для осуществления смазки трущихся частей механизма 4 привода зажима заготовок. В цепи смазки установлен винт-дроссель 76, перекрывающий дроссельное отверстие 77.

Планшайба работает следующим образом.

По команде с пульта управления станком (или по программе системы управления станком) включают гидрорас пределитель 62, который подает рабочую жидкость через трубопровод и канал 42 в полость 66 гидроцилиндра 40. Происходит подъем вала 39, полу

муфта 37 упирается в полумуфту 36. Часть жидкости от линии 64 направляется через дроссель 76 и канал 75 на смазку механизма 4 привода зажима. Одновременно происходит подача жидкости через линию 59 (или 60) к гидродвигателю 58. Через другую из этих линий происходит слив масла из гидромотора через гидрораспреде- литель 61 в линию 68 слива. Направление вращения вала 57 гидродвигателя 58 определяется состоянием гидро- распределителя 61 (включен или выключен) . Вращение вала 57 передается через зубчатые колеса 56 и 55 на вал-червяк 54 и на червячное колесо 49. Последнее придает вращение валу 39. Под действием давления в гидро- распределителе 40 происходит соединение полумуфты 37 с полумуфтой 36. Вращением вала 39 выбирается зазор h между полумуфтами 37 и 38 и приводится во вращение винт 17, который перемещает в вертикальном направлении гайку 18 с установленными в ней через шарнирные подшипники 34 головками 33 рычагов 29. Происходит поворот последних относительно оси цапф 30, Головка 28 рычагов 29 перемещается горизонтально, в радиальном направлении относительно центра планшайбы, толкая через вкладыши 14 ползушки 7 с установленными на них кулачками 10. Когда все три кулачка 10 касаются своими зажимными поверхностями 78 заготовки, начинаются зажим ее и повышение давления рабочей жидкости в линии 59 (или 60). Через обратные клапаны 70 (или 69) и линию 71 это давление передается на электроконтактный манометр 72.

По достижению заданного давления, соответствующего определенному лию зажима заготовки, в систему управ ления станком подается электрический сигнал с регулируемого контакта 73 об осуществлении зажима заготовки. Регулирование контакта 73 осуществляется в зависимости от требуемого усилия зажима заготовки на необходимое давление рабочей жидкости известным способом. Затем по команде системы управления состояние гидрораспределителя 61 кратковременно изменяется на противоположное. Происходят снятие с вала 39 крутящего момента зажима и образование зазоров в полумуфте 36 и шлицевом соединении 48, выключение

0

5

0

5

0

5

0

0

5

гидрораспределителя 62, что отключает гидродвигатель 58, жидкость подается в верхнюю полость 65 гидроцилиндра 40, происходят опускание вала 39 и размыкание полумуфты 36. При этом коническая часть 43 приводного вала 39 нажимает на толкатель 44, который, сжимая пружины 47, перемещает экран 45 в направлении выключателя 46. Последний срабатывает и подает сигнал в систему управления о том, что станок готов к обработке детали. Усилие зажима заготовки остается на кулачках 10 благодаря наличию самотормозящей пары 16.

Разжим производится в обратной последовательности. Перед разжимом планшайба может быть остановлена в любом угловом положении. Это значит, что при включении соединительной муфты (поднимании вала-штока 39) необходимого окружного зазора между зубьями в направлении разжима может не быть, и контакт зубьев начинается раньше, чем разгоняется гидромотор. Стронуть винт невозможно, разжим неосуществим. Для устранения вероятности такой ситуации и выполнена полу- муфта 37 двойной: она соединяется с валом-штоком 39 посредством таких же торцовых зубьев, также имеющих окружной зазор h.

Таким образом, если при сцеплении верхних зубьев в них не окажется достаточного окружного зазора, последний всегда имеется в нижних зубьях, так как направление вращения вала- штока 39 чередуется и зазор всегда образуется в сторону предстоящего вращения. В момент -разжима заготовки происходит повышение давления в линии 71, но сигнал с контактов 73 и 74 манометра 72 не приводит к останову гидродвигателя 58, который продолжает вращаться, перемещая гайку 18 до упора ее торца в крышку 22 или в стакан 26. Давление повышается вторично, сигнал с контакта 74 манометра 72 посылается в систему управления станком, которая подает команду на кратковременный реверс гидрораспределителя 62 и на выключение гидродвигателя 58. Вал 39 опускается, полумуфты 37 и 36 размыкаются. Цикл окончен.

Кратковременный реверс вала-штока 39 после зажима заготовки снимает крутящий момент зажима с соединительной муфты (полумуфты 36 и 38) и промежу-

17 20 13213522 34 15 И 27 28 15 7 78 Ч 1

Фиг. Z

А

ч

ю

15 И 27 28 15 7 78

§

78

/ 1 л

/

I

V

Лиг. J

8

32 30 31

ФигЛ

71

S9-6e

V

fas. 5

Фиг. 6

Фиг.7

t1

53 W 50

fuz.d

| Передвижной дровокольный станок | 1913 |

|

SU522A1 |

| Передвижной дровокольный станок | 1913 |

|

SU522A1 |

Авторы

Даты

1990-05-23—Публикация

1987-12-15—Подача