Изобретение относится к устройствам для обработки металлов давлением, а именно к трубогибочным станкам для пространственной гибки труб малого и среднего диаметров.

Цель изобретения повышение производительности станка и расширение его технологических возможностей за счет обеспечения двусторонней гибки.

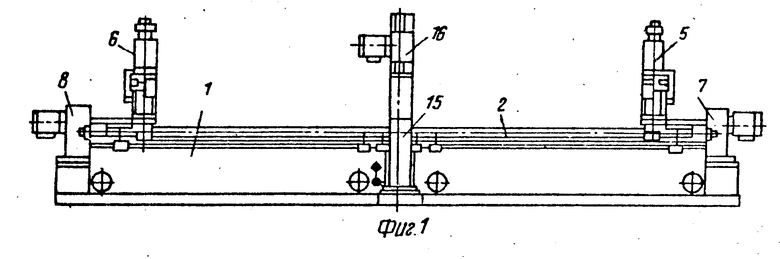

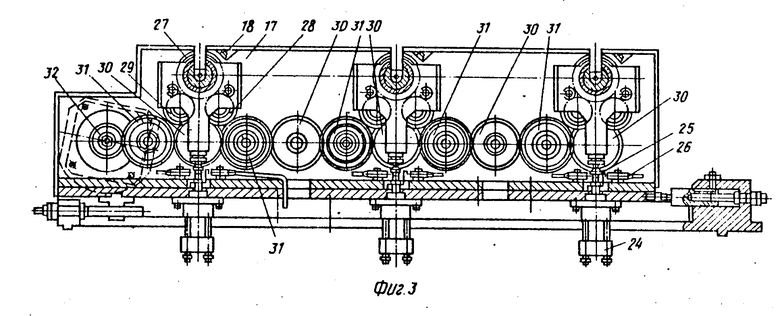

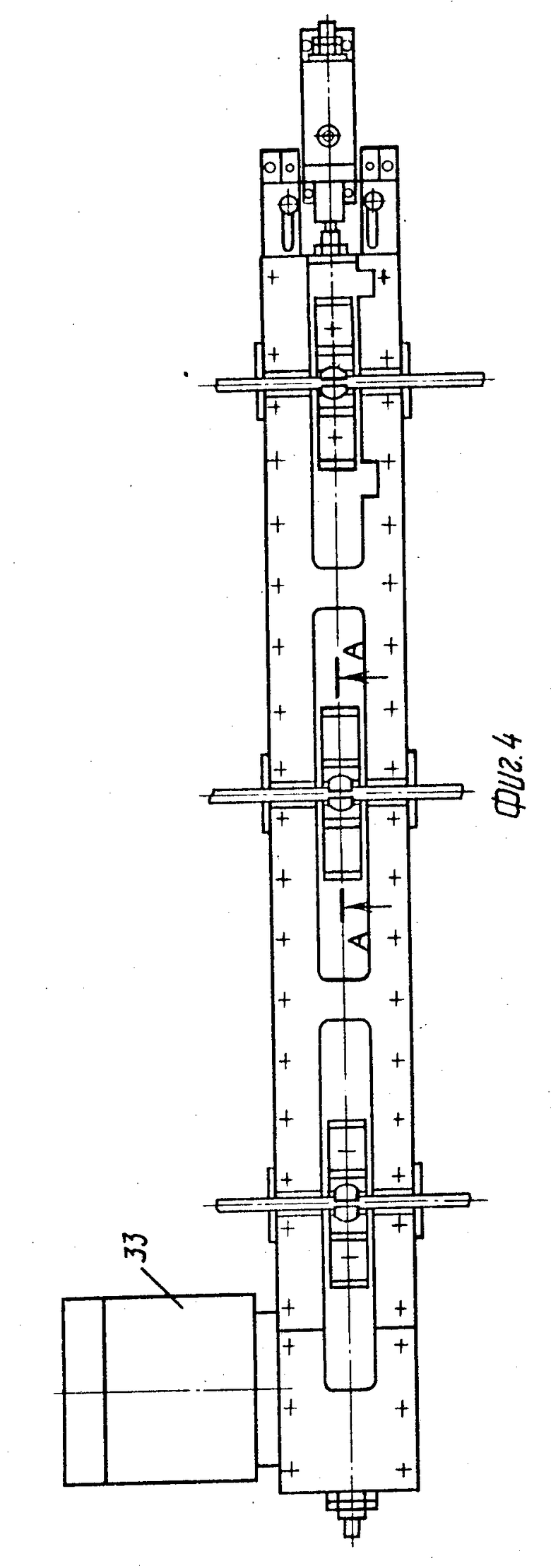

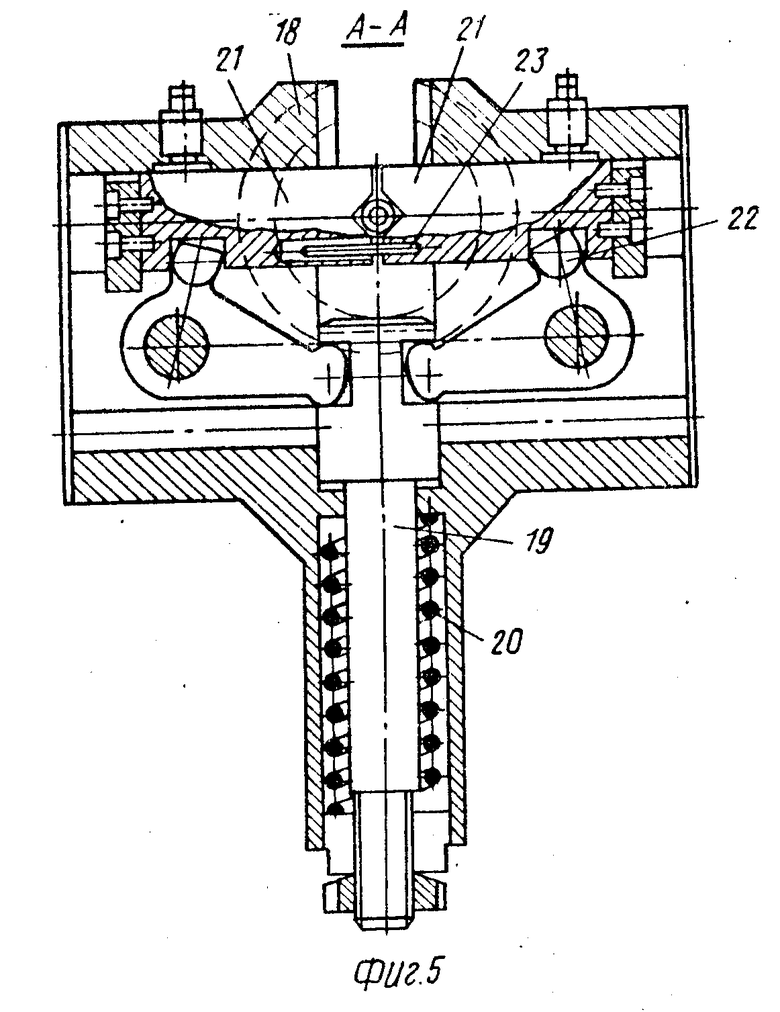

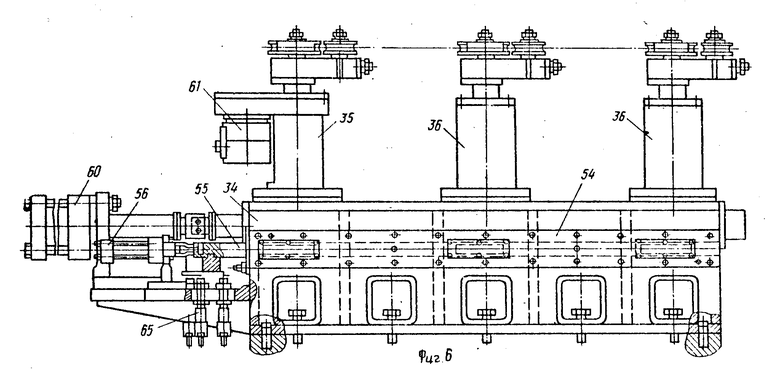

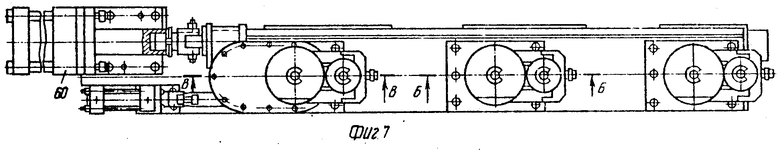

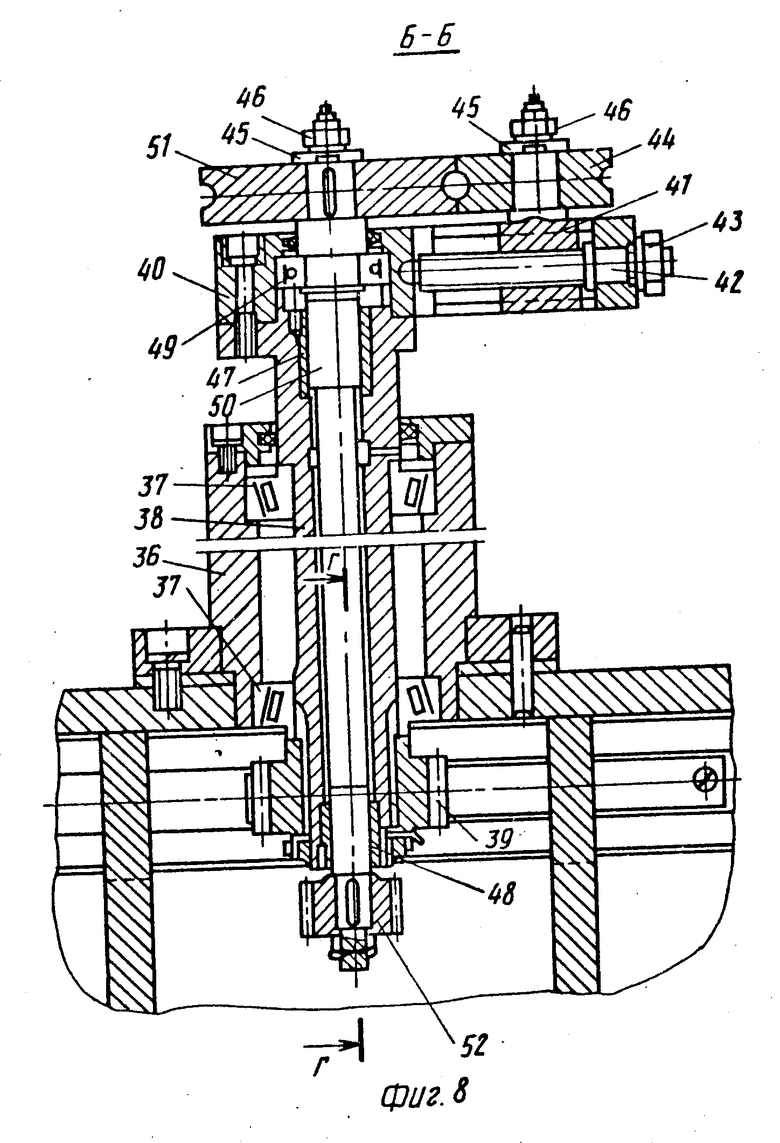

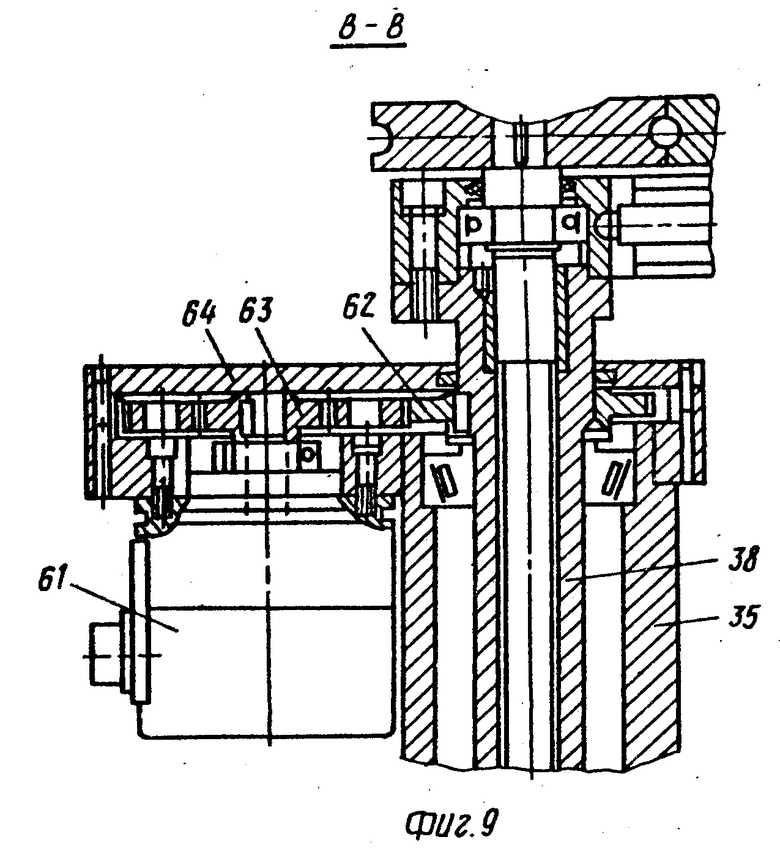

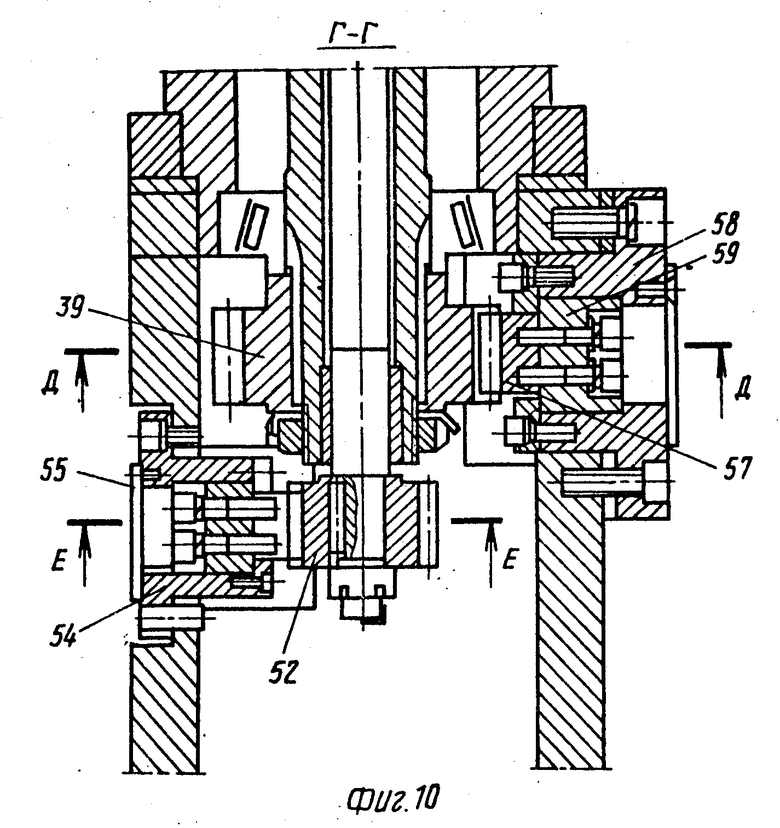

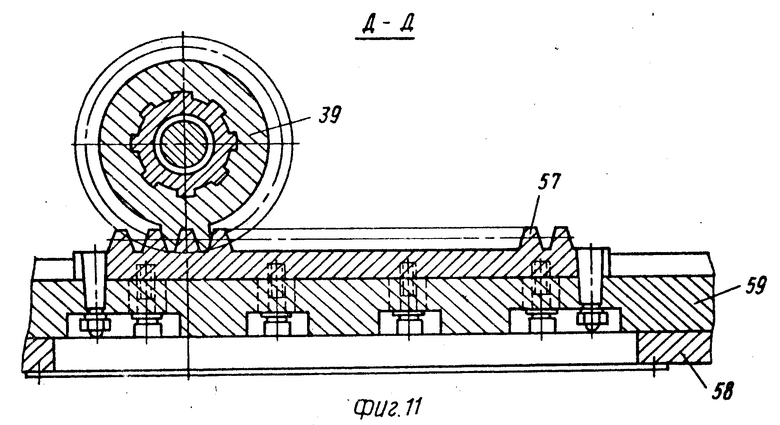

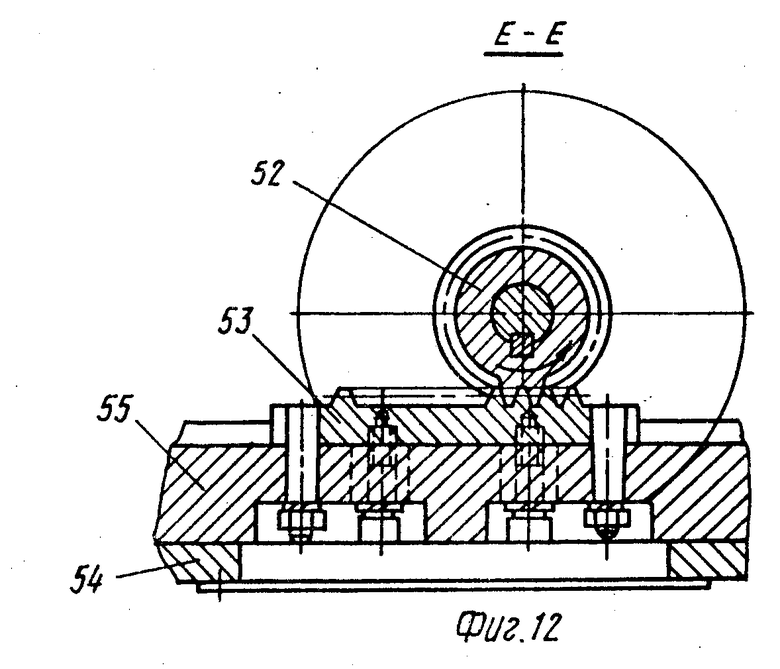

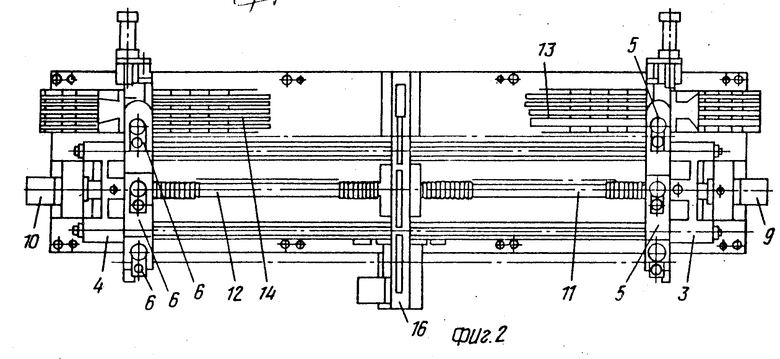

На фиг. 1 изображен предлагаемый станок; на фиг. 2 то же, вид сверху; на фиг. 3 механизм зажима и поворота станка; на фиг. 4 то же, вид сверху; на фиг. 5 разрез А-А на фиг. 4; на фиг. 6 гибочный узел; на фиг. 7 то же, вид сверху; на фиг. 8 разрез Б-Б на фиг. 7; на фиг. 9 разрез В-В на фиг. 7; на фиг. 10 разрез Г-Г на фиг. 8; на фиг. 11 разрез Д-Д на фиг. 10; на фиг. 12 разрез Е-Е на фиг. 10.

Трубогибочный станок содержит станину 1 с направляющими скалками 2, на которых с двух сторон установлены приводные каретки 3 и 4 продольного перемещения, несущие правый и левый трехместные гибочные узлы 5 и 6.

Каретки 3 и 4 имеют электромеханические приводы 7 и 8 соответственно. Привод кареток смонтирован на станине 1 и представляет собой одноступенчатый редуктор, посредством которого вращение от двигателей 9 и 10, управляемых системой ЧПУ (не показана) передается ходовым винтам 11 и 12. Далее посредством гаек (не показаны) вращение ходовых винтов 11 и 12 преобразуется в поступательное перемещение кареток 3 и 4.

Для разводки электро- и гидрооборудования к подвижным гибочным узлам 5 и 6 служат кабелеукладчики 13 и 14. В центре станины 1 смонтирована подставка 15, на которой установлен трехместный механизм зажима и поворота 16 труб, предназначенных для зажима-разжима труб и их поворота вокруг оси на программируемый угол с целью обеспечения различных плоскостей гиба одновременно трех труб.

Механизм зажима и поворота 16 содержит основание 17, три узла зажима трубы, где каждый узел выполнен в виде специального двухкулачкового патрона, включающего корпус 18, в верхней части которого выполнен продольный паз для загрузки-выгрузки труб сверху, а в нижней части гнездо для штока 19 с пружиной 20. В верхней части штока 19 также выполнены пазы. Кроме того, в верхней части корпуса 18 имеется сквозная поперечная расточка для размещения зафиксированных от осевого проворота призматических кулачков 21 с пазами и поперечный паз для размещения рычагов 22. Причем рычаги 22 одними своими плечами соединены с пазами штока 19, а другими плечами с пазами кулачков 21. В основании 17 выполнены поперечные пазы, соответствующие пазам корпуса 18. Для ограничения прогиба трубы в месте зажима служит палец 23.

Для разжима трубы имеется гидроцилиндр 24, шток которого жестко соединен с толкателем 25, установленным с возможностью взаимодействия со штоком 19.

Для каждой трубы зажим-разжим автономный и контролируется путевым бесконтактным переключателем 26, которым снабжены все три узла зажима трубы.

В расточках основания 17 механизма зажима и поворота 16 установлены шестерни привода поворота труб. Приводная шестерня 27, жестко связанная с корпусом 18, имеет радиальный паз, соответствующий поперечным пазам основания 17 и корпуса 18, и предназначена для поворота каждого узла зажима с изделием на программируемый угол с целью обеспечения различных плоскостей гиба. Шестерня 27 находится в зацеплении с шестернями 28 и 29, которые предназначены для обеспечения поворота шестерни 27 с узлом зажима на 360о. Несмотря на наличие паза в шестерне 27, так как паз проходит через полюса зацепления с шестернями 28 и 29 последовательно, поворот шестерен 27 с узлом зажима обеспечивается в пределах полного оборота.

Шестерни 28 и 29 находятся в зацеплении с шестерней 30, которая в свою очередь с обеих сторон зацеплена с шестернями 31, кроме третьего узла зажима, шестерня 30 которого зацеплена с шестерней 31 только с левой стороны.

Синхронный поворот труб на всех трех узлах зажима обеспечивается за счет зацепления шестерен 31 с шестернями 30. Левая шестерня 31 первого узла зажима сцеплена с шестерней 32, насаженной на вал двигателя 33, управляемого системой ЧПУ, установленного на корпусе 17 механизма зажима и поворота 16.

Каждый гибочный узел 5 и 6 содержит жестко установленную на каретках 3 и 4 траверсу 34, на которой жестко закреплены стойка 35 и две стойки 36.

В каждой стойке на подшипниках 37 установлен полый вал 38, в верхней части которого по наружному диаметру выполнен буртик, а в нижней части шлиц для установки шестерни 39. На буртике вала 38 закреплен рычаг 40, в пазу которого установлена ползушка 41, зафиксированная винтом 42 (величина затяжки в зависимости от требуемого радиуса гибки трубы) и законтренная гайкой 43. На ползушке 41 установлен сменный гибочный ролик 44, зафиксированный в осевом направлении быстросъемной шайбой 45 и гайкой 46.

Внутри полого вала 38 на втулках 47 и 48 и подшипнике 49 установлен вал 50, в верхней части которого установлен сменный матричный ролик 51, зафиксированный в осевом направлении быстросъемной шайбой 45 и гайкой 46.

Ролики 44 и 51 имеют профильные канавки, образующие замкнутый ручей для трубы. А матричный ролик 51, кроме того, в области профильной канавки имеет вырез для обеспечения загрузки трубы сверху.

В нижней части вала 50 установлена шестерня 52, посредством рейки 53 и подвижной относительно направляющей 54 тяги 55 соединенная с гидроцилиндром 56.

Шестерня 39, установленная в нижней части вала 38, посредством рейки 57 и подвижной относительно направляющей 58 тяги 59 соединена с гидроцилиндром 60.

Шестерня 52 с валом 50 служат для поворота матричного ролика 51 из положения загрузки-выгрузки в рабочее положение.

Шестерня 39 с валом 38 и рычагом 40 предназначены для поворота гибочного ролика 44 вокруг матричного ролика 51, за счет чего и обеспечивается гибка трубы на программируемые углы, контролируемые измерительным преобразователем 61 круговых перемещений. Преобразователь 61 закреплен на стойке 35 и соединен посредством пары шестерен 62 и 63 с валом 38. Передача вращения на преобразователь 61 осуществляется парой шестерен 62 и 63, установленных в нише стойки 35 и закрытых крышкой 64.

Исходное положение гибочного узла и замедление скорости гидроцилиндра 60 при подходе к исходному положению контролируется бесконтактным путевым переключателем 65.

Станок работает следующим образом.

Исходное положение кареток 3,4 сдвинутое к центру станка, близко к механизму зажима и поворота труб.

По программе каретки 3 и 4 с установленным на них рядом гибочных узлов 5 и 6 перемещаются от центра станка к периферии на расстояния, определяемые местонахождением прямого участка конкретной трубы.

Для осуществления такого перемещения кареток 3 и 4 необходимо нажать кнопку "Пуск-1" на пульте управления (не показан). После прихода кареток 3 и 4 в положение загрузки труб подается сигнал на пульт управления, каретки останавливаются. Трубы загружаются сверху на все три узла зажима и размещаются в пазах корпуса 18 механизма зажима и поворота 16, приводной шестерни 27 и профильных канавках роликов 44 и 51. Далее переключаются соответствующие тумблеры на пульте управления в положение "Труба зажата" и "Матричные ролики в рабочем положении" и нажимается кнопка "Пуск-2".

По программе, определяющей конфигурацию трубы, осуществляется гибка. По окончании последней операции гиба каретки 3 и 4 перемещаются к центру станка в исходное положение.

Цикл гибки заканчивается.

Чтобы выгрузить готовые изделия, необходимо переключением соответствующих тумблеров на пульте управления повернуть матричные ролики 51 в положение загрузки-выгрузки, разжать трубы и выгрузить.

Далее цикл повторяется.

Система управления станка позволяет производить дискретную гибку труб в наладочном режиме для уточненного (с учетом пружинения изделия) определения углов гиба.

Предлагаемое изобретение позволяет повысить производительность станка и расширить технологические его возможности за счет двусторонней гибки одновременно трех труб на программируемые углы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный станок | 1985 |

|

SU1269879A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| Трубогибочный станок | 1981 |

|

SU988410A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Трубогибочный станок | 1975 |

|

SU659235A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Станок для изготовления змеевиков | 1977 |

|

SU725766A1 |

| Станок для изготовления змеевиков | 1981 |

|

SU997905A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

Изобретение относится к трубогибочным станкам (ТГС). Цель изобретения - повышение производительности и расширение технологических возможностей ТГС за счет обеспечения одновременной двусторонней гибки. ТГС содержит две приводные каретки (К) 3 и 4 и установленный на них ряд гибочных узлов (ГУ) 5 и6, а также смонтированный между К механизм зажима и поворота (МЗП) 16. Число рабочих позиций для труб МЗП соответствует числу ГУ, имеющихся на одной К. После установки К 3 и 4 в рабочее положение трубы загружаются и фиксируются в МЗП 16. Далее происходит по заданной программе, определяющей конфигурацию труб, и гибка. По окончании процесса гибки К 3 и 4 возвращаются в исходное положение. Матричные ролики ГУ устанавливаются в положение загрузки - выгрузки. Изделия удаляются, и затем цикл повторяется. 1 з.п. ф-лы, 12 ил.

| Трубогибочный станок | 1980 |

|

SU871887A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-20—Публикация

1987-01-20—Подача