Изобретение относится к станкостроению и может быть использовано в сверлильных станках.

Целью изобретения является упроще- ние конструкции головки и повышение ее надежности за счет сокращения промежуточных звеньев в цепи управления приводом подачи.

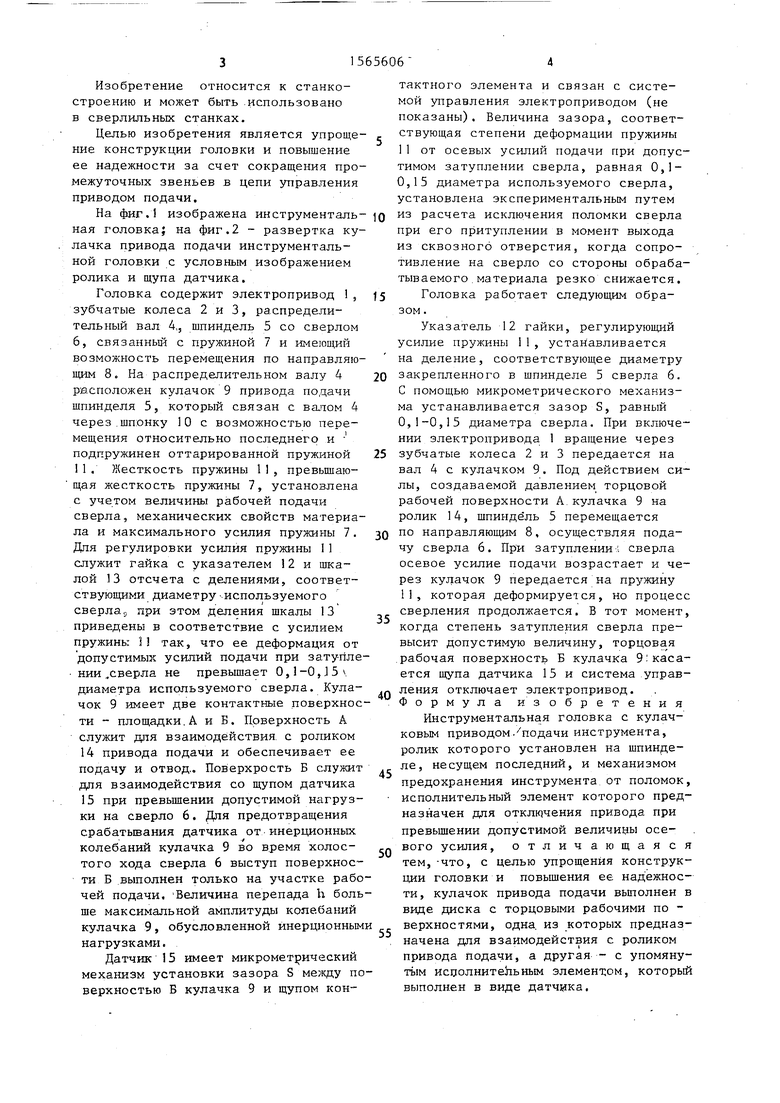

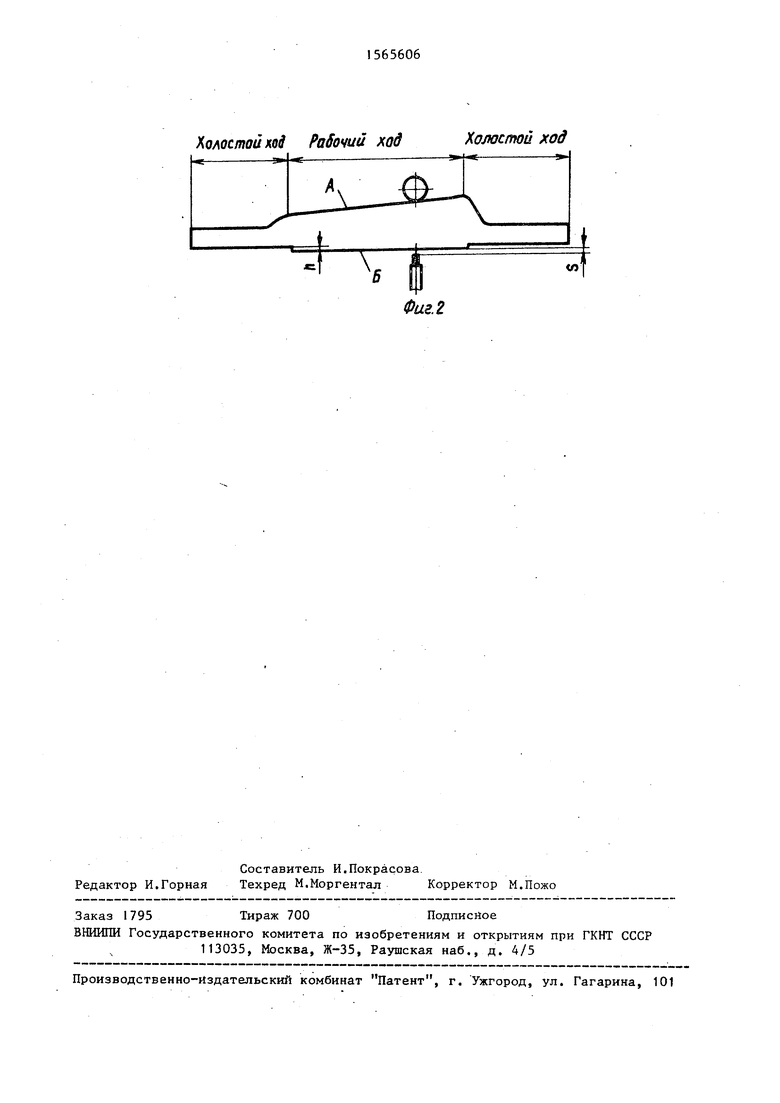

На фиг.1 изображена инструменталь- ная головка на фиг.2 - развертка кулачка привода подачи инструментальной головки с условным изображением ролика и щупа датчика.

Головка содержит электропривод 1 , зубчатые колеса 2 и 3, распределительный вал 4,, шпиндель 5 со сверлом 6, связанный с пружиной 7 и имеющий возможность перемещения по направляющим 8. На распределительном валу 4 расположен кулачок 9 привода подачи шпинделя 5, который связан с валом 4 через шпонку 10 с возможностью перемещения относительно последнего и подпружинен оттарированной пружиной 11. Жесткость пружины 11, превышающая жесткость пружины 7, установлена с учетом величины рабочей подачи сверла, механических свойств материала и максимального усилия пружины 7. Для регулировки усилия пружины 11 служит гайка с указателем 12 и шкалой 13 отсчета с делениями, соответствующими диаметру используемого сверлаs при этом деления шкалы 13 приведены в соответствие с усилием пружины 1 так, что ее деформация от допустимых усилий подачи при затуплении .сверла не превышает 0,1-0,15 диаметра используемого сверла. Кула- чок 9 имеет две контактные поверхности - площадки А и Б. Поверхность А служит для взаимодействия с роликом

14привода подачи и обеспечивает ее подачу и отвод.. Поверхрость Б служит для взаимодействия со щупом датчика

15при превышении допустимой нагрузки на сверло 6. Для предотвращения срабатывания датчика от инерционных колебаний кулачка 9 во время холос- того хода сверла 6 выступ поверхности Б выполнен только на участке рабочей подачи. Величина перепада h больше максимальной амплитуды колебаний кулачка 9, обусловленной инерционными нагрузками.

Датчик 15 имеет микрометрический механизм установки зазора S между поверхностью Б кулачка 9 и щупом кон

5 0 5 0

,с

,-

5

тактного элемента и связан с системой управления электроприводом (не показаны). Величина зазора, соответствующая степени деформации пружины 1 от осевых усилий подачи при допустимом затуплении сверла, равная 0,1- 0,15 диаметра используемого сверла, установлена экспериментальным путем из расчета исключения поломки сверла при его притуплении в момент выхода из сквозного отверстия, когда сопротивление на сверло со стороны обрабатываемого материала резко снижается.

Головка работает следующим образом.

Указатель 12 гайки, регулирующий усилие пружины 11, устанавливается на деление, соответствующее диаметру закрепленного в шпинделе 5 сверла 6. С помощью микрометрического механизма устанавливается зазор S, равный 0,1-0,15 диаметра сверла. При включении электропривода 1 вращение через зубчатые колеса 2 и 3 передается на вал 4 с кулачком 9. Под действием силы, создаваемой давлением торцовой рабочей поверхности А кулачка 9 на ролик 14, шпиндель 5 перемещается по направляющим 8, осуществляя подачу сверла 6. При затуплении сверла осевое усилие подачи возрастает и через кулачок 9 передается на пружину 11, которая деформируется, но процесс сверления продолжается. В тот момент, когда степень затупления сверла превысит допустимую величину, торцовая рабочая поверхность Б кулачка 9 касается щупа датчика 15 и система управления отключает электропривод. Формула изобретения

Инструментальная головка с кулачковым приводом/подачи инструмента, ролик которого установлен на шпинделе, несущем последний, и механизмом предохранения инструмента от поломок, исполнительный элемент которого предназначен для отключения привода при превышении допустимой величины осевого усилия, отличающаяся тем, -что, с целью упрощения конструкции головки и повышения ее надежности, кулачок привода подачи выполнен в виде диска с торцовыми рабочими по - верхностями, одна, из которых предназначена для взаимодействия с роликом привода подачи, а другая - с упомянутым исполнительным элементом, который выполнен в виде датчика.

Холостой м8 Рабочий ходХолостой ход

«С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Шпиндельный узел сверлильного станка | 1983 |

|

SU1129035A1 |

| Сверлильная головка | 1980 |

|

SU956175A1 |

| Сверлильная головка | 1985 |

|

SU1256884A1 |

| Сверлильная головка | 1987 |

|

SU1442333A2 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| СИЛОВАЯ ЭЛЕКТРОМЕХАНИЧЕСКАЯ ГОЛОВКА | 1992 |

|

RU2083334C1 |

| Полуавтоматический сверлильный станок для сверления рядов линейно расположенных отверстий с различным шагом | 1961 |

|

SU145428A1 |

Изобретение относится к станкостроению и может быть использовано в сверлильных станках. Целью изобретения является упрощение конструкции голоки и повышение ее надежности за счет сокращения промежуточных звеньев в цепи управления приводом подачи. Подача сверла 6 обеспечивается при воздействии одной из торцовых рабочих поверхностей кулачка 9 на ролик 14, установленный на шпинделе 5. При затуплении сверла 6 осевое усилие подачи возрастает. Когда оно превысит допустимую величину, другая торцовая рабочая поверхность кулачка 9 коснется щупа датчика 15 и через систему управления отключит привод. 2 ил.

Фиг. 2

| СИЛОВАЯ ЭЛЕКТРОМЕХАНИЧЕСКАЯ ГОЛОВКА | 0 |

|

SU262585A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-23—Публикация

1987-06-10—Подача