сование заканчивается, когда гильза 2 полностью выходит из корпуса А. Шнек 1 выполнен с прямоугольной нарезкой, причем параметры канавки шнека находятся между собой в соотношении а 2h + h2/Rg, где а - ширина канавки; h - высота канавки; RB - радиус впадины канавки. Указанная зависимость позволяет для заданного объема порошка в канавке площадь поверхности шнека сделать минимальной, сведя тем самым к минимуму силу трения порошка по этой поверхности. В результате проворот порошка со Шнеком становится меньшим и производительность возрастает. 2 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1245444A2 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1538999A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1985 |

|

SU1310112A1 |

| Устройство для непрерывного формования изделий из порошков | 1982 |

|

SU1039647A1 |

| Устройство для прессования изделий из порошковых материалов | 1973 |

|

SU461848A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для непрерывного прессования изделий из порошков | 1987 |

|

SU1528621A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошковых материалов. Цель - повышение производительности устройства. При вращении шнека 1 порошок из бункера подается в нижний прессующий орган, в котором торцом винтовой лопасти шнека осуществляется прессование порошка под давлением, обеспечиваемым устройством 5. По мере прессования гильза 2 вместе со спрессованной частью изделия выдавливается из корпуса 4 по промежуточному валу 3. Прессование заканчивается, когда гильза 2 полностью выходит из корпуса 4. Шнек 1 выполнен с прямоугольной нарезкой, причем параметры канавки шнека находятся между собой в соотношении: A=2H+H2/Rв, где A - ширина канавки, H - высота канавки, Rв - радиус впадины канавки. Указанная зависимость позволяет для заданного объема порошка в канавке площадь поверхности шнека сделать минимальной, сведя тем самым к минимуму силу трения порошка по этой поверхности. В результате проворот порошка со шнеком становится меньшим и производительность возрастает. 2 ил, 1 табл.

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошковых материалов, и является усовершенствованием устройства по авт. св. N 461848.

Цель изобретения - повышение производительности устройства.

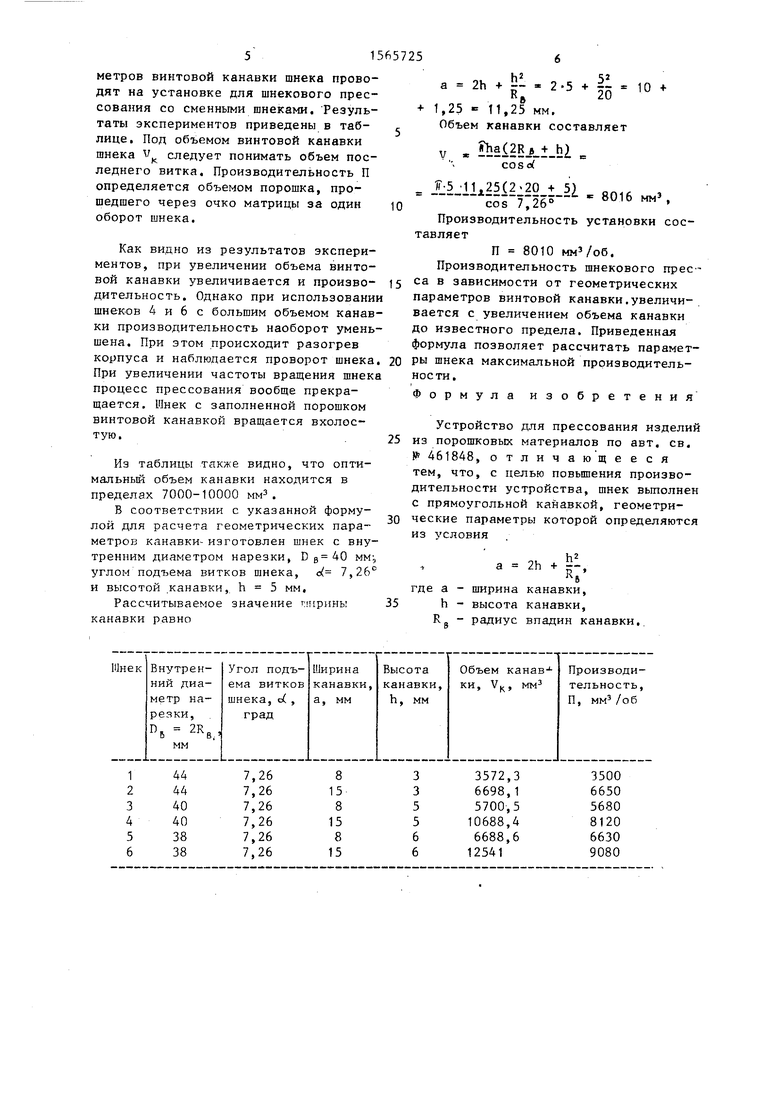

На фиг.1 представлено предлагаемое устройство, продольный разрез; на фиг.2 - узел I на фиг.1.

Устройство состоит из верхнего прессующего органа 1, выполненного в виде шнека с прямоугольной нарезкой, нижнего прессующего органа, выполненного в виде разъемной гильзы 2, промежуточного вала 3, диаметр которого равен внутреннему диаметру нарезки шнека 1. Верхний и нижний прессующие органы заключены в корпус 4. Осевое перемещение гильзы 2 регулируется устройством 5. В верхней части корпуса размещены загрузочные бункеры. Размеры прямоугольной канавки находятся между собой в соотношении

а 2h

+ blf

RB

где а - ширина канавки, h - высота канавки,

RB - радиус впадины канавки.

Устройство работает следующим образом.

При вращении шнека 1 порошок из бункера подается в нижний прессующий орган, в котором торцом винтовой лопасти шнека осуществляется прессование порошка под давлением, обеспечиваемым устройством 5. Частицы порошка в канавке шнека перемещаются по сложной пространственной траектории, обусловленной влиянием на него сил трения по двум поверхностям: неподвижной поверхности корпуса 4 и вращающейся поверхности шнека 1. Влияние этих поверхностей на движение порошк

5

0

5

0

5

5

0

5

различно: вращающаяся поверхность шнека увлекает за собой частицы порошка, а неподвижная поверхность корпуса препятствует этому. Поэтому результирующая траектория движения частиц порошка является винтовой и складывается из прямолинейного перемещения частиц порошка в направлении экструзии и вращательного движения совместно со шнеком. Чем больше последняя составляющая движения порошка, т.е. чем больше поворот порошка со шнеком, тем меньше скорость его перемещения в направлении экструзии и меньше производительность устройства.

Поскольку поверхность шнека в сравнении с поверхностью корпуса является развитой, т.е. площадь ее как правило больше, то ее влияние на движение порошка является значительным. Указанная зависимость геометрических параметров винтовой поверхности шнека позволяет для заданного объема порошка в канавке площадь поверхности шнека сделать минимальной, тем самым свести к минимуму силу трения порошка по этой поверхности. В результате этого поворот порошка со шнеком становится меньшим, а производительность устройства возрастает.

По мере прессования гильза 2 вместе со спрессованной частью изделия выдавливается из корпуса 4 по промежуточному валу 3. Прессование заканчивается, когда гильза полностью выйдет из корпуса 4. По окончании прессования устройство 5 отсоединяется от промежуточного вала 3, а блок, состоящий из гильзы с заключенными в ней изделием и промежуточным валом, отсоединяется от шнека. Из блока извлекается промежуточньй вал, раскрывается гильза и извлекается спрессованное изделие.

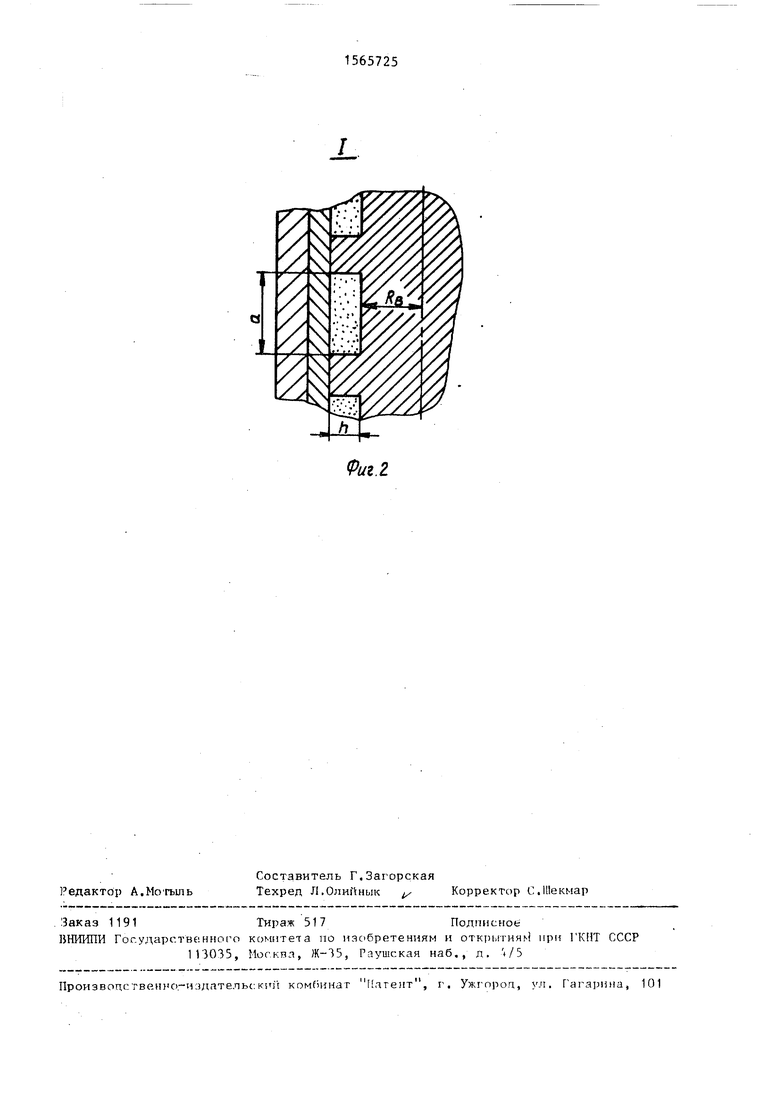

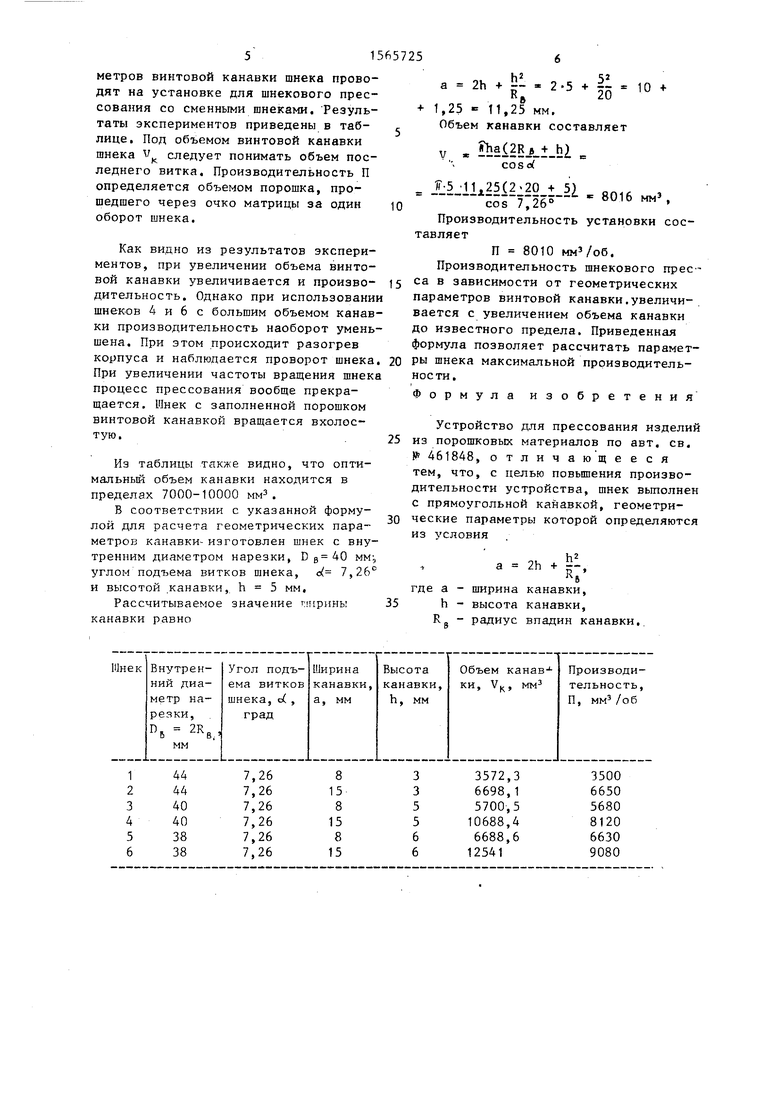

Практическое подтверждение формулы для определения геометрических параметров винтовой канавки шнека проводят на установке для шнекового прессования со сменными шнеками. Результаты экспериментов приведены в таб- лице. Под объемом винтовой канавки шнека v следует понимать объем последнего витка. Производительность П определяется объемом порошка, прошедшего через очко матрицы за один оборот шнека.

Как видно из результатов экспериментов, при увеличении объема винтовой канавки увеличивается и произво- дительность. Однако при использовании шнеков 4 и 6 с большим объемом канавки производительность наоборот уменьшена. При этом происходит разогрев корпуса и наблюдается проворот шнека. При увеличении частоты вращения шнека процесс прессования вообще прекращается. Шнек с заполненной порошком винтовой канавкой вращается вхолостую.

Из таблицы также видно, что оптимальный объем канавки находится в пределах 7000-10000 мм3.

В соответствии с указанной формулой для расчета геометрических параметров канавки- изготовлен шнек с внутренним диаметром нарезки, D в 40 мм-, углом подъема витков шнека, d 7,26° и высотой канавки, h 5 мм,

Рассчитываемое значение канавки равно

а 2h

+ Ы

R5

25 + lt

1,25 11,25 мм. Объем канавки составляет

v

Ьа(, cos at

,

5 0 5

5

0

8016 мм3,

f-5 -11±25(220 + 5Ј

Производительность установки составляет

П 8010 мм3/об.

Производительность шнекового пресса в зависимости от геометрических параметров винтовой канавки.увеличивается с увеличением объема канавки до известного предела. Приведенная формула позволяет рассчитать параметры шнека максимальной производительности.

Формула изобретения

Устройство для прессования изделий из порошковых материалов по авт. св. ( 461848, отличающееся тем, что, с целью повышения производительности устройства, шнек выполнен с прямоугольной кайавкой, геометрические параметры которой определяются из условия

а 2h + |Ј К6 где а - ширина канавки,

h - высота канавки, R. - радиус впадин канавки,

о

Риг.г

| Устройство для прессования изделий из порошковых материалов | 1973 |

|

SU461848A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-05-23—Публикация

1988-06-17—Подача