Изобретение относится к порошковой металлургии, в частности к уст- ройствам для непрерьшного прессования изделий из порошков.

Цель изобретения - повьш1ение производительности .

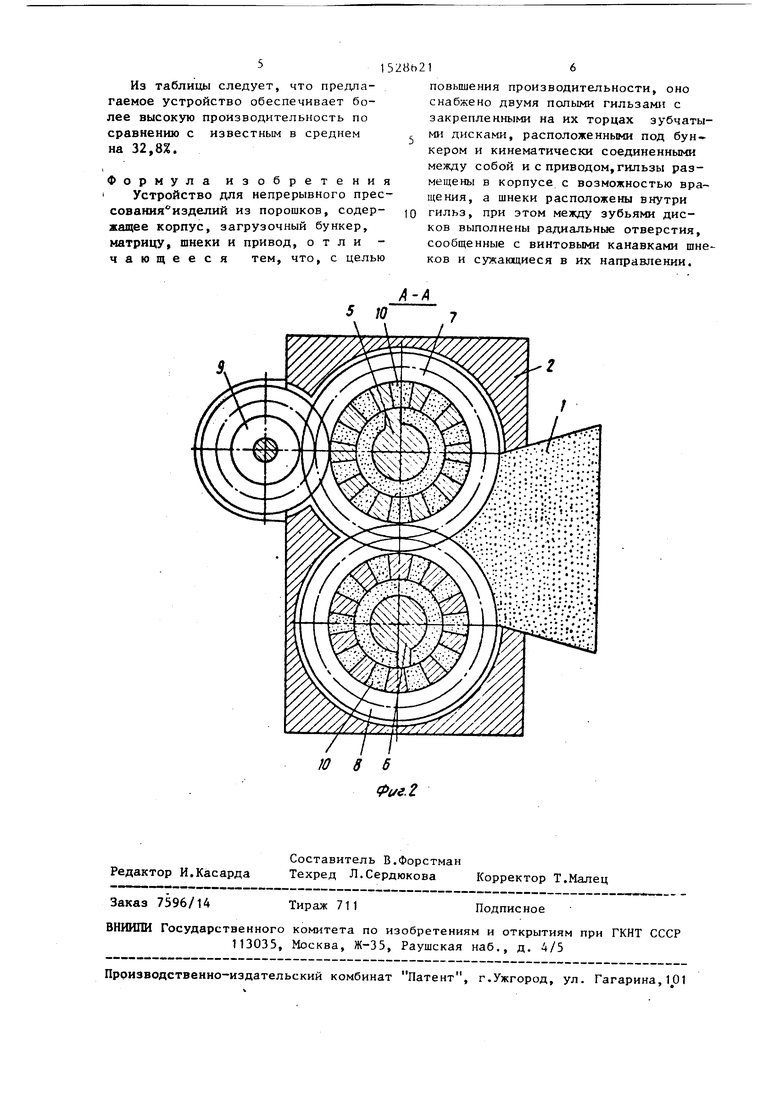

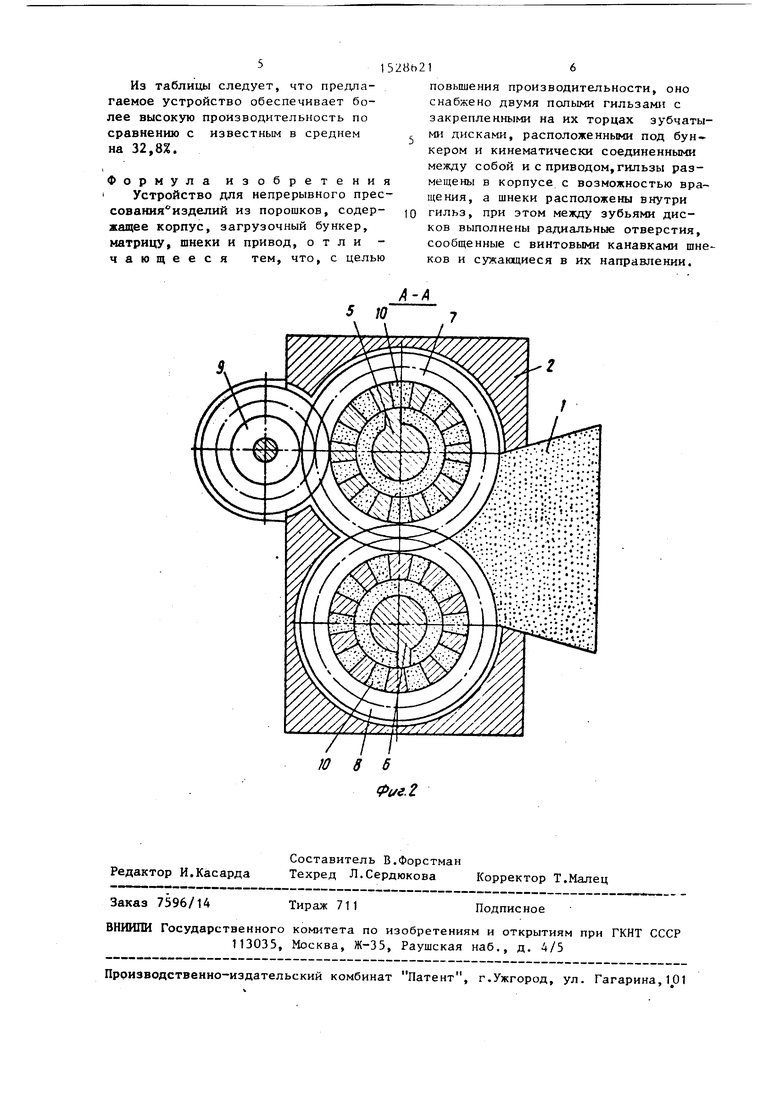

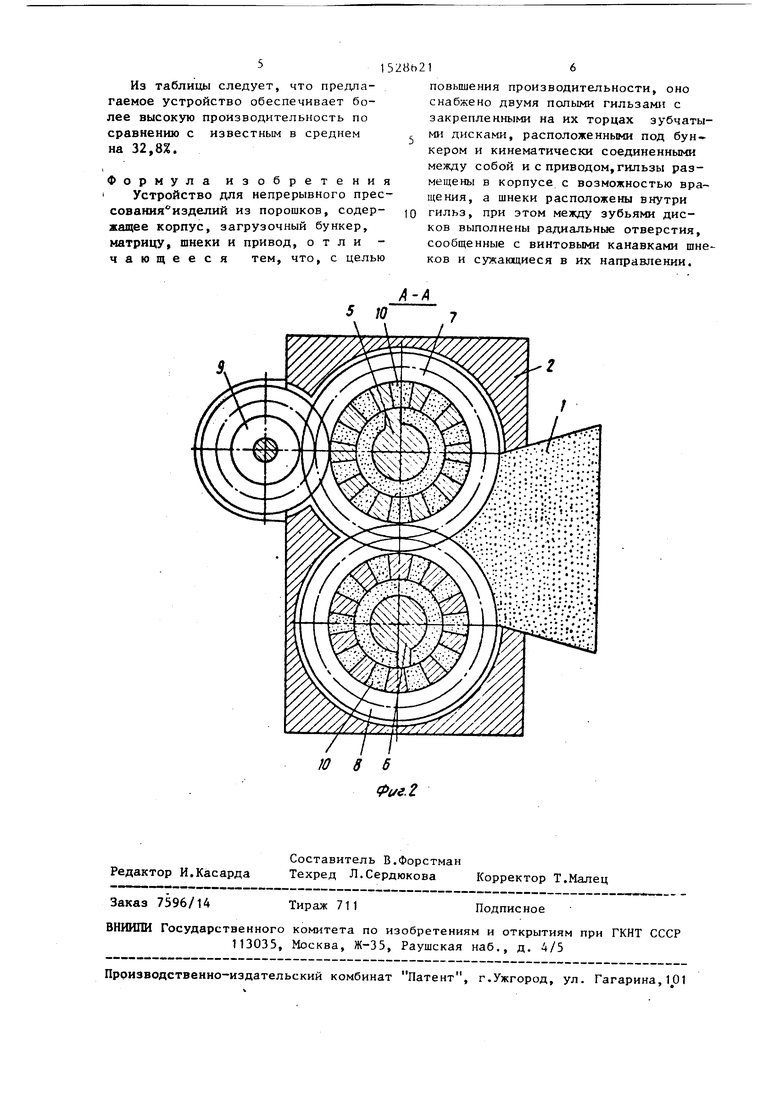

На фиг.1 показано устройство для непрерывного прессования изделий из порошков, продольный разрез; на фиг.2 - сечение А-А на фиг.1.

Устройство для непрерывного прессования изделий из порошков содержит загрузочный бункер 1, закрепленный на корпусе 2. В последнем установлены с возможностью вращения стаканы 3 и 4,внутри которых размещены неподвижно закрепленные шнеки 5 и 6 соответственно. На торцовых поверхностях стаканов 3 и 4 жестко закреплены зубчатые диски 7 и 8, кинематически связанные между собой и посредством зубчатого колеса 9 - с приводом (не показан).Между зубьями во впадинах зубчатых дисков 7 и 8 вьшолнены сужающиеся радиальные отверстия Ю. Полости этих отверстий сообщаются с винтовыми канавками шнеков 5 и 6. На торце корпуса 2 закреплена матрица 11 с отверстиями 12, расположенными по касательной к шнекам 5 и 6 и являющимися продолжениями их винтовых канавок.

Устройство для непрерьшного прессования изделий КЗ порошков работает следующим образих

В загрузочный бункер 1 непрерывным потоком подается порошок. От привода зубчатому колесу 9 сообщается вращательное движение, которое через зубчатые диски 7 и 8 передается стаканам 3 и 4. Порошок из загрузочного бункера 1 захватывается зубьями зубчатых дисков 7 и 8 и подается в сужающиеся радиальные отверстия 10. В последних порошок постепенно обжимается в радиальном направлении и поступает в винтовые канавки шнеков 5 и 6, заполняя их по всей ширине и высоте.

В процессе вращения зубчатых дисков 7 и 8 и стаканов 3 и 4 порошок перемещается по винтовым канавкам шнеков 5 и 6,в которые из каждого отверстия 10 поступают новые уплотненные порошковые элементы. При перемещении порошка по винтовым канавкам шнеков 5 и 6 происходит уплотнение отдельных предварительно уплот

ненных в отверстиях 10 порций порошка. Из винтовых канавок шнеков 5 и 6 порошок поступает в отверстия 12 матрицы 11. В сужающейся части отверстий 12 порошок окончательно уплотняется и приобретает требуемый профиль, после чего выдавливается из калибрующей части отверстий 12 в виде готовых изделий.

Количество отверстий 10 в зубчатых дисках 7 и 8, а также соотношение диаметров дисков 7 и 8 и наружных диаметров шнеков 5 и 6 и эысота их винтовых канавок определяются расчетным путем таким образом, чтобы за один оборот дисков начальные витки винтовых канавок шнеков быпи заполнены полностью, т.е. чтобы за один оборот дисков, а следовательно, стаканов 3 и 4, порошок перемещался на величину шага винтовых ка- .навок шнеков. Это обеспечивает полную, по всей длине начального витка винтовой канавки шнека, транспортировку порошка в направлении экстру- дирования и наиболее полное заполнение порошком всего объема винтовой канавки шнека. В результате этого повьш1ается производительность устройства при сохранении качества готовых изделий.

Для проверки проведен эксперимент на известном и предлагаемом устройствах. Полученные результаты по скорости экструдирования приведены в таблице.

Из таблицы следует, что предлагаемое устройство обеспечивает более высокую производительность по сравнению с известным в среднем

п П nfj

на 32,8%.

Формула изобретения I Устройство для непрерывного прессования изделий из порошков, содержащее корпус, загрузочный бункер, матрицу, шнеки и привод, о т л и чающееся тем, что, с целью

повышения производительности, оно снабжено двумя полыми гильзами с закрепленными на их торцах зубчатыми дисками, расположенными под бункером и кинематически соединенными между собой и с приводом,гильзы размещены в корпусе с возможностью вращения, а шнеки расположены внутри гильз, при этом между зубьями дисков выполнены радиальные отверстия, сообщенные с винтовыми канавками шнеков и сужающиеся в их направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1985 |

|

SU1310112A1 |

| Устройство для прессования многослойных длинномерных изделий | 1985 |

|

SU1252049A1 |

| Устройство для прессования многослойных длинномерных изделий | 1986 |

|

SU1419806A2 |

| Установка для формирования длинномерных изделий из порошка | 1986 |

|

SU1353575A1 |

| Устройство для непрерывного формования порошковых материалов | 1989 |

|

SU1671414A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для непрерывного формования порошков | 1987 |

|

SU1477521A1 |

| Устройство для непрерывного формования изделий из порошков | 1982 |

|

SU1039647A1 |

Изобретение относится к устройствам для непрерывного прессования изделий из порошков. Целью изобретения является повышение производительности. В загрузочный бункер подается порошок, от привода зубчатому колесу сообщается вращательное движение, которое через зубчатые диски 7 и 8 передается стаканам 3 и 4. Порошок из бункера захватывается зубьями дисков 7 и 8 и подается в сужающиеся радиальные отверстия 10. В отверстиях 10 порошок постепенно обжимается и поступает в винтовые канавки. Предварительно уплотненный порошок поступает из винтовых канавок шнеков 5 и 6 в отверстия 12 матрицы 11, в которых происходит окончательное уплотнение и профилирование. 1 табл., 2 ил.

Редактор И.Касарда

Составитель В.Форстман

Техред Л.Сердюкова Корректор Т.Малец

Заказ 7596/

Тираж 711

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, 4/5

Подписное

| ШНЕК-ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 0 |

|

SU273634A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1985 |

|

SU1310112A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-15—Публикация

1987-12-07—Подача