Изобретение относится к порошковой металлургии, в частности к устройствам для получения многослойных трубчатых изделий из порошков экструзией.

Цель изобретения - расширение технологических возможностей устройства и упрощение конструкции.

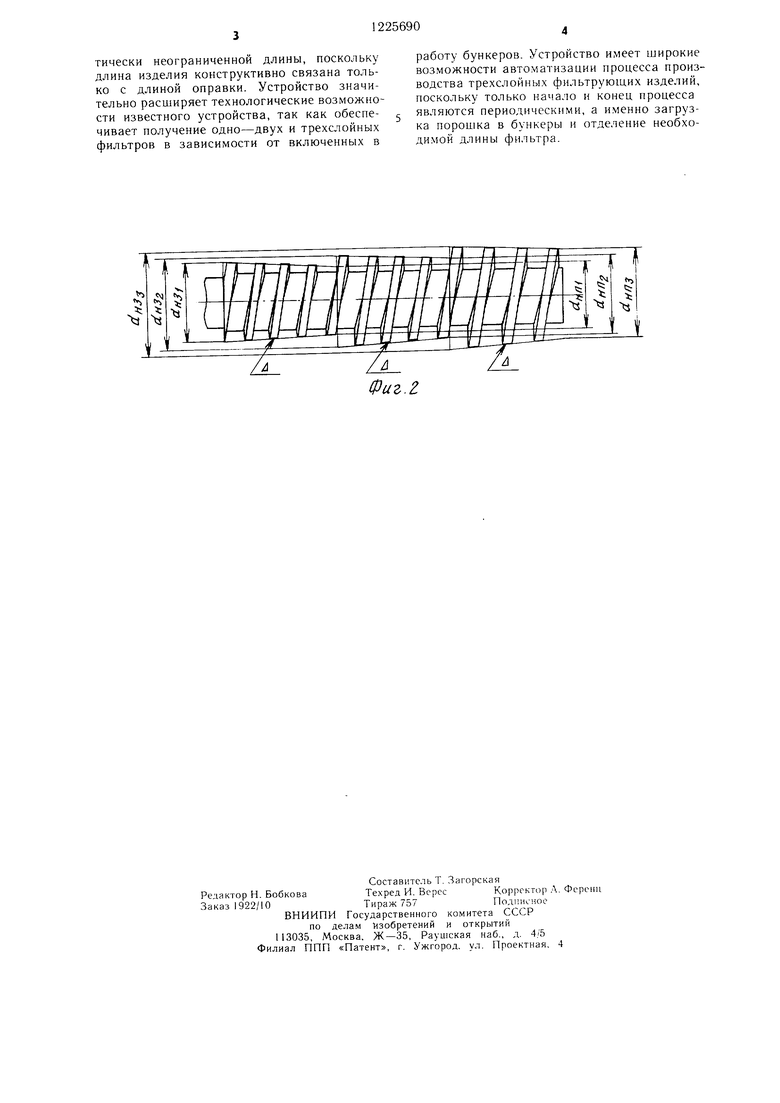

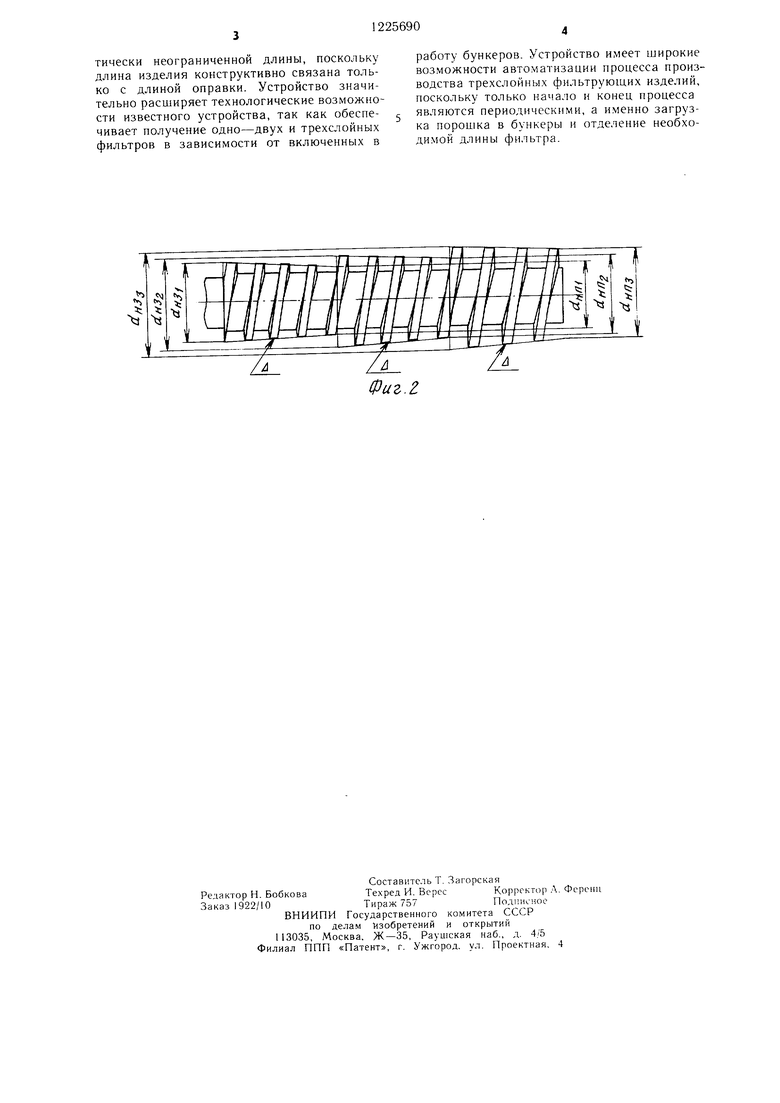

На фиг. 1 показана схема устройства; на фиг. 2 -- винтовая поверхность шнека.

Устройство состоит из корпуса 1, к торцам которого крепится матрица 2 и крышка подшипника 3. Внутри корпуса установлен пшек 4, опирающийся на подшипник 5. Вин- тоЕ5ая поверхность шнека выполнена ступенчатой (фиг. 2) и содержит три участка с одинаковым диаметром впадин витков и конусностью, по различными для каждого из участков наружными диаметрами заднего и переднего торцов, причем последние образуют зависимость

dnii dn dHib5

UHsii I иоэ ,

где dm -наружный диаметр винтовой поверхности заднего торца i-ой ступени шнека;

dimi - наружный диаметр винтовой ю- верхности переднего торца i-й ступени шнека.

За счет конусности глубина канавки каждой из ступеней винтовой поверхности шнека уменьшается в направлении прессования на длине ступени. На шнеке закреплено зубчатое колесо 6, соединяющееся с приводом (не показан). Устройство содержит также оправку 7. Внутри корпуса последовательно установлены три втулки 8-10 с внутренним коническим отверстием, соответству- Ю1ЦИМ коническим поверхностям ступеней шнека. Две втулки 9 и 10 является разъемными. Втулки крепятся к корпусу винтами (не показаны). На корпусе над начальными витками каждой ступени шнека после довательно установлены три загрузочных бункера 11-13.

Устройство работает следуюш,им образом. От привода через зубчатое колесо 6 вращательное движение сообщается шнеку 4. Одновременно из загрузочного бункера 11 на витки первой конической ступени шнека поступает порошок. Продвигаясь по нарезке шнека, порошок приобретает форму элемента в виде БИНТОВОЙ пружины, профиль которого совпадает с профилем канавки шнека. Поскольку глубина канавки первой ступени шнека (а также и последующих) уменьшается в направлении экструзии, то порошок получает обжатие в радиальном направлении. При входе его во вторую ступень шнека на витки последней начинает поступать порошок другого химического состава. Порошок захватывается свободной частью витков второй конической ступени шнека и

5

перемещается по его нарезке совместно со спрессованным первым слоем. При этом происходит уплотнение второго слоя и напрессовывание его на первый слой. При достиже- НИИ двухслойной массы порошков третьей конической ступени шнека из бункера 13 поступает порошок третьего химического состава. Порошок захватывается свободной поверхностью витков третьей ступени шнека, уплотняется и напрессовывается на второй

слой. Трехслойный элемент в виде винтовой пружины выдавливается витками третьей ступени щнека в зону формования матрицы 2, которая с одной стороны ограничена коническим отверстием матрицы 2, а с другой -

г цилиндрической поверхностью оправки 7. В зоне формования матрицы происходит окончательное уплотнение частиц порошков и спрессовывание слоев между собой. Готовое трехслойное изделие выдавливается из выходного отверстия матрицы на оправку.

0 При достижении изделием конца оправки процесс экструдирования останавливается, изделие обрезается и снимается с оправки. Цикл работы устройства повторяется с этой лишь разницей, что в дальнейшем подача порошка на витки шнека осуществляется из всех бункеров одновременно.

Пример. Для изготовления трехслойного фильтра трубчатой формы используется пластифицированный порошок ПЖ2М2 с размерами частиц: первого слоя 80-120, второго

„ 40-60, третьего 10-20 мкм. Толщина каждого слоя с учетом соображений прочности и технологичности принимается равной 2 мм. Скорость экструзии V 0 мм/мин. Длина трехслойного фильтра трубчатой формы L 80 мм, наружный диаметр мм,

5 внутренний диаметр dB 38 мм. После спекания при 1020-1120 К пористость первого слоя составляет 88, второго - 81. третьего - 75%.

Предлагаемое устройство позволяет полу0 чать фильтры в широком диапазоне их эксплуатационных параметров без предварительной переналадки. Изменение химического и фракционного состава порошков, изменение последовательности засыпки бункеров

позволяет с одним и тем же набором порошковых материалов получать фильтры с различными технологическими свойствами (коррозионно-стойкие, теплостойкие, высокопрочные и т. д.). Увеличение степени обжатия при экструдировании (замена матрицы) поз0 воляет добиться тонкости очистки до 2- 5 мкм.

Устройство обеспечивает непрерывность технологического процесса изготовления трехслойных фильтров за счет использования щнекового прессования. Получение много5 слойного изделия трубчатой формы реализуется одним прессующим органом-шнеком и не требует громозкой системы привода. Устройство позволяет получить изделия практически неограниченной длины, поскольку длина изделия конструктивно связана только с длиной оправки. Устройство значительно расширяет технологические возможности известного устройства, так как обеспечивает получение одно-двух и трехслойных фильтров в зависимости от включенных в

работу бункеров. Устройство имеет широкие возможности автоматизации процесса производства трехслойных фильтрующих изделий, поскольку только начало и конец процесса являются периодическими, а именно загрузка порошка в бункеры и отделение необходимой длины фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для экструдирования порошковой проволоки | 1985 |

|

SU1304986A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Устройство для непрерывного прессования изделий из порошков | 1987 |

|

SU1528621A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| Устройство для прессования многослойных длинномерных изделий | 1985 |

|

SU1252049A1 |

Фиг. г

| Устройство для прессования двухслойных изделий из порошка | 1982 |

|

SU1047593A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-21—Подача