/

к 12 7

ю

00

ю

00

1

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерьшного прессова- |ния длинномерных изделий из порошка ; Целью изобретения является повы- Ьение качества изделий за, счет устр р1ения кольцевых трещин.

На фиг. 1 изображено предлагае

те устройство для непрерывного прес- ю изделия при температуре смесей ниже

получаемой порошковой трубы, так как устраняется неравномерность перемещения порошка в осевом направлении по периметру кольцевого зазора. Это позволяет устранить кольцевые трещины на наружной поверхности труб, получаемых из низкопластифицированных смесей, и экструдировать порошковые

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формирования длинномерных изделий из порошка | 1986 |

|

SU1353575A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1245444A2 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Устройство для прессования двухслойных труб из порошка | 1980 |

|

SU935213A1 |

| Устройство для непрерывного формования труб из порошка | 1980 |

|

SU893405A1 |

Изобретение относится к устройствам для непрерывного прессования длинномерных изделий из порошка. Цель изобретения - повышение качества изделий за счет устранения кольцевых трещин. В устройстве полость корпуса со стороны матрицы выполнена диаметром, который больше наружного диаметра шнека на удвоенную глубину канавки шнека. Шнек выступает в полость на величину шага его винтовой нарезки. Внутренний диаметр канавки шнека на последнем витке увеличивается до величины его наружного диаметра. Выполнение полости в корпусе вокруг торца шнека обеспечивает уменьшение относительной деформации противоположных стенок получаемой порошковой трубы, так как устраняется неравномерность перемещения порошка в осевом направлении по периметру кольцевого зазора. Это позволяет устранить кольцевые трещины на наружной поверхности труб, получаемых из низкопластифицированных смесей, и экструдиро- вать порошковые изделия при температуре смесей ниже . 2 ил. 2 табл. (/) С

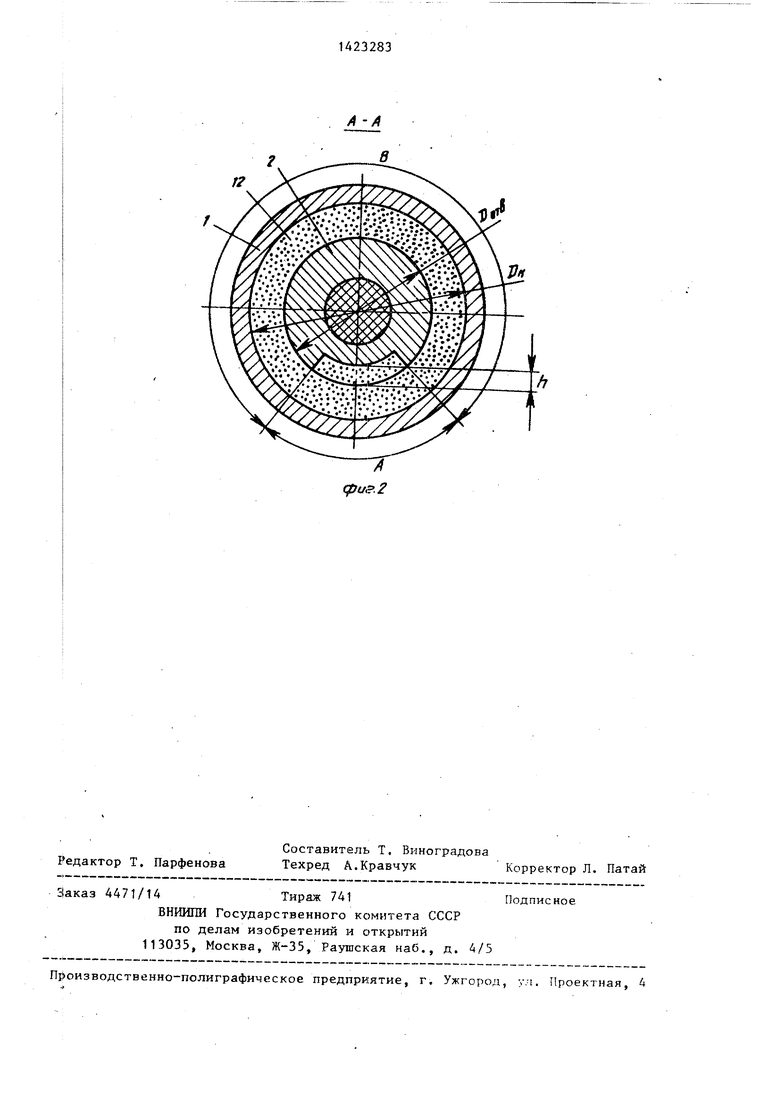

сования длинномерных изделий из по- poraKaj на фиг. 2 - сечение А-А на фиг. 1,

Устройство для непрерывного прессования длинномерных изделий из по- 15 эошка содержит корпус 1, внутри кото- зого расположены прессующий орган 3 виде полого шнека- 2 и матрица 3. lia шнеке установлено зубчатое колесо 4, соединенное с приводом (не по- 20 1сазан). В верхней части корпуса раз- «ещен загрузочный бункер 5, В матрице закреплены пластины 6, которые соединены посредством тяг 7 с траверсой 8, жестко посаженной на оправоч- 25 ый стержень 9, проходящий через полый шнек. На оправочном стержне навинчена гайка-маховик 10, осевая фикса- ipiH которой осуществляется стойкой 11,

Закрепленной на основании Со стороны 30 противоположных стенок трубы опреде35

jlaтpицы полость 12 корпуса расширена, фе диаметр D больше диаметра отвер- (|;тия DOTS на 2h, где h - глубина ка- шнека 2. Шнек 2 вступает в по- Лость на величину шага Т его винтовой йарезки.

) ;

Устройство работает следующим образом.

Вращение от привода через зубчатое Колесо 4 передается шнеку 2, Порошок 40 i|i3 загрузочного бункера 5 заполняет йинтовую полость шнека. Последним йитком шнек вьщавливает порошок в зону А выдавливания. Из зоны А выдавливания порошок поступает в зону прессования, ограниченную внутренним отверстием матрицы 3 и цилиндричес- 1|сой поверхностью оправочного стерзк- 9. Одновременно предпоследний йиток шнека вьщавливает порошок в :)ону В дополнительной подачи порош- Ка. Из зоны В порошок поступает в Аону прессования изделия со стороны, диаметрально противоположной зоне А. В зоне прессования порошок уплотняет-(j,j (|:я и экструдируется.

Выполнение полости в корпусе обеспечивает уменьшение относительной Деформации S противоположных стенок

ляЛось по формуле

S .,oo%, ы,

45

50

где &1, - перемещение в осевом направлении верхнего участка сечения трубы л. - перемещение в осевом направлении нижнего участка сечения трубы за тот же промежуток времени.

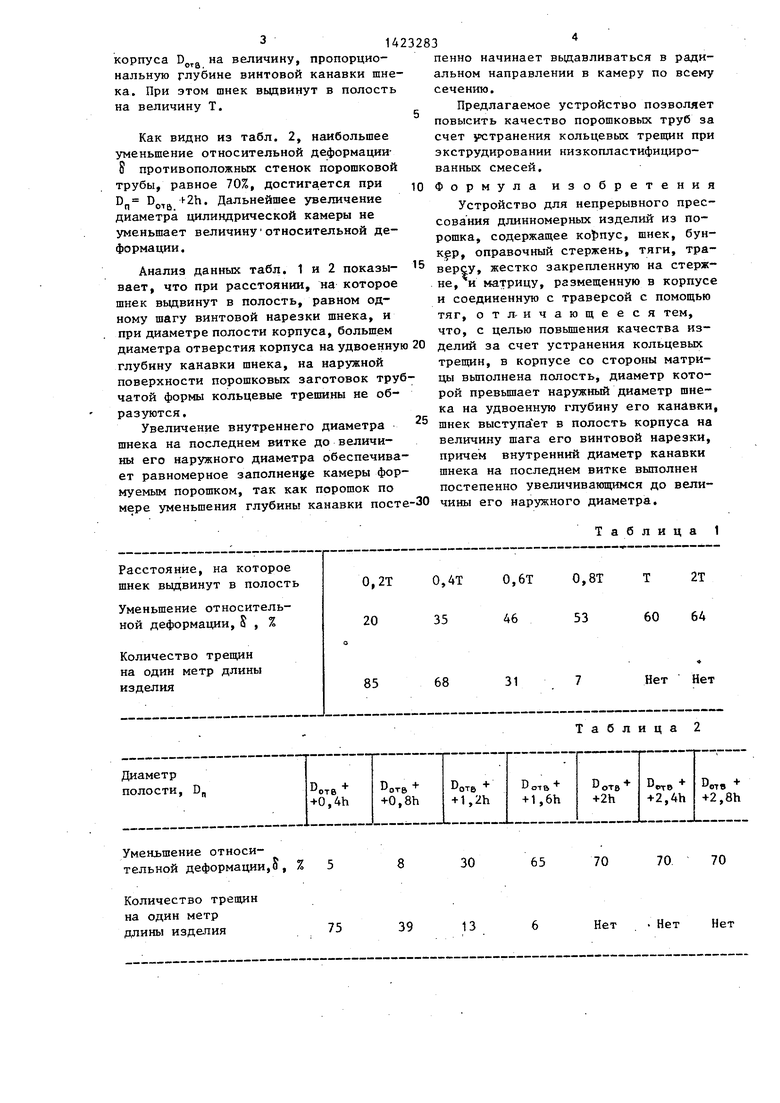

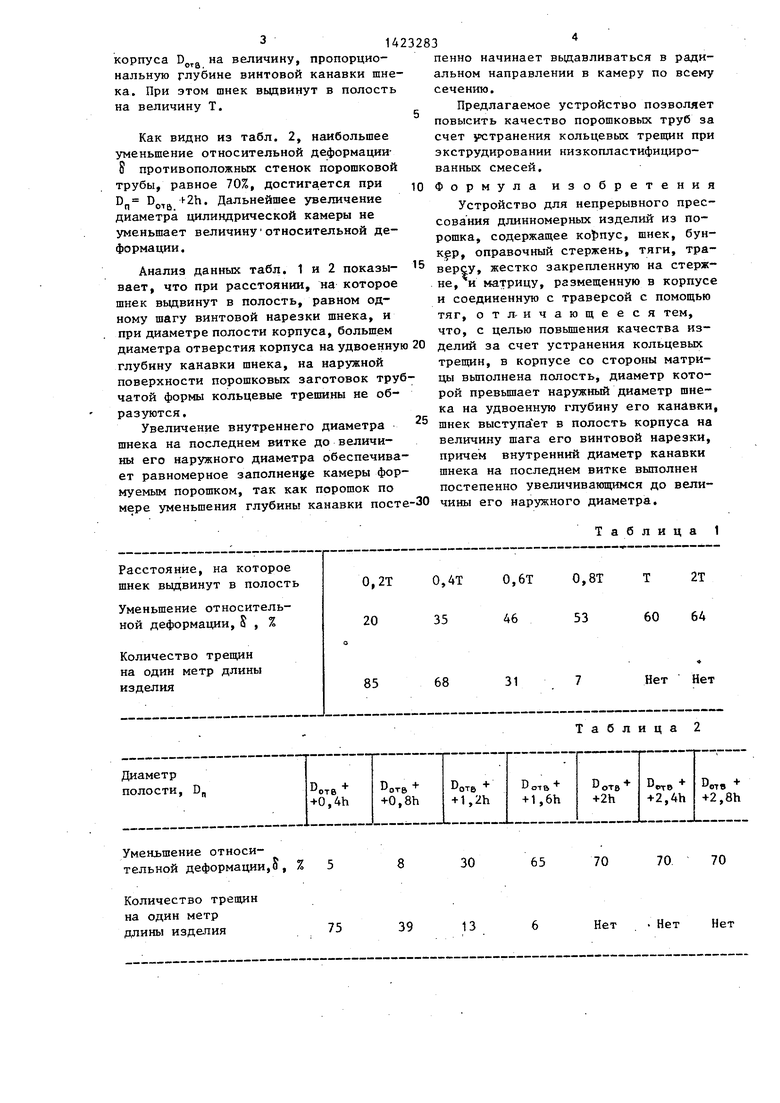

Как видно из табл. 1, при увеличении расстояния, на которое шнек вц- двинут в полость, уменьшается величина относительной деформации S и количество трещин на один метр длины получаемого изделия. Увеличение этого расстояния на величину, большую Т, нецелесообразно, так как при этом уменьшается усилие, развиваемое шнеком,

В табл. 2 приведены результаты относительной деформации S и сведения о количестве поперечных трещин на один метр длины в зависимости от ди-- аметра полости в корпусе.

Диаметр полости В„ увеличивался по сравнению с диаметром отверстия

298 К.

При проведении о.пытов было установлено, что на величину относительной деформации 3 противоположных стенок трубы, от которой зависит качество получаемых изделий, влияет расстояние, на которое входит в цилиндрическую камеру шнек, и диаметр полости.

В табл. 1 прив едены результаты изменения относительной деформации S противоположных стенок трубы и сведения о количестве поперечных трещин на один метр длины изделия в зависимости от расстояния, на которое шнек выдвинут в полость. Это расстояние изменялось пропорционально шагу Т винтовой нарезки шнека. Значение относительной деформации 8

ляЛось по формуле

S .,oo%, ы,

где &1, - перемещение в осевом направлении верхнего участка сечения трубы л. - перемещение в осевом направлении нижнего участка сечения трубы за тот же промежуток времени.

Как видно из табл. 1, при увеличении расстояния, на которое шнек вц- двинут в полость, уменьшается величина относительной деформации S и количество трещин на один метр длины получаемого изделия. Увеличение этого расстояния на величину, большую Т, нецелесообразно, так как при этом уменьшается усилие, развиваемое шнеком,

В табл. 2 приведены результаты относительной деформации S и сведения о количестве поперечных трещин на один метр длины в зависимости от ди-- аметра полости в корпусе.

Диаметр полости В„ увеличивался по сравнению с диаметром отверстия

корпуса на величину, пропорциональную глубине винтовой канавки шнека. При этом шнек выдвинут в полость на величину Т.

Как видно из табл. 2, наибольшее уменьшение относительной деформации- 8 противоположных стенок порошковой трубы, равное 70%, достига.ется при D 2l, Дальнейшее увеличение диаметра цилиндрической камеры не уменьшает величину относительной деформации.

10 Формула изобретения Устройство для непрерывного прессования длинномерных изделий из порошка, содержащее корпус, шнек, бун- , оправочный стержень, тяги, траверсу

жестко закрепленную на стержне, и матрицу, размещенную в корпусе и соединенную с траверсой с помощью тяг, отл-ичающееся тем, что, с целью повышения качества из-

Анализ данных табл. 1 и 2 показы- 5 вает, что при расстоянии, на которое шнек выдвинут в полость, равном одному шагу винтовой нарезки шнека, и при диаметре полости корпуса, большем диаметра отверстия корпуса на удвоенную 20 делий за счет устранения кольцевых глубину канавки шнека, на наружной трещин, в корпусе со стороны матри- поверхности порошковых заготовок труб- цы вьтолнена полость, диаметр кото- чатой формы кольцевые трешины не об- рой превьш ает наружный диаметр шне- разуются.

Увеличение внутреннего диаметра шнека на последнем витке до величины его наружного диаметра обеспечивает равномерное заполнение камеры формуемым порошком, так как порошок по

25

ка на удвоенную глубину его канавки шнек выступа ет в полость корпуса на величину шага его винтовой нарезки, причем внутренний диаметр канавки шнека на последнем витке выполнен постепенно увеличивающимся до велимере уменьшения глубины канавки посте-30 чины его наружного диаметра.

Расстояние, на которое шнек выдвинут в полость

Уменьшение относительной деформации,S , %

Количество трещин на один метр длины изделия

Уменьшение относительной деформации,о.

Количество трещин на один метр длины изделия

75

пенно начинает выдавливаться в радиальном направлении в камеру по всему сечению. Предлагаемое устройство позволяет

повысить качество порошковых труб за счет устранения кольцевых трещин при экструдировании низкопластифицированных смесей.

Формула изобретения Устройство для непрерывного прессования длинномерных изделий из порошка, содержащее корпус, шнек, бун- , оправочный стержень, тяги, траделий за счет устранения кольцевых трещин, в корпусе со стороны матри- цы вьтолнена полость, диаметр кото- рой превьш ает наружный диаметр шне-

версу

жестко закрепленную на стержне, и матрицу, размещенную в корпусе и соединенную с траверсой с помощью тяг, отл-ичающееся тем, что, с целью повышения качества из-

делий за счет устранения кольцевых трещин, в корпусе со стороны матри- цы вьтолнена полость, диаметр кото- рой превьш ает наружный диаметр шне-

делий за счет устранения кольцевых трещин, в корпусе со стороны матри- цы вьтолнена полость, диаметр кото- рой превьш ает наружный диаметр шне-

ка на удвоенную глубину его канавки, шнек выступа ет в полость корпуса на величину шага его винтовой нарезки, причем внутренний диаметр канавки шнека на последнем витке выполнен постепенно увеличивающимся до велиТаблица 1

0,2Т0,4Т0,6Т0,8Т

2Т

35

46

53

60 64

85

68

31

Нет Нет

Таблица 2

65

70

70

70

13

Нет

Нет

Нет

ff

cpuff.2

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ формования трубных заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1041212A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-15—Публикация

1987-01-07—Подача