1 13

Изобретение относится к порошковой металлургии, в частности к уст- ройствай для непрерывного прессования пластифицированных порошков.

Цель изобретения - повьппение про- иэводительности устройства.

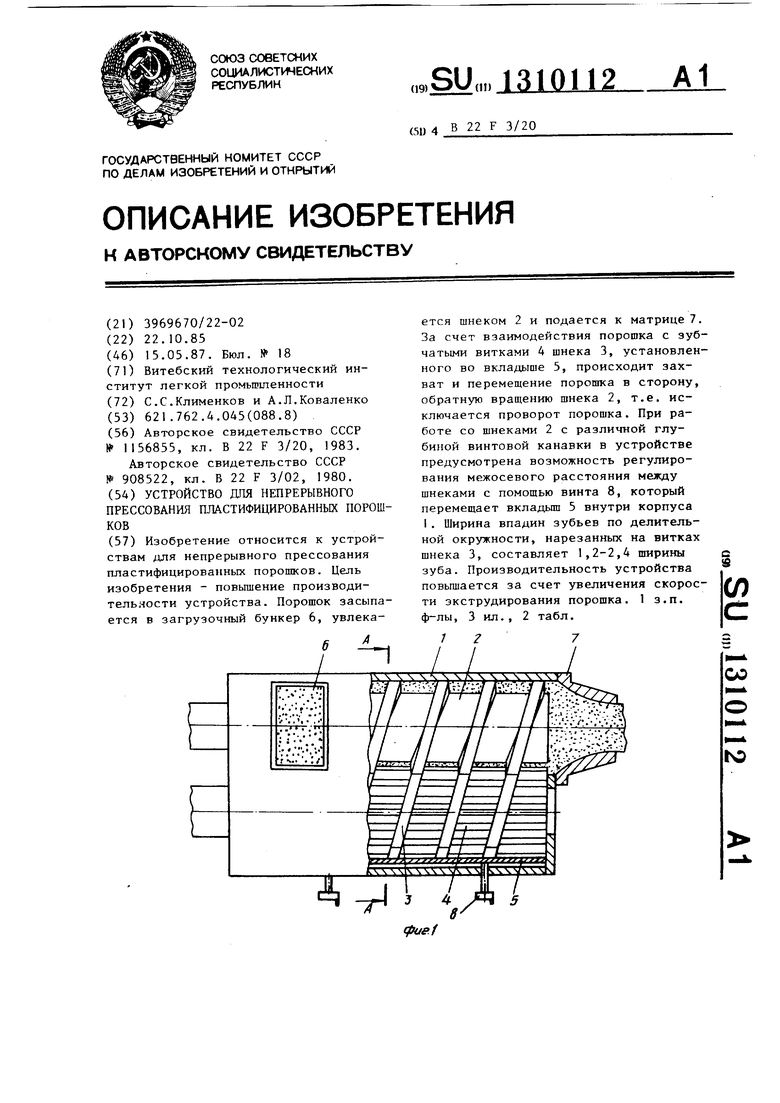

На фиг.1 представлено устройство, общий вид, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - профиль зубьев шнека.

Устройство состоит из корпуса 1,в котором с возможностью вращения расположены шнек 2 и узел для исключения проворота порошка, выполненный в виде шнека 3 с зубчатыми витками 4, установленного во вкладьппе 5. Устройство снабжено загрузочньп бункером 6 установленным на корпусе 1, и матрицей 7. В корпусе 1 расположен регулировочный винт 8. Ширина впадин зубьев по делительной окружности равна 1,2-1,4 ширины зуба.

Устройство работает следующим об-, разом.

Порошок засыпается в загрузочный бункер 6, увлекается шнеком 2 и подается к матрице 7. В процессе продвижения к матрице порошок уплотняется и стремится при зтом провернуть ся вместе со шнеком 2, но за счет взаимодействия порошка с зубчатыми витками 4 шнека 3 происходит захват и перемещение порошка в сторону, обратную вращению щнека 2, т.е. исклю- чается проворот порошка. Вращательное движение обоим шнекам сообщается от приводов в одном направлении. Частоты вращения шнеков выбираются таким образом, чтобы осевые скорости витков щнеков были одинаковы.

При работе со шнеками с различной глубиной винтовой канавки в устройстве предусмотрена возможность регулирования межосевого расстояния Б между щнеками, т.е. глубины врезания зубьев шнека 3 в порошок. Регулировка осуществляется винтом 8, который перемещает вкладьш с расположенным в нем шнеком внутри корпуса 1.

Был проведен эксперимент по прессованию различных порошков. В качестве пластификатора использовался парафин.

Результаты эксперимента приведены в табл.I.

Таблица I

Материал

Скорость экструдирова- ния, мм/мин,на устройстве

.Известном Предлагаемом

5

5 0

0

5

0

5

Результаты эксперимента свидетельствуют о том, что скорость экс- трудирования на предлагаемом устройстве, а следовательно, и производительность в 1,4 раза вьш1е, чем на известном устройстве. Это объясняется тем, что в известном устройстве порошок удерживается от проворота в месте контакта с шипами. Если диаметр шипов меньше, чем ширина винтовой канавки шнека, то порошок обтекает шины и проворачивается вместе со шнеком относительно корпуса. Увеличение диаметра шипов приводит к увеличению ширины пазов для прохождения щипов. Порошок, заполнивший пазы, не продвигается в осевом направлении к насадке. Таким образом, с увеличением диаметра шипов увеличивается ширина пазов для прохождения шипов, что приводит к уменьшению количества порошка, продвигающегося в осевом направлении к насадке, а следовательно, к снижению производительности устройства. В предлагаемом устройстве зубья витков дополнительного шнека заполняют все межвитковое пространство экструдирующего шнека и на его витках нет необходимости выполнять пазы.

Был также проведен эксперимент для определения оптимальной ширины впадин между зубьями витков шнека. В качестве критерия для оценки было выбрано отношение длины дуги впадин

313101124

no делительной окружности к ши- бьями. Зубья имеют эрольвентный рине зуба Ь (фиг.З), Спрессован ряд ттрофиль. изделий на шнеках с различной шириной впаднн между зуРезультаты эксперимента приведены в табл.2 (материал-порошок железаПЖ2М2)

1,2 1,4 1,,8 2,0 2,2 ,4 ,6

Скорость экструдирования 18,2 18,9 20,3 20,3 20,4 20,4 20,3 20,2 19,0

Как видно из табл.2, оптимальным является соотношение ,4. Когда tf, ; 1,4 bj , зубья забиваются порошком, а при соотношении ,4Ь образуется зона порошка, находящаяся между двумя соседними зубьями витков дополнительного шнека, которая не захватывается зубьями и проворачивается вместе со шнеком, что приводит к снижению производительности устройства.

Таким образом, применение предлагаемого устройства позволяет повысить производительность изготовления изделий за счет увеличения скорости экс- трудирования материалов.

25

30

Формула изобретения

1. Устройство для непрерывного прессования пластифицированных порошбьями. Зубья имеют эрольвентный ттрофиль.

Результаты эксперимента приведены в табл.2 (материал-порошок железаПЖ2М2) .

Таблица 2

ков, содержащее корпус, загрузочный бункер, экструдирующий шнек, матрицу и размещенный в корпусе узел для исключения проворота порошка, отличающееся тем, что, с целью повышения производительности устройства, узел для исключения проворота порошка выполнен в виде вкладыша и установленного в нем дополнительного шнека, при этом витки дополнительного шнека размешены в межвитковом пространстве экструдирующего шнека, а на витках дополнительного шнека нарезаны зубья, ширина впадин которых по делительной окружности равна 1,2- 2,4 ширины зуба.

2. Устройство по п.1, о т л и - чающееся тем, что вкладыш установлен с возможно,стью поперечного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования многослойных изделий из металлических порошков | 1986 |

|

SU1342597A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1983 |

|

SU1156855A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для непрерывного прессования порошков | 1988 |

|

SU1577924A2 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1565725A2 |

| Устройство для непрерывного прессования пластифицированных порошков | 1980 |

|

SU908522A1 |

| Устройство для непрерывного формования изделий из порошков | 1986 |

|

SU1379092A1 |

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Устройство для непрерывного прессования изделий из порошков | 1987 |

|

SU1528621A1 |

| Устройство для непрерывного прессования порошков | 1982 |

|

SU1199447A1 |

Изобретение относится к устройствам для непрерывного прессования пластифицированных порошков. Цель изобретения - повышение производительности устройства. Порошок засыпается в загрузочный бункер 6, увлекается шнеком 2 и подается к матрице 7. За счет взаимодействия порошка с зубчатыми витками 4 шнека 3, установленного во вкладыше 5, происходит захват и перемещение порошка в сторону, обратную вращению шнека 2, т.е. исключается проворот порошка. При работе со шнеками 2 с различной глубиной винтовой канавки в устройстве предусмотрена возможность регулирования межосевого расстояния между шнеками с помощью винта 8, который перемещает вкладьщ: 5 внутри корпуса I. Ширина впадин зубьев по делительной окружности, нарезанных на витках шнека 3, составляет 1,2-2,4 ширины зуба. Производительность устройства повышается за счет увеличения скорости экструдирования порошка. 1 з.п. ф-лы, 3 ил., 2 табл. 127 (Л I м ГС

cfJue2

Редактор Н.Киштулинец

Составитель Г.Загорская

Техред Л.Олейник . Корректор М.Шароши

Заказ 1825/10Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

СриеЗ

| Устройство для непрерывного прессования пластифицированных порошков | 1983 |

|

SU1156855A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1980 |

|

SU908522A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-15—Публикация

1985-10-22—Подача