его длине. Это обеспечивается выбором геометрических размеров канавок.

Например, постоянство объема канавок может быть обеспечено если ширина каждой последующей канавки шнека равн-а

t / , (Дсрд-цг

In - In- И-) ,

UffH

где/,,- ширина л-й канавки шнека; tn- - ширина п-1 канавки шнека; Цр„ - средний диаметр n-й канавки шнека;Dcf - средний диаметр п-1 канавки шнека.

Уст ройство работает следующим образом.

Из загрузочного бункера 5 порошок захватывается вращающимся шнеком 2. Продвигаясь по канавкам шнека, порошок уплотняется и подается в разъемную гильзу 3. в которой торцом винтовой лопасги шнека осуществляется прессование порошка. Поскольку наружный диаметр последнего витка шнека равен внутреннему диаметру гильзы происходит равномерное распределение плотности по сечению изделия. В процессе прессования гильза вместе со спрессованной частью изделия выдвигается по корпусу 1 и стержню 4. При этом рабочая длина шнека остается постоянной, что позволяет развивать максимальное усилие прес50

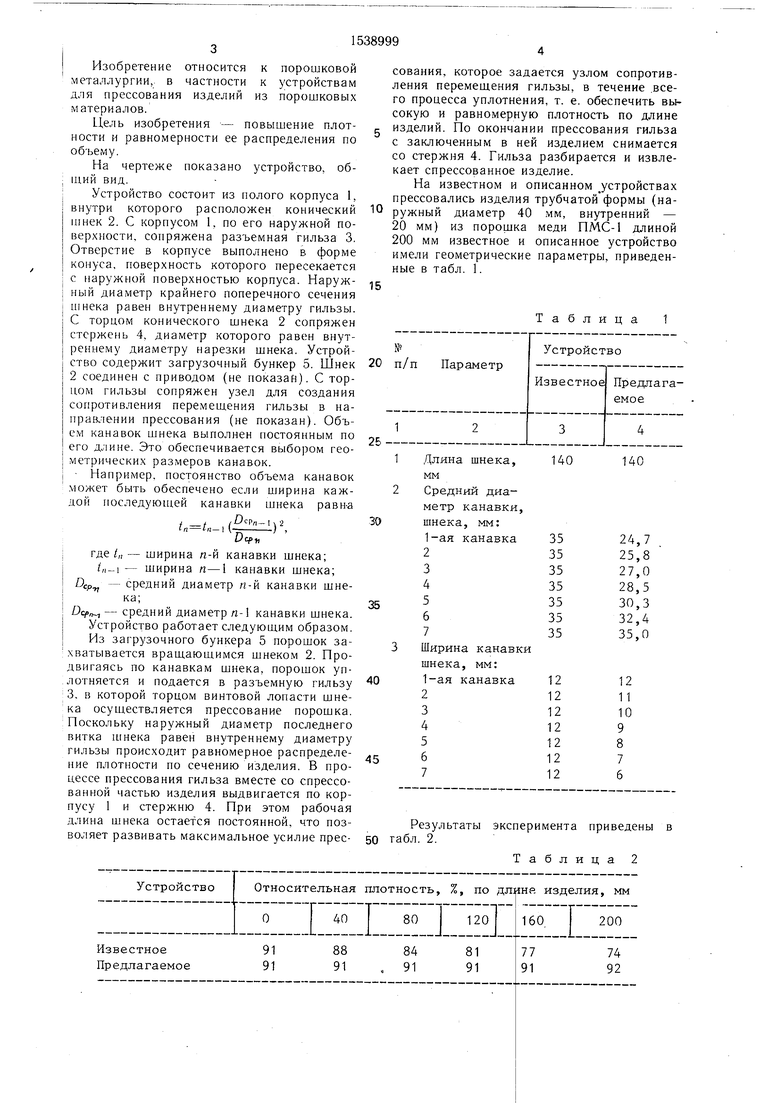

Результаты эксперимента приведены в табл. 2.

Таблица 2

Данные табл. 2 показывают, что описанное устройство позволяет расширить технологические возможности за счет получения изделий высокой плотности с равномерным ее распределением по длине.

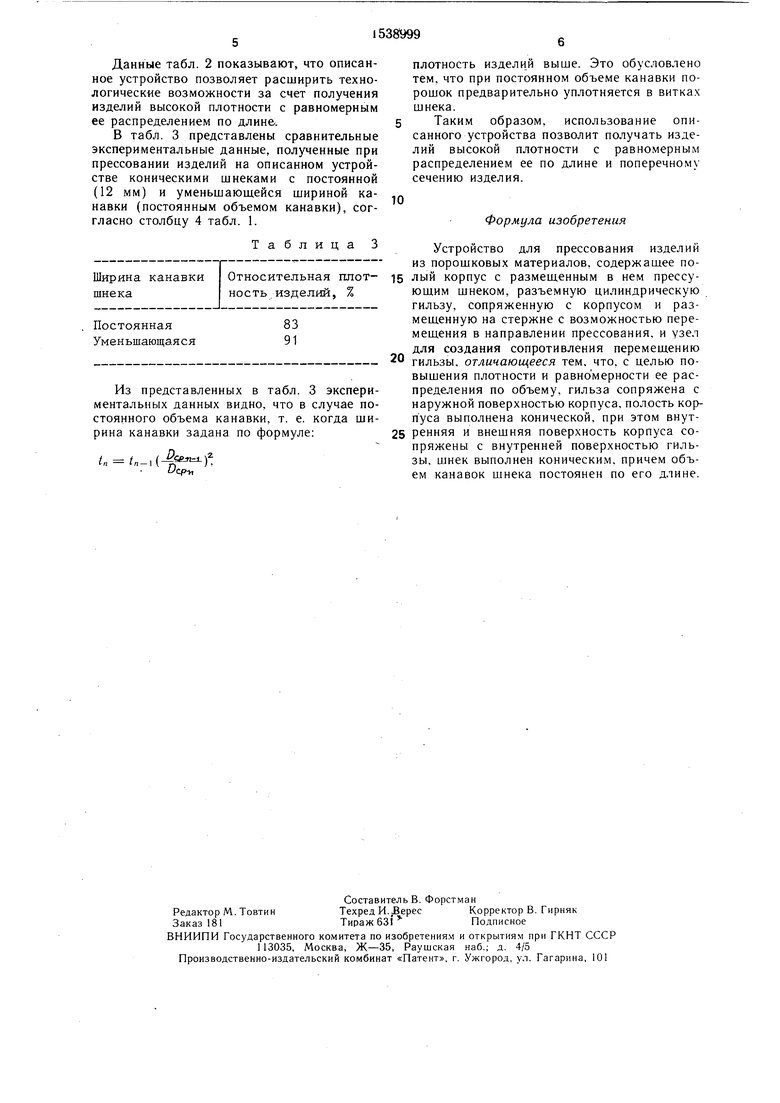

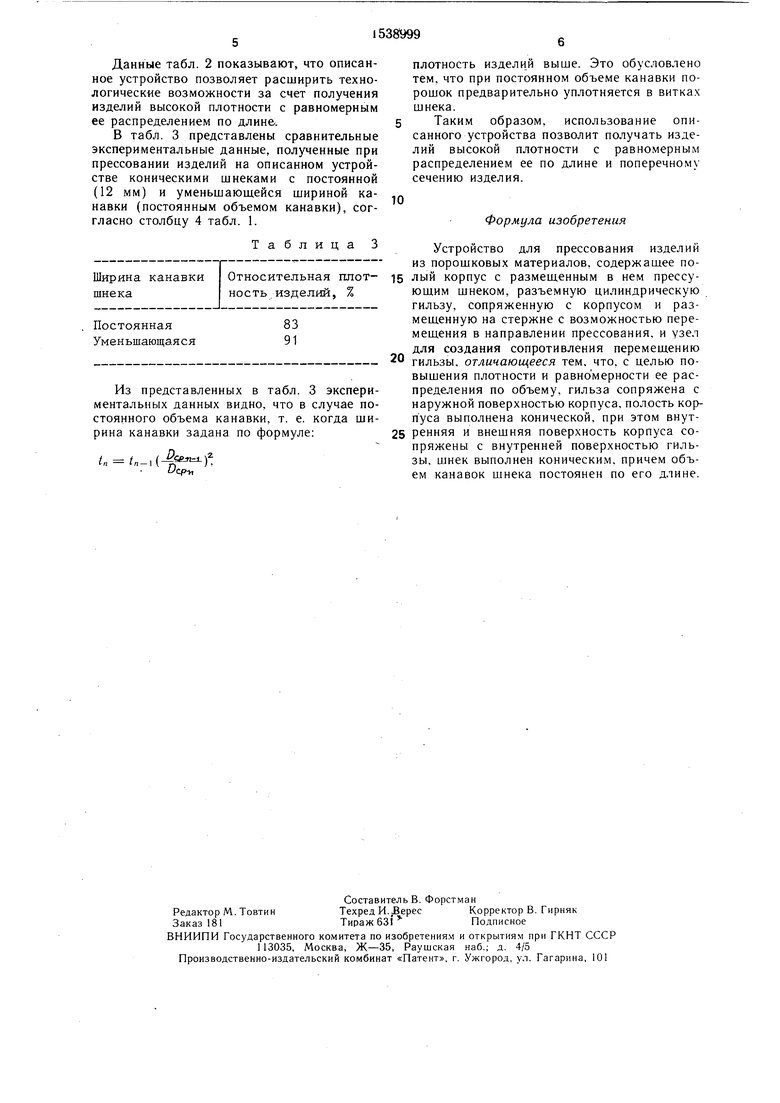

В табл. 3 представлены сравнительные экспериментальные данные, полученные при прессовании изделий на описанном устройстве коническими шнеками с постоянной (12 мм) и уменьшающейся шириной канавки (постоянным объемом канавки), сог- гласно столбцу 4 табл. 1.

Таблица 3

Из представленных в табл. 3 экспериментальных данных видно, что в случае постоянного объема канавки, т. е. когда ширина канавки задана по формуле:

ta ta-l(. Ucp-н

плотность изделий выше. Это обусловлено тем. что при постоянном объеме канавки порошок предварительно уплотняется в витках шнека.

Таким образом, использование описанного устройства позволит получать изделий высокой плотности с равномерным распределением ее по длине и поперечному сечению изделия.

10

Формула изобретения

Устройство для прессования изделий из порошковых материалов, содержащее полый корпус с размещенным в нем прессующим шнеком, разъемную цилиндрическую гильзу, сопряженную с корпусом и размещенную на стержне с возможностью перемещения в направлении прессования, и узел для создания сопротивления перемещению гильзы, отличающееся тем. что. с целью повышения плотности и равномерности ее распределения по объему, гильза сопряжена с наружной поверхностью корпуса, полость корпуса выполнена конической, при этом внутренняя и внешняя поверхность корпуса сопряжены с внутренней поверхностью гильзы, шнек выполнен коническим, причем объем канавок шнека постоянен по его длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1245444A2 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1565725A2 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для непрерывного прессования изделий из порошков | 1987 |

|

SU1528621A1 |

| Устройство для формования порошковых материалов | 1987 |

|

SU1447573A1 |

| Устройство для непрерывного прессования порошков | 1982 |

|

SU1199447A1 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| Способ определения энергосиловых параметров процесса экструдирования порошков в шнеке | 1985 |

|

SU1290135A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

Изобретение относится к порошковой металлургии. Целью изобретения является повышение плотности и равномерности ее распределения по объему. Из загрузочного бункера 5 порошок захватывается вращающимся коническим шнеком 2. Продвигаясь по канавкам шнека, имеющим постоянный объем по длине шнека, порошок равномерно уплотняется и подается в разъемную гильзу 3. Т.к. наружный диаметр последнего витка шнека равен внутреннему диаметру гильзы, происходит равномерное распределение плотности по сечению изделия. В процессе прессования гильза вместе со спрессованной частью изделия выдвигается по корпусу 1 и стержню 4. При этом рабочая длина шнека остается постоянной, что позволяет развивать максимальное усилие прессования, которое задается узлом сопротивления перемещения гильзы, т.е. обеспечить высокую и равномерную плотность по длине изделия. По окончании прессования гильза 3 с заключенным в ней изделием снимается со стержня 4, гильзу разбирают и извлекают изделие. 1 ил.

| Устройство для экструдирования полых изделий из порошка | 1986 |

|

SU1323234A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Устройство для прессования изделий из порошковых материалов | 1973 |

|

SU461848A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-03—Подача