Изобретение относится к сварке, а именно к способам сварки цилиндрических полых деталей, преимущественно испытывающих в процессе эксплуатации циклические нагрузки, и может быть использовано в энергомашиностроении и других отраслях промышленности.

Цель изобретения - увеличение надежности и долговечности соединения за СЧРТ повышения его усталостной прочности.

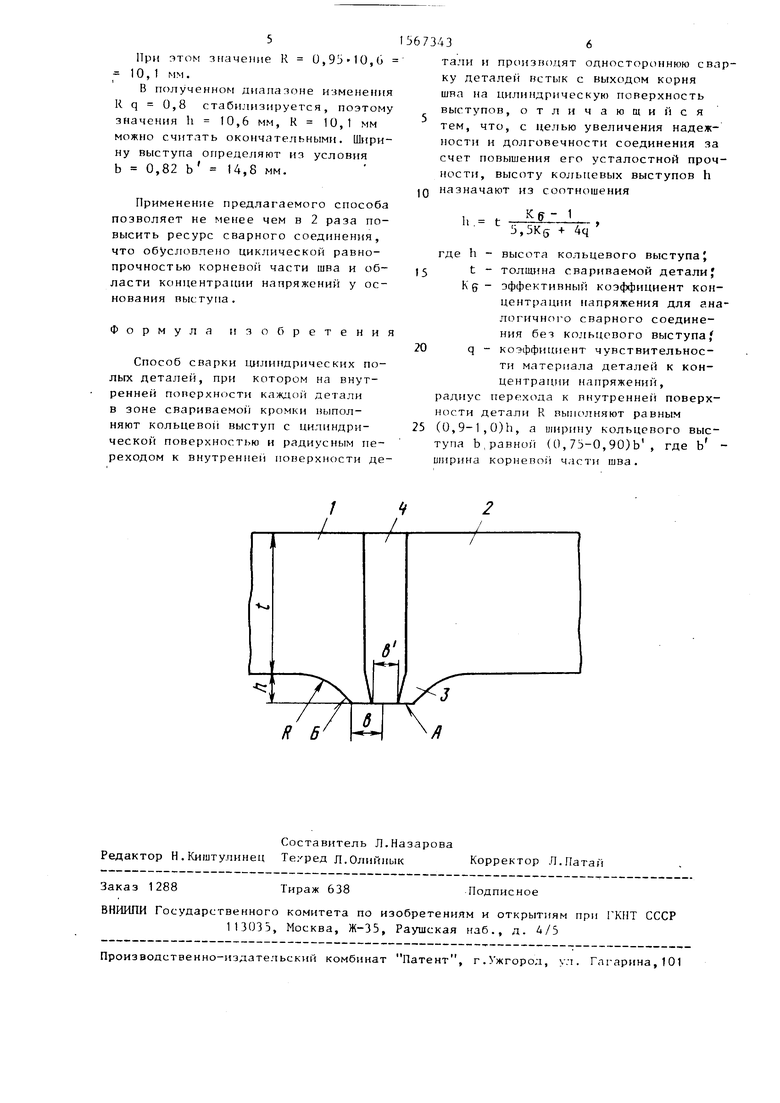

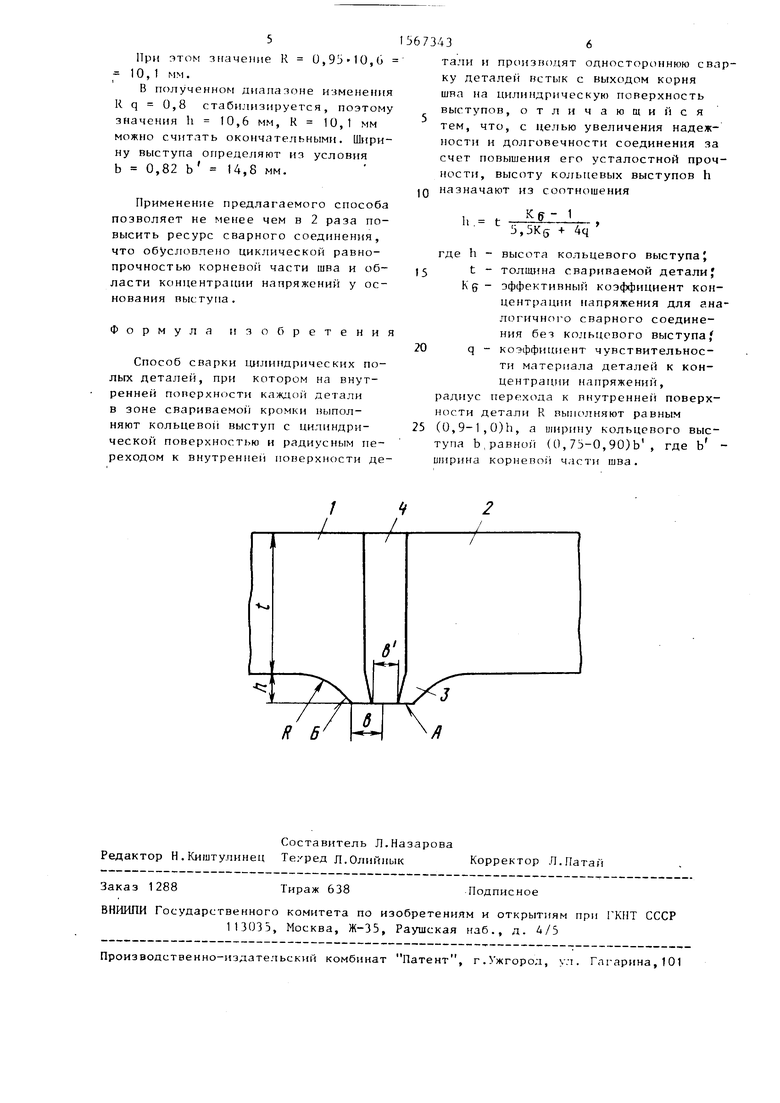

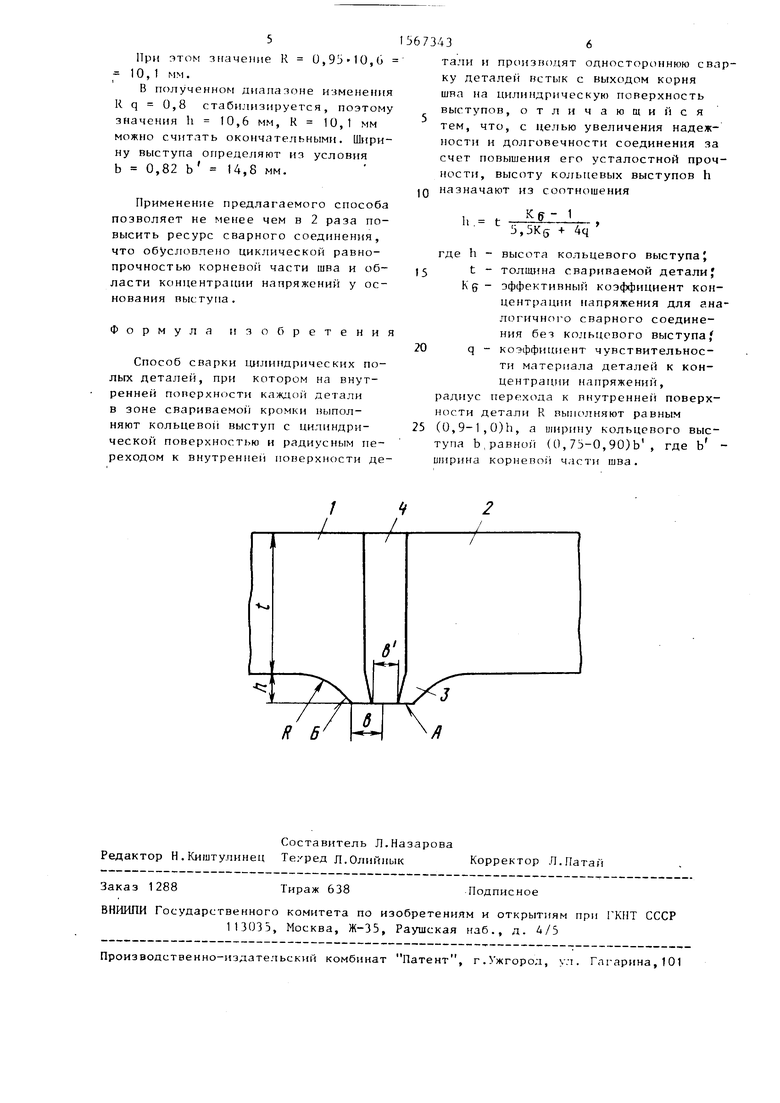

На чертеже представлена схема сварного соединения.

На внутренней поверхности каждой из деталей 1 и 2 толщиной t в зоне свариваемых кромок выполняют кольцевой выступ 3, высотой h. Переход от цилиндрической поверхности А выступа к внутренней поверхности деталей 1 и 2 осуществляют на поверхности Б с радиусом R, после чего детали 1 и собирают между собой встык и сварин.чют односторонним швом 4 любым известным способом. Ширина корневой части шва 4, выходящая на цилиндрическую поверхность выступов А, составляет Ь .

Высоту Ь выступа 3 назначают из соотношения

и , . Kff- 1 5,5K6+4q

где Kg- - эффективный коэффициент

концентрации напряжений для аналогичного сварного соединения без выступов, q - коэффициент чувствительности материала деталей к концентрации напряжений. Радиус перехода R выполняют равным (0,9-1,0)Ь, а ширину кольцевых выступов b (0,75-0,9)b .

Ширину выступа b нельзя выбирать в зависимости от высоты выступа h, так как в ряде случаев высота выступа может быть незначительной. Не- целесообразно связывать выбор высоты выступа с глубиной концентраторов напряжений. При характеристике сопротивления усталости материала указанных зон сварного соединения крите рнй оптимальности сводится к следующему: сварное соединение с разгружающим выступом оптимально при равенстве эффективных коэффициентов концентрации напряжений Kg в основном металле и в корне шва при минимальном значении теоретического коэффициента концентрации напряжений у основания выступа.

При увеличении b более чем b 0,9 b при прочих равных условиях эффект разгрузки уменьшается на 45%, а коэффициент концентрации напряжений в основании выступа увеличиваетс на 12%. При этом исходили из того, что в практике односторонней сварки встык изделий ширина шва, как правило, не превышает 20 мм.

Зависимости для выбора R-основног геометрического размера выступа установлены для изменения R(0,9-1,0)h В случае R 0,9Ь сопротивление усталости основания выступа может оказаться существенно меньше корня шва. Для R 1,0h наряду со снижением разгрузки корневой части шва может быть нарушено условие его ультразвукового контроля (одного из

0

5 0

5 JQ

. д

CQ -,

основных методов неразрушающего контроля сварных соединений).

Зависимости для h получены из критерия оптимальности сварного соединения в виде уМо г /q-(1-q)/q, где Ыр , Ы - линейные функции от h/t, соответственно коэффициент концентрации напряжений у основания выступа и коэффициент снижения напряжений в корневой части шва.

Расчет h ведут методом последовательного приближения, так как q Ј (&a,(3 / $ъ, К) . Находят h для q f(&Q,c/frft ctR;) с заданным R,- определяют R из условия R(0,9-1,0)h и сравнивают с заданным и т.д. Процесс определенияh упрощается тем, что q в области конструктивных концентраторов напряжений в большей степени зависит от механических свойств материала ( $0)/(зь) , чем от h. Ширину выступа находят из условия b - (0,5-0,9)b . Разгружающий кольцевой выступ выполняют согласно определенных значений h, R, b.

Пример. Сваривали двухдисковую модель (полые кольца) ротора турбины низкого давления РНДК-500- 65/3000, выполненную из стали 34Х1М, у которой отношение 5о,2 / 0,6, где , - соответственно предел текучести и предел прочности.

Высота шва 80 мм, ширина корня шва b 18 мм.

По известной методике определяют эффективный коэффициент концентрации напряжений Kg- сварного соединения без разгружающего выступа. Для «сварного соединения с неудаленным корнем, надрывами в зонах зашлаковок Kg составил Kg Х 5,3 (дефект в корне шва глубиной 3 мм). Для конструкционных сталей в среднем q 0,6-1 в области конструктивных концентраторов напряжений. Выбирают q 0,6 (для R 1,5 и бов/в 0,6), определяют высоту h разгружающего выступа

Ь 805,.О,6

Находят R из условия ,95 h 10,4 мм.

Определяют h исходя из уточненного значения

. q - Пвол/ff, R 1(М о,о;

во

5.3 - 1

5,5-5,3 -f 4-0,8

10,6 мм ,

При -этом значение К 0,93-10,0 10,1 мм.

В полученном диапазоне изменения К q 0,8 стабилизируется, поэтому значения h 10,6 мм, К 10,1 мм можно считать окончательными. Ширину выступа определяют из условия b 0,82 b 14,8 мм.

Применение предлагаемого способа позволяет не менее чем в 2 раза повысить ресурс сварного соединения, что обусловчено циклической равно- прочностью корневой части шва и области концентрации напряжении у основания выступа.

Формула изобретения

Способ сварки цилиндрических полых деталей, при котором на внутренней поверхности каждой детали в зоне свариваемон кромки выполняют кольцевой выступ с цилиндрической поверхностью и радиусным переходом к внутренней поверхности де

тати и производят одностороннюю сварку деталей встык с выходом корня шва на цилиндрическую поверхность выступов, отличающийся тем, что, с целью увеличения надежности и долговечности соединения за счет повышения его усталостной прочности, высоту кольцевых выступов h назначают из соотношения

h t

«g- 1

j,5K5 + 4q

где h - высота кольцевого выступаJ t - толщина свариваемой детали

KЈ- эффективный коэффициент концентрации напряжения для аналогичного сварного соединения без кольцевого выступа, q - коэффициент чувствительности материала деталей к концентрации напряжений,

радиус перехода к внутренней поверхности детали R выполняют равным (0,9-1,0)h, а ширину кольцевого выступа b равной (0,7Ь-0,90)Ь , где b - ширина корнепои чапи шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки цилиндрических полых деталей | 1988 |

|

SU1567344A1 |

| Способ сварки цилиндрических полых деталей | 1990 |

|

SU1727970A1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ШТАМПОСВАРНЫХ ДОНЬЕВ | 2009 |

|

RU2415741C1 |

| Способ сварки патрубка с оболочковой конструкцией | 1991 |

|

SU1798093A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| Способ подготовки заготовок под электрошлаковую сварку | 1979 |

|

SU959956A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

Изобретение относится к сварке, а именно к способам сварки цилиндрических полых деталей, преимущественно испытывающих в процессе эксплуатации циклические нагрузки, и может быть использовано в энергомашиностроении и других отраслях машиностроения. Цель изобретения - увеличение надежности и долговечности соединения за счет повышения его усталостной прочности. На внутренней поверхности деталей 1 и 2 в зоне свариваемых кромок выполняют кольцевые канавки А глубиной H = T(K - 1 - 2,1 Q/4K + 5Q), где T - толщина свариваемых кромок

K - эффективный коэффициент концентрации напряжений для аналогичного сварного соединения без кольцевой канавки

Q - коэффициент чувствительности материала деталей к концентрации напряжений. Радиус перехода от дна канавки к кольцевому цилиндрическому пояску, образовавшемуся на свариваемой краске, берут равным (0,9 - 1,0) H. Ширину пояска B выбирают из условия B = (0,75 - 0,90) B, где B - ширина корневой части сварного шва 3. 1 ил.

Составитель Л.Назарова Редактор Н.Киштулинец Техред л.ОлнйныкКорректор П.Патан

Заказ 1288

Тираж 638

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 1)3035, Москва, Ж-35, Раушская наб., д. А/5

Подписное

| Сб | |||

| Вопросы прочности крупных деталей машин, № 112, М.: Машиностроение, 1976, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-30—Публикация

1988-01-26—Подача