Изобретение относится к сварке, а именно к способам сварки цилиндрических полых детален, преимущественно испытывающих в процессе эксплуатации циклические нагрузки, и может быть использовано в энергомашиностроении и других отраслях промышленности .

Цель изобретения - увеличение надежности и долговечности соединения за счет повышения его усталостной прочности .

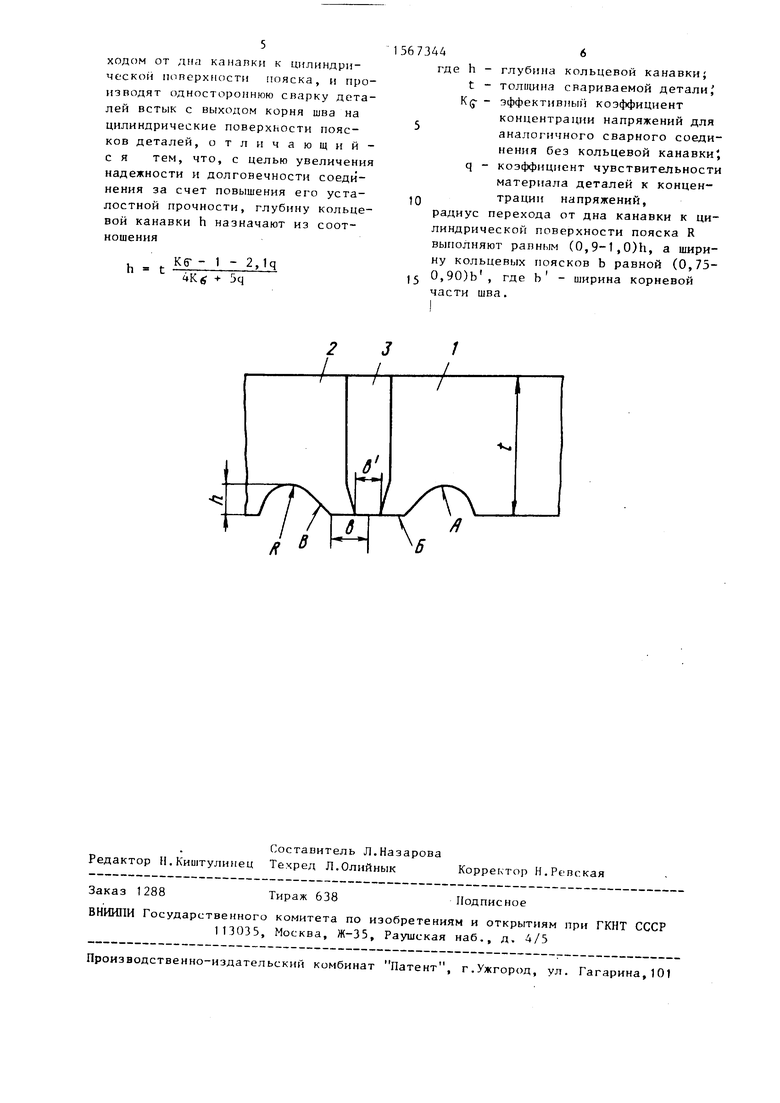

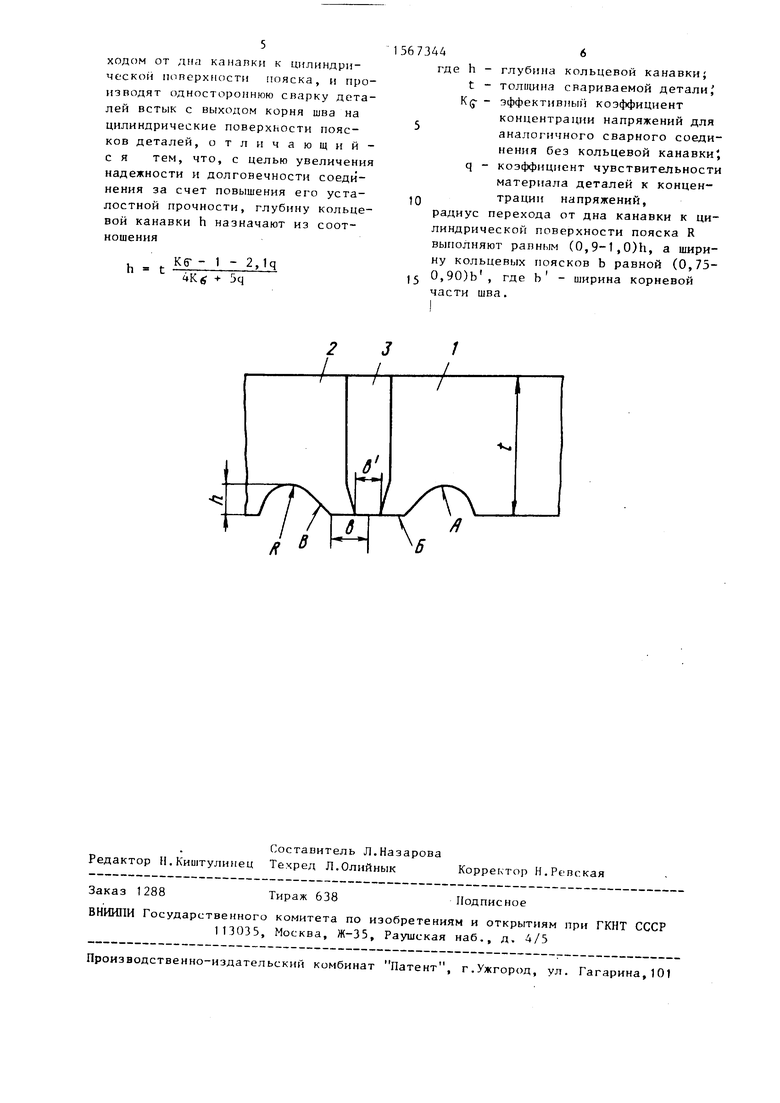

На чертеже представ гена схема сварного соединения.

На внутренней поверхности каждой из деталей 1 и 2 толцшиы t в зоне свариваемых кромок выполняющих кольцевую канавку А глубиной И, в результате чего образуется непосредственно примыкающий к спариваемой кромке цилиндрический ко гьцевой поясок Ь шириной Ь. Переход от дна канавки А к цилиндричесьои поверхности кольцевого пояска Ь OL л сгваяется

по поверхности В радиусом R, после чего детали собирают между собой встык и сваривают односторонним швом 3 любым известным способом. Ширина корневой части шва 3, выходящая на цилиндрическую поверхность пояска Б, составляет Ь .

Глубину канавки h назначают из соотношения

Kg - 2,1q 4 Кб+эц

где Kg- эффективным коэффициент концентрации напряжений для аналогичного сварного соединения без кольцевой канавки ,

q - коэффициент чувствительности материала деталей к кон- центрации напряжении. Радиус перехода R назначают равным (0,9-1,0)h, а ширину кольцевых поясков b (0,75-0,9)bl.Экспериментально на тестовых мо- делях установлено, что в случае ,5b сварка встык может привести к потере геометрии прикорневой зоны. При Ъ 1,8b наблюдается снижение эффекта разгрузки корневой части шва. При увеличении b в два раза по отношению к b 1,8b( при прочих.равных условиях эффект разгрузки уменьшается на 45%, а коэффициент концентрации напряжений в основании выступа увеличивается на 12%. При этом исходят из того, что в практике односторонней сварки встык изделий ширина шва, как правило, не превышает 20 мм.Зависимости для выбора К-основ- ного геометрического размера выступа установлены для изменения R (0,9-1,0)h. В случае ,9h сопротивление усталости основания вые- тупа может оказаться существенно меньше корня шва. Для ,0h, наряду со снижением разгрузки корневой части шва, могут быть нарушены условия его ультразвукового контроля (одного из основных методов неразрушающего контроля сварных соединений) Расчет h ведут методом последовательного приближения, так как q i(&o,, R) Находят h1, для q; f (6 0,1/6 % с, R;) с заданным R,, определяют R из условия R(0,9-l,0)h и сравнивают с заданным и т.д. Процесс определения h упрощается тем,

5

5

Q

5 .« 5

0

что q в области конструктивных концентраторов напряжений в большей степени зависит от механических свойств материала (Зо,1/6е). чем от R.

Пример. Сваривали полые кольца (диски) ротора турбины низкого давления РИД К-500-65/3000, выполненные из стали 34Х1М, у которой отношение &ai 0,6, где , 6Ь - соответственно предел текучести и предел прочности. Высота шва 80 мм, ширина корня шва Ь( 18 мм. По известной методике определяют эффективный коэффициент концентрации напряжении К f сварного соединения без разгружающей канавки. Для сварных соединений с неудаленным корнем, надрывами в зонах зашлаковок КЈ составил KЈ 5,3. В области конструктивных концентраторов напряжений q изменяется в пределах q 0,6-1,0.

Выбирают q 0,6, определяют высоту h разгружающего выступа при наличии кольцевых канавок

. „„ 5,3-1-2,1-0,6 ...

Ь 8° 45,3+5 0,6 10 °ММОтсюда, R 0,95 h 9,5 мм. Определяют h, исходя из уточненного значения q 0,8 (для ,5).

, сп 5,3-1-2,1-0,8 0 п

h 8° 4.5.3+5.0.8 83 ММ

При 3TOMR 0,958,3 7,9 мм. Полученные значения h 8,3 мм, R 7,9 мм можно считать окончательными,так как значения q стабилизируются: q 0,8 в полученном диапазоне изменения R.

Применение предлагаемого способа позволяет не менее чем в 2 раза повысить ресурс сварного соединения, что обусловлено циклической равнопроч- ностью корневой части шва и области концентрации напряжении у основания пояска.

Формула изобретения

Способ сварки цилиндрических полых деталей, при котором на внутренней поверхности каждой детали в зоне свариваемой кромки выполняют кольцевой поясок с цилиндрической поверхностью, отделенный от остальной внутренней поверхности детали кольцевой канавкой с радиусным переходом от дна канавки к цилиндрической поверхности пояска, и производят одностороннюю сварку деталей встык с выходом корня шва на цилиндрические поверхности поясков деталей, отличают, и й- с я тем, что, с целью увеличения надежности и долговечности соединения за счет повышения его усталостной прочности, глубину кольцевой канавки h назначают из соотношения

h Кб- - 1 2, Ц

4K«S + 5q

673446

где h - глубина кольцевой канавки;

t - толщина свариваемой детали, Kg- - эффективный коэффициент

концентрации напряжений для аналогичного сварного соединения без кольцевой канавки , q - коэффициент чувствительности

материала деталей к концен- JQ трацин напряжений,

радиус перехода от дна канавки к цилиндрической поверхности пояска R выполняют рапным (0,9-1,0)h, а ширину кольцевых поясков Ь равной (0,75- 15 0,90)Ь , где b - ширина корневой части шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки цилиндрических полых деталей | 1988 |

|

SU1567343A1 |

| Способ сварки цилиндрических полых деталей | 1990 |

|

SU1727970A1 |

| Способ сварки патрубка с оболочковой конструкцией | 1991 |

|

SU1798093A1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| Способ сварки плавлением стыковых соединений | 1989 |

|

SU1609572A1 |

| Способ шовной сварки трением | 1985 |

|

SU1393566A1 |

| Способ сварки кольцевых стыков | 1986 |

|

SU1391843A1 |

| Способ подготовки заготовок под электрошлаковую сварку | 1979 |

|

SU959956A1 |

Изобретение относится к сварке, а именно к способам сварки цилиндрических полых деталей, преимущественно испытывающих в процессе эксплуатации циклические нагрузки, и может быть использовано в энергомашиностроении и других отраслях машиностроения. Целью изобретения является увеличение надежности и долговечности соединения за счет повышения его усталостной прочности. На внутренней поверхности деталей 1 и 2 в зоне свариваемых кромок выполняют кольцевые выступы 3 высотой H = T(K*98C - 1/5,5 K*98C + 4 Q), где T - толщина свариваемых кромок

K*98C - эффективный коэффициент концентрации напряжений для аналогичного сварного соединения без кольцевого выступа

Q - коэффициент чувствительности материала деталей к концентрации напряжений. Радиус перехода от дна канавки к цилиндрической поверхности выступа R берут равным (0,9 - 1,0) H, ширину выступа B - из условия B = (0,75 - 0,90) BЪ, где BЪ - ширина корневой части сварного шва 4. 1 ил.

| Сб | |||

| Вопросы прочности крупных деталей машин, N° 112, М | |||

| : Машиностроение, 1976, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ сварки встык оболочек из высокопрочных материалов | 1973 |

|

SU513799A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-30—Публикация

1988-01-26—Подача