Изобретение относится к сварке, а именно к способам сварки цилиндрических полых деталей, преимущественно испытывающих в процессе эксплуатации циклические нагрузки, и может быть использовано в энергомашиностроении и других отраслях промышленности,

Наиболее близким по технической сущности к предлагаемому является способ сварки цилиндрических полых деталей, при котором перед сваркой на внутренних поверхностях стыкуемых деталей выполняют радиусные кольцевые выточки с образованием в зоне стыка цилиндрического пояска и осуществляют одностороннюю сварку с внешней стороны деталей, причем глубину h кольцевых выточек, радиус R перехода от дна выточки к цилиндрической поверхности пояска и ширину b цилиндрических поясков выбирают из условий

. Kg-1 -2,1 q 4%-J-Sq

b (0,75-0,9)b ;

R (0,9-1,0)h, где t - толщина свариваемой детали;

Krf - эффективный коэффициент концентрации напряжений для аналогичного сварного соединения без кольцевой выточки;

q - коэффициент чувствительности материала деталей к концентрации напряжений;ч

b - ширина корневой части шва.

Недостатком известного способа является низкая надежность и долговечность сварных соединений с ограниченной конструктивным выступом околошовной зоной из-за невозможности выявления трещин в корне шва, перпендикулярных поверхности кольцевых поясков. Так как для выявления указанных трещин ширина L околошовной зоны должна удовлетворять условию

vj К) VI

ю VI

о

L t tg a + 5 мм, где т - толщина сварного шва, а - угол ввода ультразвуковых колебаний, что дает возможность установить на поверхности изделия и перемещать ультразвуковой преобразователь так, чтобы излучаемые им ультразвуковые колебания попадали в зону контроля. При меньшей ширине околошов ной зоны ультразвук в зону контроля не попадает.

Целью изобретения является повышение надежности и долговечности сварных соединений с ограниченной конструктивным выступом околошовной зоной путем обеспечения выявления трещин, нормальных поверхности цилиндрических поясков, ультразвуковым контролем.

Поставленная цель достигается тем, что в способе сварки цилиндрических полых деталей, при котором перед сваркой на внутренних поверхностях стыкуемых деталей выполняют радиусные кольцевые выточки с образованием в зоне стыка цилиндрического пояска и осуществляют одностороннюю сварку с внешней стороны деталей, поверхность перехода от дна каждой выточки к поверхности цилиндрических поясков выполняют конической и касательной к радиусному дну выточки под углом 121-127°,

Создание в околошовной зоне поверхности, которая не влияла бы на качество сварного шва, ко могла бы быть использована для отражения излучаемых в процессе ультразвукового контроля колебаний и направления их в зону возможного появления корневых дефектов нормальных поверхности цилиндрических поясков, позволяет осуществить ультразвуковой контроль кольцевых сварных швов цилиндрических полых изделий при доступе к ним с наружной поверхности изделий в ограниченной конструктивным выступом околошовной зоне.

Результаты проводимого в процессе эксплуатации цилиндрических полых изделий (роторов) ультразвукового контроля кольцевых сварных швов, а также проведенные эксперименты на образцах показали, что дефекты в корне сварных швов таких изделий представляют собой трещины, нормальные поверхности цилиндрических поясков. Это объясняется тем, что корень шва испытывает осевые цилиндрические нагрузки, обусловленные весом ротора, а развитие дефекта идет нормально растягивающим напряжением. Трещины, развивающиеся в других направлениях, обнаружены не были.

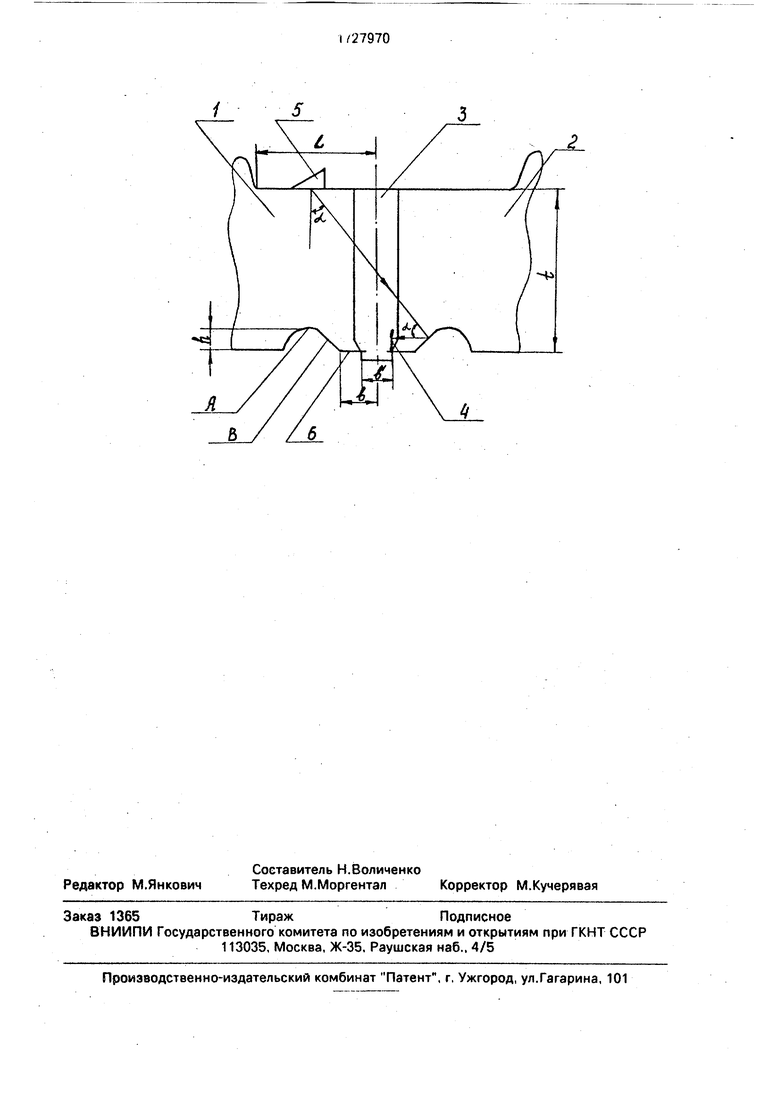

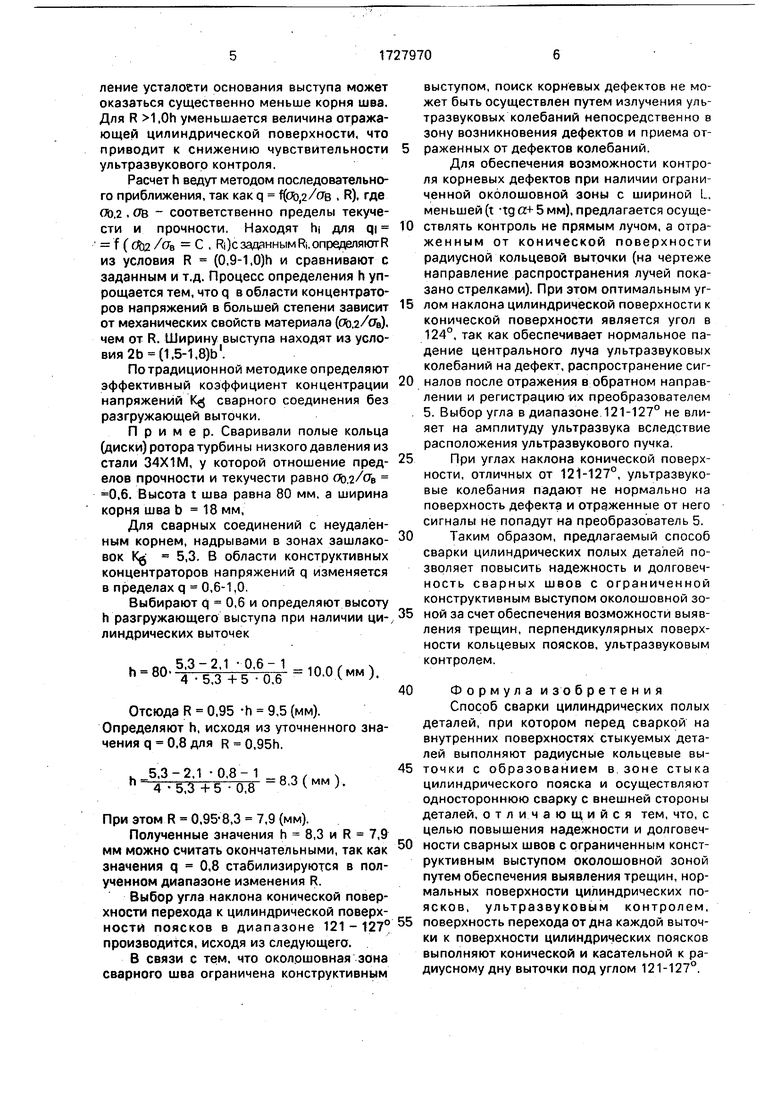

На чертеже представлена схема сварного шва.

На схеме показаны свариваемые детали 1 и 2 изделия, односторонний сварной шов

3 с дефектом 4, а также наклонный преобразователь 5 для ультразвукового контроля.

На внутренней поверхности каждой из деталей 1 и 2 толщиной t в зоне свариваемых кромок выполняют радиусную кольцевую выточку А глубиной h, в результате чего образуется непосредственно примыкающий к свариваемой кромке цилиндрический кольцевой поясок Б шириной Ь. Переход от

дна канавки А к цилиндрической поверхности кольцевого пояска Б осуществляется по конической поверхности В, касательной к поверхности радиусной кольцевой выточки, а угол между конической поверхностью В и

поверхностью Б кольцевого пояска выбирают в диапазоне 121-127°. Детали собирают между собой встык и сваривают односторонним швом 3 любым известным способом. Ширина корневой части шва 3,

выходящая на цилиндрическую поверхность поясков Б, составляет Ь1.

Глубину h выточки выбирают из соотношения

25

h t

Krf-2,1 q- 1 4K$+5q

где l1.- эффективный коэффициент концентрации напряжений для аналогичного сварного соединения без кольцевой радиусной выточки;

q - коэффициент чувствительности материала деталей и концентрации напряжений.

Радиус R выполнения выточки и ширину Ь каждого цилиндрического пояска выбирают из условия R (0,9-1,0)h; b (0,75-0,9)b .

Экспериментально на тестовых моделях установлено, что в случае b 0,75b сварка встык может привести к потере геометрии прикорневой зоны. При Ь 0,9Ь наблюдается снижение эффекта разгрузки

корневой части шва.

Экспериментально установлено также, что выполнение перехода от выточки А к поверхности цилиндрического пояска Б не по радиусу, а по конической поверхности,

образующей с поверхностью Б кольцевого пояска угол в диапазоне 121 -127°, при прочих равных условиях, не оказывает влияния на эффект разгрузки корня шва и коэффициент концентрации напряжений в основании

выступа, образованного цилиндрическими поясками, т.е. не снижает циклической долговечности сварного шва.

Радиус R выполнения поверхности выточки выбирают из условия R (0,9-1.0)h с учетом следующего. При R 0,9h сопротив

ление усталости основания выступа может оказаться существенно меньше корня шва. Для R 1,0h уменьшается величина отражающей цилиндрической поверхности, что приводит к снижению чувствительности ультразвукового контроля.

Расчет h ведут методом последовательного приближения, так как q фь,2/сгв , R)- где оь,2. ов соответственно пределы текучести и прочности. Находят hi для qi 1 f ( 0U2 /0в С , НОсзаданнымНьОпределяютВ из условия R (0,9-1,0)h и сравнивают с заданным и т.д. Процесс определения h упрощается тем, что q в области концентраторов напряжений в большей степени зависит от механических свойств материала (0о.2/0в). чем от R. Ширину выступа находят из условия 2Ь (1.5-1,8)b .

По традицией ной методике определяют эффективный коэффициент концентрации напряжений К сварного соединения без разгружающей выточки,

Пример. Сваривали полые кольца (диски) ротора турбины низкого давления из стали 34ХШ, у которой отношение пред- елов прочности и текучести равно 0Ь.2/0в 0,6. Высота t шва равна 80 мм, а ширина корня шва b 18 мм,

Для сварных соединений с неудалённым корнем, надрывами в зонах зашлако- вок Kg 5,3. В области конструктивных концентраторов напряжений q изменяется в пределах q 0,6-1,0.

Выбирают q 0,6 и определяют высоту h разгружающего выступа при наличии цилиндрических выточек

h-TO-y.523V50 6o 6 °10-° мм)Отсюда R 0,95 -h 9,5 (мм). Определяют h, исходя из уточненного значения q 0,8 для R 0,95h.

. 5,3-2,1 -0,8-1 Q0, ч45

h 4-5.3+5 -0.8 83 ( мм

При этом R 0,95-8,3 7,9 (мм).

Полученные значения h 8,3 и R 7,9 мм можно считать окончательными, так как значения q 0,8 стабилизируются в полученном диапазоне изменения R.

Выбор угла наклона конической поверхности перехода к цилиндрической поверхности поясков в диапазоне 121 - 127° производится, исходя из следующего.

В связи с тем, что околршовная зона сварного шва ограничена конструктивным

5

10 15

0

5

0

5

0

5

0

выступом, поиск корневых дефектов не может быть осуществлен путем излучения ультразвуковых колебаний непосредственно в зону возникновения дефектов и приема отраженных от дефектов колебаний.

Для обеспечения возможности контроля корневых дефектов при наличии ограниченной околошовной зоны с шириной L, меньшей(г -tga+5 мм), предлагается осуществлять контроль не прямым лучом, а отраженным от конической поверхности радиусной кольцевой выточки (на чертеже направление распространения лучей показано стрелками). При этом оптимальным углом наклона цилиндрической поверхности к конической поверхности является угол в 124°, так как обеспечивает нормальное падение центрального луча ультразвуковых колебаний на дефект, распространение сигналов после отражения в обратном направлении и регистрацию их преобразователем 5. Выбор угла в диапазоне 121-127° не влияет на амплитуду ультразвука вследствие расположения ультразвукового пучка.

При углах наклона конической поверхности, отличных от 121-127°, ультразвуковые колебания падают не нормально на поверхность дефекта и отраженные от него сигналы не попадут на преобразователь 5.

Таким образом, предлагаемый способ сварки цилиндрических полых деталей позволяет повысить надежность и долговечность сварных швов с ограниченной конструктивным выступом околошовной зоной за счет обеспечения возможности выявления трещин, перпендикулярных поверхности кольцевых поясков, ультразвуковым контролем.

Формула изобретения Способ сварки цилиндрических полых деталей, при котором перед сваркой на внутренних поверхностях стыкуемых деталей выполняют радиусные кольцевые выточки с образованием в зоне стыка цилиндрического пояска и осуществляют одностороннюю сварку с внешней стороны деталей, отличающийся тем, что, с целью повышения надежности и долговечности сварных швов с ограниченным конструктивным выступом околошовной зоной путем обеспечения выявления трещин, нормальных поверхности цилиндрических поясков, ультразвуковым контролем, поверхность перехода от дна каждой выточки к поверхности цилиндрических поясков выполняют конической и касательной к радиусному дну выточки под углом 121-127°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки цилиндрических полых деталей | 1988 |

|

SU1567343A1 |

| Способ сварки цилиндрических полых деталей | 1988 |

|

SU1567344A1 |

| Способ сварки патрубка с оболочковой конструкцией | 1991 |

|

SU1798093A1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| Способ подготовки заготовок под электрошлаковую сварку | 1979 |

|

SU959956A1 |

| Способ соединения трубы с концевой деталью и устройство для его осуществления | 1980 |

|

SU944838A1 |

| Способ шовной сварки трением | 1985 |

|

SU1393566A1 |

| Способ диагностики разрушения сварных конструкций | 1990 |

|

SU1731546A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

Изобретение относится к сварке. Способ сварки заключается в том, что перед осуществлением односторонней сварки с внешней стороны деталей на внутренних поверхностях стыкуемых деталей выполняют радиусные кольца вне выточки с образованием в зоне стыка цилиндрического пояска. Поверхность перехода от дна каждой выточки к поверхности цилиндрических поясков выполняют конической и касательной к радиусному дну выточку под углом 121-127°. Это позволяет осуществлять ультразвуковой контроль при ограниченной околошовной зоне ультразвуковым лучом, отраженным в зону контроля конической поверхностью кольцевой выточки. 1 ил.

| Способ сварки цилиндрических полых деталей | 1988 |

|

SU1567344A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-23—Публикация

1990-01-02—Подача