Ичобрстонис ог;н:сичгя к пролзвод - ству и я/су лих , п ериа.чов , а именно к составам смесей для производства KiHHhepi, и может Оыгь ис- 1юльз(1а.ни в пс М Лпнои nj)OMi Ш1ленНС С 1 И.

Целью изобретения является повышение прочности, сульфатостойкости и водонепроницаемости цемента.

П р и м е р. Сырьевую смесь готовят смешением компонентов - известняка, глины, баринсодержащего компонента - отход производства бариевых соединении (BaS): цинксодержащего компонента - отход производства сернокислого цинка, отход I ролзводстьл элек- тро.чи тического двуоксида марганца.

Химический состав копонентов представлен в табл. I .

Соотношение компонентов в смеси следующее, мас.%:

Известняк

Глина

Барийсодержащий

компонент

Цинкеодержащий компонент Отход производства

электролитического

двуоксида марганца

69 14

5 6

Сл

оэ j

ел

4

Помол сырьевых компонентов осуществляют в шаровой мельнице периодического действия диаметром 1000 мм и длиной 600 мм путем мокрого совместного измельчения исходных сырьевых материалов до остатка на сите 008 - 6-8%.

Перед обжигом приготовленный шлам обезвоживают, измельчают и пода ют на обжиг во вращающуюся печь размером 0,4x0,55x7,0 м. Материал подают в печь в количестве 10-12 кг/ч. Скорость вращения печи при обжиге составляет 1,0-1,2 об/мин.

Контроль обжига проводят по содержанию свободного оксида кальция.

Полученный клинкер измельчают в шаровой мельнице с добавкой 5% гипса по удельной поверхности 3000 см /

Приготовленные цементы испытывают в соответствии с ГОСТ 310.1-76- -310.3-76, 310.4-81 (СТ.СЭВ 3920-82)

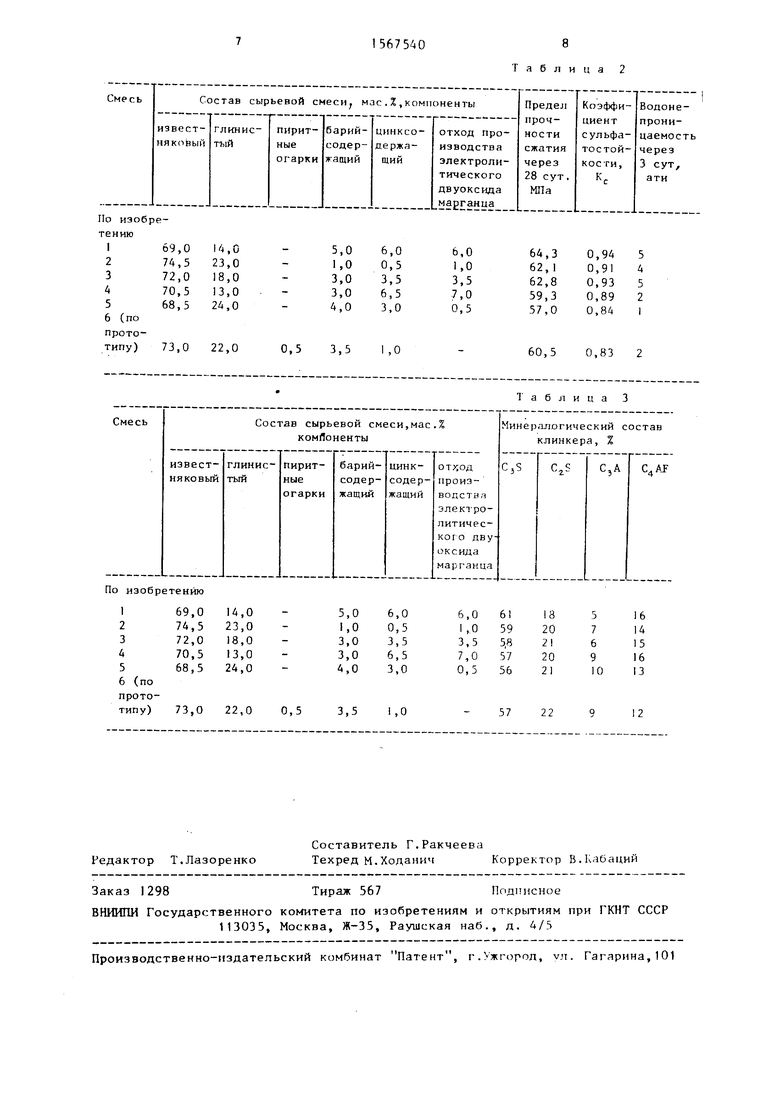

Составы сырьевых смесей и результаты физико-механических испытаний цементов приведены в табл.2, минералогический состав полученного цементного клинкера - в табл.3.

Формула изобретения

Сырьевая смесь для получения портландцементного клинкера, включающая известняковый, глинистый, барии- соде ржащий компоненты и отход производства сернокислого цинка с содержанием сернокислого цинка 22-32%, сульфида цинка 7-19%, оксида цинка 1-3%, отличающаяся тем, что, с целью повышения прочности, сульфатостойкости и водонепроницаемости цемента, она дополнительно содержит отход производства электролитического двуоксида марганца с содержанием двуоксида марганца 3-13% сернокислого марганца 2-4% при сле- дущем соотношении компонентов смеси, мас.%;

Глинистый компонент 14-23 Барийсодержащий компонент1 -5 Отход производства сернокислого цинка с содержанием сернокислого цинка 22-32%, сульфи- да цинка 7-19%, оксида цинка 1-3%0,5-6 Отход производства электролитического двуоксида марганца с содержанием двуоксида марганца 3-13%, сернокислого марганца 2-4% 1-6 Известняковый компонент Остальн

Компонент

п.п.п. Si02 А1г03 Fez03 CaO MgO SO, RX0 Bi

Ba

Bi

BaO

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1987 |

|

SU1411314A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2065845C1 |

| Сырьевая смесь для полученияпОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1978 |

|

SU796206A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035423C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2065844C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074134C1 |

| Сырьева смесь для получения портланд цементного клинкера | 1978 |

|

SU706350A1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU729157A1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

Изобретение относится к производству вяжущих материалов, к составам сырьевых смесей для получения портландцементного клинкера. Направлено на повышение прочности, сульфатостойкости и водонепроницаемости цемента. Сырьевая смесь содержит известняковый, глинистый компоненты, барийсодержащий компонент с содержанием оксида бария 20 - 61,28%

цинкосодержащий компонент с содержанием сернокислого цинка 22 - 32%

сульфида цинка 7 - 19%

оксида цинка 1 - 3%

отход производства электролитического двуоксида марганца с содержанием двуоксида марганца 3 - 13%

сернокислого марганца 2 - 4%, при следующем соотношении компонентов смеси, мас.%: глинистый компонент 14,0 - 23,0

барийсодержащий компонент 1,0 - 5,0

цинксодержащий компонент 0,5 - 6,0

отход производства электролитического двуоксида марганца 1,0 - 6,0

известняковый компонент - остальное. Коэффициент сульфатостойкости 0,93, водонепроницаемость 4 - 5 ати через 3 сут. 3 табл.

Известняковый 38,64-42,948,34-0,840,14-2,46 0,25-5,5245,52-55,220,80-3,060,07-0,160,06-0,87, -

Глинистый . 10,00-13,5446,68-51,9014,63-15,50 5,52-6,827,10-12 242,35-3,170,40-1,773,30-3,70Ј

Барийсодержа- J

щий 9,00-19,996,38-18,102,14-6,00 3,26-5,003,10-9,801,13-3,9515,00-19.56,0,51-0,7820,0-61,28 Ј

Пиритные огарки -12,074,05 72,932,571,342,95Примечание : Химический состав отхода производства, сернокислого цинка, мас.2: ZnS04 22-32; ZnS 7-19; ZnO 1-3;

Ее40, 8-16; А120, 10-17; CaO 15-24; Si04 l,6-3rO; MgO 1,5-2,5 МпО 0,3-0,6; О 1,5-6; SnO 0,3-0,5. Химический состав отхода производства электролитического двуоксида марганца, Mac.Z: п.п.п. 9,0-17,23; 310г 20,5-23,0; егО, 0,89-2,19; А1403 2,8-4,0; СаО -2,1-5,9; MgO 0,08-0,20; SO, 5,2-8,1;, KtO 0,04-0,72; ЫагО Q,03-0,51, BaO 2,1-5,0; МпОг 3-13, MnS04 2-4

Таблица 2

Таблица 3

| Лнторсксе п нде гельс | |||

| Предохранительное приспособление к автоматическому оружию | 1926 |

|

SU7962A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-30—Публикация

1988-07-25—Подача