Изобретение относится к производству огнеупорных материалов и может быть использовано для получения изделий сложной формы (трубок, фигурных вкладышей, колец, литейных стержней и т.п.), применяемых в качестве теплоэлектрозащиты в химической промышленности, черной и цветной металлургии, в высокотемпературной технике.

Цель изобретения - получение изделий сложной конфигурации методом прессования или экструзии.

Изделия получают следующим образом.

На смесительном оборудовании (вальцах, резиносмесителе) смешивают силоксаноБый каучук с оксидом

кремния и oi ,сО-полидиметилснлоксан- диолом, затем добавляет оксид магния и после получения гомогенной смеси вводят органический пероксид. Из полученной шихты изготавливают методом экструзии или прессования изделия с заданной конфигурацией. Полученные заготовки нагревают на воздухе паровой среды при 120-160 С в течение 15-60 мин в завис тмости от массы изделия и вида пероксида. При прессовании в форме после запрессовки массы в форму нагревают при тех же условиях. Полученные изделия извлекают из пресс-формы и проводят их обжиг при 1350-1500°С.

При разработке предлагаемой шихш для получения форстеритовых огнеупсрСП

ОЭ

1

СП СП

СО

ных изделий используют следующие материалы:

тонкодисперсный оксид магния с рамером частиц 2-10 мкм;

активный кремнезем с удельной поверхностью 150-300 м2/г - аэросил марок А-175, А-300, белая сажа марок У-333, БС-120;

полиорганосилоксановый каучук ма- рок СКТ, СКТВ-1, СКТФВ-803;

о/, ,(д)-полидиметилсилоксандиол НД-8;

органические пероксиды - дикумил- пероксид, бензоилпероксид, 1,4-ди(оС- трет-бутилпероксиизопропил)-бензол (пероксимон-40).

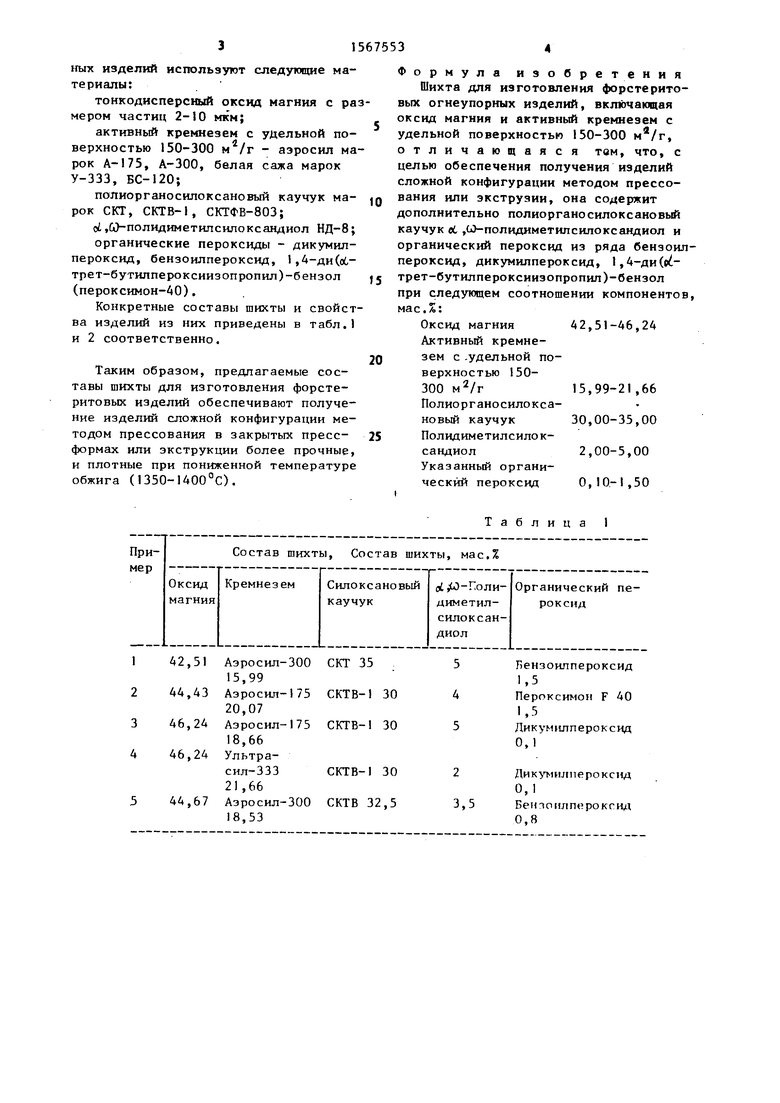

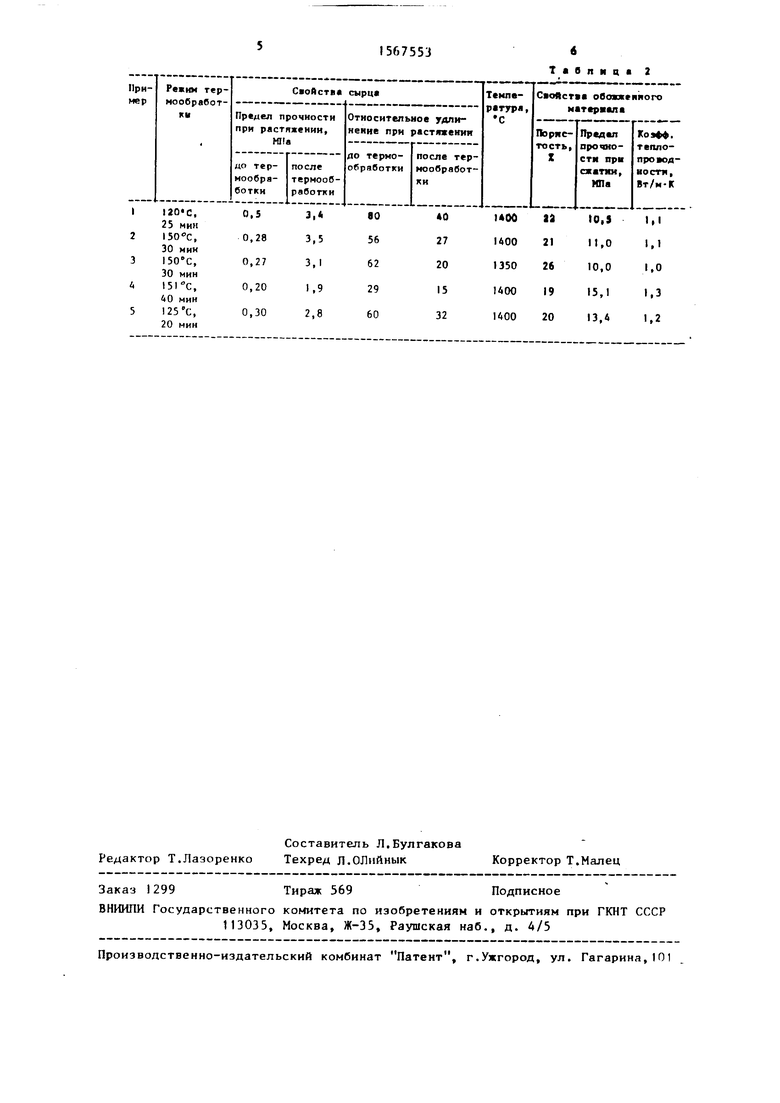

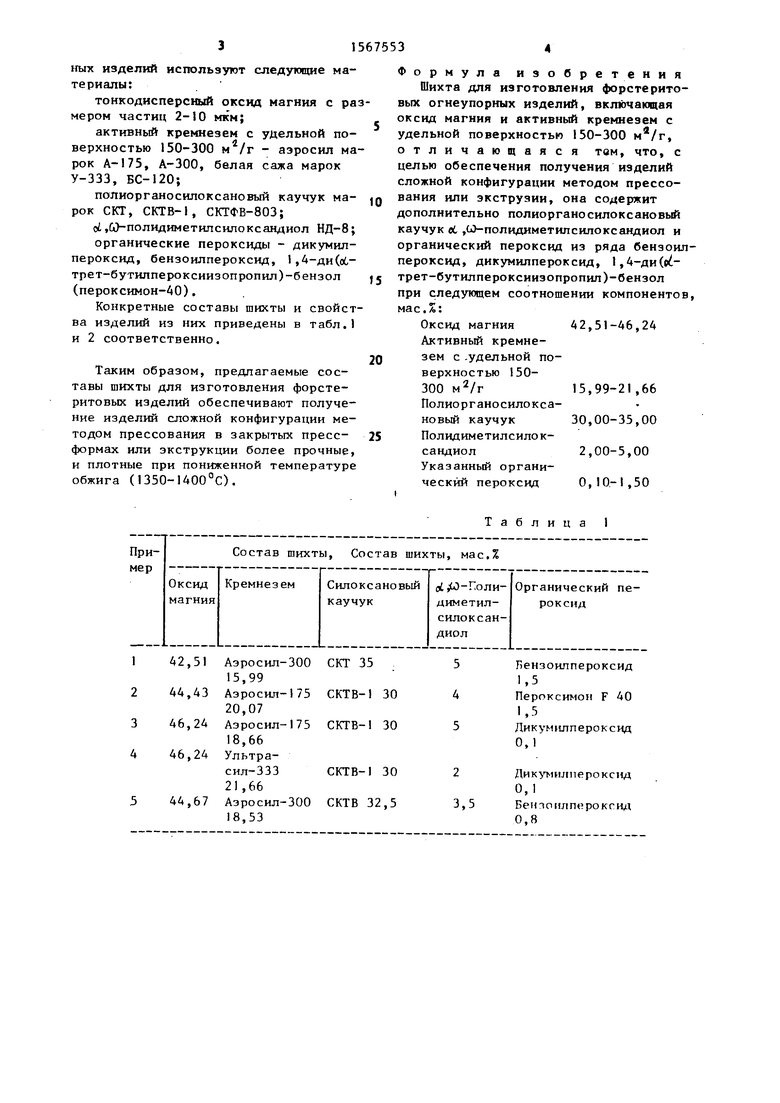

Конкретные составы шихты и свойства изделий из них приведены в табл.1 и 2 соответственно.

Таким образом, предлагаемые составы шихты для изготовления форсте- ритовых изделий обеспечивают получение изделий сложной конфигурации методом прессования в закрытых пресс- формах или экструкции более прочные, и плотные при пониженной температуре обжига (1350-1400°С).

Формула изобретения

Шихта для изготовления форстерито вых огнеупорных изделий, включающая оксид магния и активный кремнезем с удельной поверхностью 150-300 ма/г, отличающаяся тем, что, с целью обеспечения получения изделий сложной конфигурации методом прессования или экструзии, она содержит дополнительно полиорганосилоксановый каучук ot ,о -полидиметилсилоксандиол и органический пероксид из ряда бензоипероксид, дикумилпероксид, 1,4-ди(еЈ- трет-бутилпероксиизопропил)-бензол при следующем соотношении компоненто мас.%:

Оксид магния Активный кремнезем с .удельной поверхностью 150- 300 м2/г

Полиорганосилоксановый каучук30,00-35,00 Полидиметилсилок- сандиол

Указанный органический пероксид

42,51-46,24

15,99-21,66

2,00-5,00 О,10-1,50

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНЫ | 1996 |

|

RU2129572C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| Вибродемпфирующий эластомерный материал высокой плотности | 2016 |

|

RU2631789C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИОРГАНОСИЛОКСАНОВ | 1971 |

|

SU310921A1 |

| Способ получения эластичных огнеупорных изделий | 1986 |

|

SU1384561A1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2540597C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2539661C1 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

| Способ получения полимерной композиции | 1990 |

|

SU1723083A1 |

Изобретение относится к получению форстеритовых огнеупорных изделий, применяемых в качестве тепло-электрозащиты в химической промышленности, черной и цветной металлургии, в высокотемпературной технике. Цель изобретения - получение изделий сложной конфигурации методом прессования или экструзии. Шихта содержит, мас.%: оксид магния 42,51 - 46,24

активный кремнезем 15,99 - 21,66

полиорганосилоксановый каучук 30,00 - 35,00

полидиметилсилоксандиол 2,00 - 5,00 и органический пероксид 0,10 - 1,50 из ряда бензоилпероксид, дикумилпероксид, 1,4-ди(α-трет-бутилпероксиизопропил)бензол. Получены изделия сложной конфигурации при пониженной температуре обжига 1350 - 1400°С. Пористость 19 - 27%, предел прочности при сжатии 9,8 - 15,1 МПа, коэффициент теплопроводности 1,0 - 1,3 Вт/м.К. 2 табл.

42,51 Аэросил-300 СКТ 355

15,99 44,43 Аэросил-175 СКТВ-1 304

20,07 46,24 Аэросил-175 СКТВ-1 305

18,66 46,24 Ультрасил-333СКТВ-1 302

21,66 44,67 Аэросил-300 СКТВ 32,5 3,5

18,53

Таблица 1

Бензоилпероксид

1,5

Пероксимон F 40

1,5

Дикумнлпероксид 0,1

Дикумилпероксид

0,1

Бентпилперокгид

0,8

Т 0 п и ц 2

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форстеритовый огнеупор | 1987 |

|

SU1432040A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-30—Публикация

1988-07-27—Подача