1

(21)4338083/23-02

(22)29.10.87

(46) 23.06.89. Бнш. № 23

(71)Западно-Сибирский металлургический комбинат им, 50-летия Великого Октября

(72)М.В. Зезиков, П.М. Щипулин, В.Г. Бухтеев, А.А. Сафронов,

В.А. Сапрыкин, В.Н. Беспалов и В.В. Саломыкин

(53)621.771.016 (088.8)

(56)Авторское свидетельство СССР № 1238820, кл. В 21 В 3/00, 1984.

Авторское свидетельство СССР № 1340840, кл. В 21 В 3/00, 1986.

(54)СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ КИПЯЩИХ И ПОЛУСПОКОЙИЫХ МАРОК СТАЛЕЙ

(57)Изобретение относится к прокатному производству и может быть использовано в металлургической промышленности при получении заготовок из кипящих и полуспокойных марок сталей. Цель изобретения - повышение качества проката путем исключения анизотропии свойств и увеличения производительности. Способ включает прокатку раската на требуемый размер с единичными обжатиями 14-15,5% до суммарного обжатия 81-84%, изменение положения раската в линии прокатки путем кантовки на 45 и окончательную прокатку на требуемый размер до суммарного обжатия 90-92% при единичных обжатиях 4-5% от суммарного обжатия по стороне. Способ позволяет увеличить выход годного на 3,2-3,5%, а цикл прокатки уменьшить на 0,08- 0,11 с. 1 табл.

i

k/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки заготовок из кипящих и полуспокойных марок сталей | 1990 |

|

SU1766546A1 |

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1986 |

|

SU1340840A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛЯБОВ ИЗ УГЛЕРОДИСТЫХ СПОКОЙНЫХ, ПОЛУСПОКОЙНЫХ И КИПЯЩИХ МАРОК СТАЛЕЙ | 1996 |

|

RU2111804C1 |

| Способ производства заготовок из кремнемарганцовистых марок сталей | 1991 |

|

SU1807897A3 |

| Способ производства заготовки из высокоуглеродистых сталей | 1988 |

|

SU1567649A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ СПОКОЙНЫХ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ И ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ | 1993 |

|

RU2016681C1 |

| Способ получения заготовки из высокоуглеродистых сталей | 1986 |

|

SU1315042A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ СТАЛЕЙ ДЛЯ ЗАКЛЕПОК | 1986 |

|

SU1387251A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

Изобретение относится к прокатному производству и может быть использовано в металлургической промышленности при получении заготовок из кипящих и полуспокойных марок сталей. Цель изобретения - повышение качества проката путем исключения анизотропии свойств и увеличение производительности. Способ включает прокатку раската на требуемый размер с единичными обжатиями 14-15,5% до суммарного обжатия 81-84%, изменение положения раската в линии прокатки путем кантовки на 45° и окончательную прокатку на требуемый размер до суммарного обжатия 90-92% при единичных обжатиях 4-5% от суммарного обжатия по стороне. Способ позволяет увеличить выход годного на 3,2-3,5%, а цикл прокатки уменьшить на 0,08-0,11 с. 1 табл.

Изобретение относится к прокатному производству и может быть использовано в металлургической промьшшен- ности при получении заготовок из слитков большой массы кипящих и по- луспокойных марок сталей.

Цель изобретения - повышение качества проката путем исключения анизотропии свойств и увеличения выхода годного.

Способ получения заготовок включает нагрев сЛитка с температуры 850-920°С до температуры 1300110 С в течение 4,5-5 ч, прокатку на промежуточное сечение за несколько проходов, изменение положения раската в линии прокатки путем кантовки на 90 против часовой стрелки по ходу раската и окончательную прокатку раската на требуемый размер. Операцию прокатки раската на. тр ебуемый размер осуществляют с единичными обжатиями 14-15,5% до суммарного обжатия 81- ,84%, после чего изменяют положение раската в линии прокатки путем кантовки на 45 и производят окончательную прокатку на требуемый размер до суммарного обжатия 90-92% при единичных обжатиях 4-5% от суммарного обжатия по стороне.

При прокатке раската на требуемый размер обеспечивается пластическая деформация металла без нарушения сплошности при единичных обжатиях не более 15,5% от суммарного обжатия по стороне. Проведение ялас

00 00

тической деформации с единичными обжатиями менее 14% нецелесообразно, так как увеличивается цикл прокатки и снижается производительность, При- .чем, прокатка с единичными обжатиями 14-15,5% при суммарном обжатии менее 81% также снижает производительность, а после суммарного обжатия 84% приводит к нарушению сплошности металла и снижению выхода годного.

В ходе прокатки кантовка раската на 90 обеспечивает хорошую проработку структуры металла по граням. Введение кантовки раската на 45% обеспечивает переход деформации раската по граням на деформацию по диагоналям. Этот переход позволяет получить равномерность проработки сечения раската по всем направлениям, т.е. у полученного металла отсутствует анизотропия свойств, что обеспечивает одинаковую способность металла к пластической деформации по направлениям грань и диагональ, а следов.ательно, и лучшее качество поверхности проката, что увеличивает выход годного.

Пример. Способ включает вып- лавку, разливку и кристаллизацию

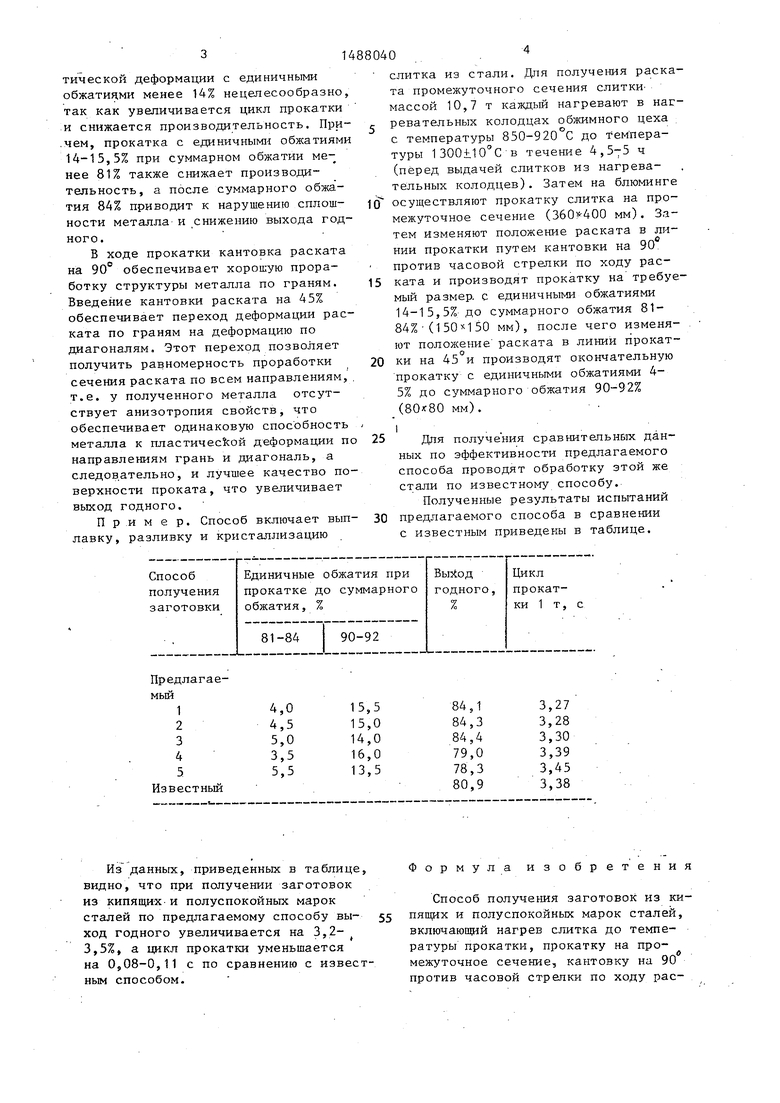

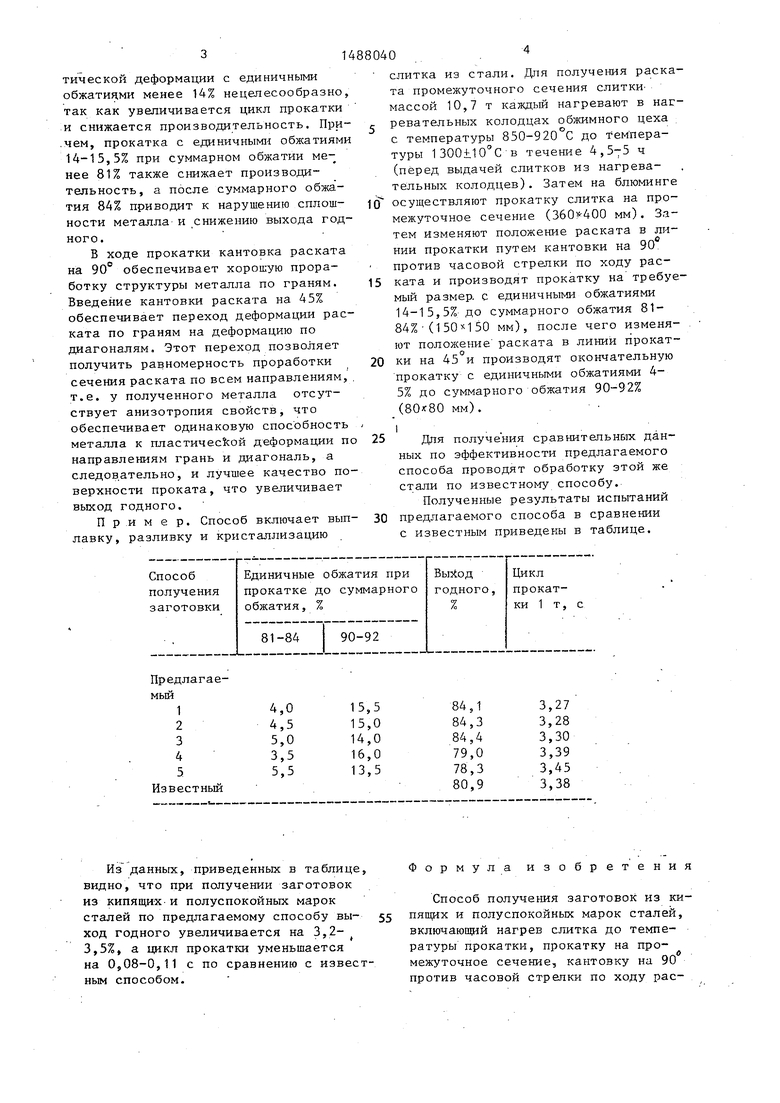

Из данных, приведенных в таблице, видно, что при получении заготовок из кипящих и полуспокойных марок сталей по предлагаемому способу выход годного увеличивается на 3,2- 3,5%, а цикл прокатки уменьшается на 0,08-0,11 с по сравнению с известным способом.

1088040 , 4

слитка из стали. Для получения раската промежуточного сечения слиткИ массой 10,7 т каждьм нагревают в нагревательных колодцах обжимного цеха с температуры 850-920 С до тем пера- туры IBOOilO C в течение 4,575 ч (перед выдачей слитков из нагревательных колодцев). Затем на блюминге осуш;ествляют прокатку слитка на промежуточное сечение ( мм). Затем изменяют положение раската в линии прокатки путем кантовки на 90. против часовой стрелки по ходу раската и производят прокатку на требуемый размер, с единичными обжатиями 14-15,5% до суммарного обжатия 81- 84% (1 50 мм), после чего изменяют положение раската в линии прокатки на 45 и производят окончательную прокатку с единичными обжатиями 4- 5% до суммарного обжатия 90-92% (80jf80 мм).

I...

Для получе ния сравнительных данных по эффективности предлагаемого способа проводят обработку этой же стали по известному способу.

Полученные результаты испытаний предлагаемого способа в сравнении с известным приведены в таблице.

Формула изобретения

Способ получения заготовок из ки- и полуспокойньк марок сталей, включающий нагрев слитка до температуры прокатки, прокатку на промежуточное сечение, кантовку на 90 против часовой стрелки по ходу рас5 . 1488040б

ката и окончательную прокатку раска-дут с единичными обжатиями 14-15,5%

та на требуемый размер, о т л и- до суммарного обжатия 81-84%, после

чающийся тем, что, с цельючего кантуют на 45 и проводят оконповышения качества проката путем ис-с чательную прокатку на требуемый разключения анизотропии свойств и уве-мер суммарного обжатия 90-92% при

личения производительности, прокат-единичных обжатиях 4-5% от суммарку раската на требуемьй размер ве-него обжатия по стороне.

Авторы

Даты

1989-06-23—Публикация

1987-10-29—Подача