Изобретение относится к прокатному производству, а именно к получению заготовок из слитков большой массы высокоуглеродистых сталей.

Цель изобретения - повышение про- изводительности за счет снижения расхода металла на прокат и брака.

Пример. В конвертерном цехе проводят приготовление слитков (вы- плавку, разливку и кристаллизацию) стали марки 60ПП.

Для получения раската промежуточного сечения слитки массой 11,65 т каждый нагревают в нагревательных колодцах обжимного цеха с 800-870 до 1250-1280°С в течение 8-8,5 ч перед выдачей слитков из нагревательных ко- , лодцев. Затем на блюминге 1300 осуществляют прокатку слитка на проме- жуточное сечение (350x350 мм) по режиму обжатий до суммарного обжатия 66% по одной стороне слитка и 62% - по другой. Деформацию в первых проходах проводят с обжатием 27% по од- ной и 25% по Другой стороне слитка при последующих обжатиях по сторонам 20 и 19% от суммарного обжатия по стороне соответственно, после че35

го изменяют положение раската в ли- 30 НИИ прокатки путем кантовки на 90 .против часовой стрелки по ходу раската и производят окончательную прокатку на требуемый размер (150x200 мм) при единичных обжатиях 10-11% от суммарного обжатия по стороне.

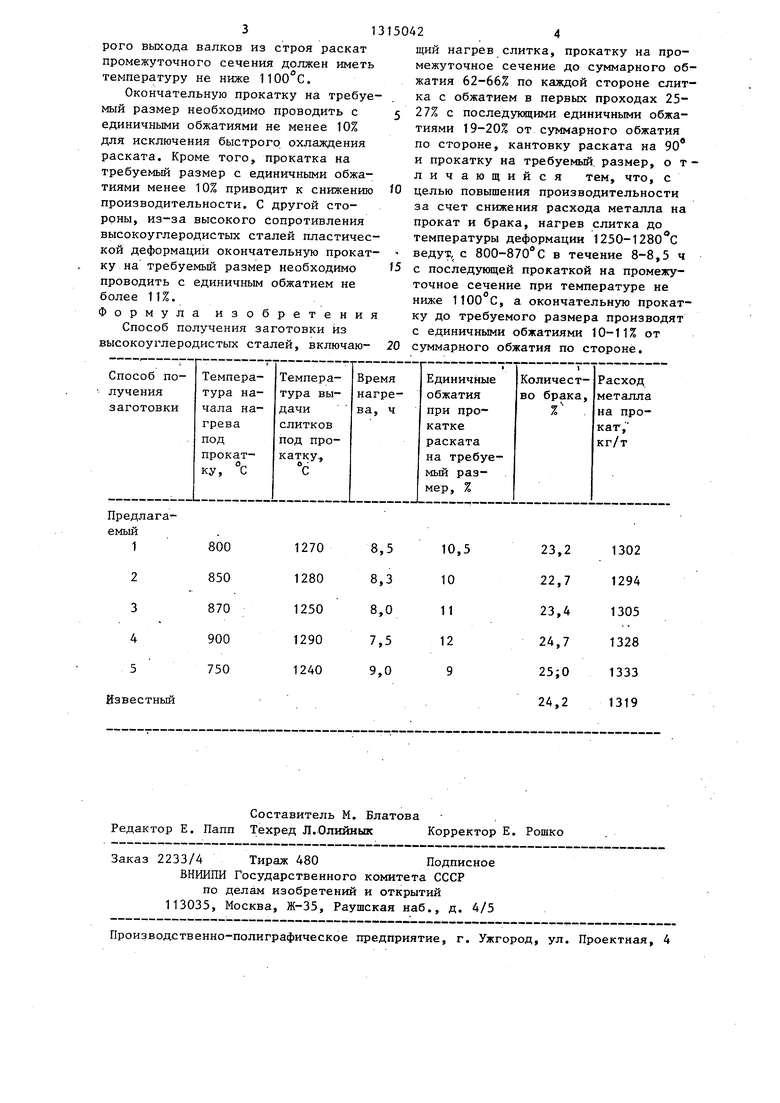

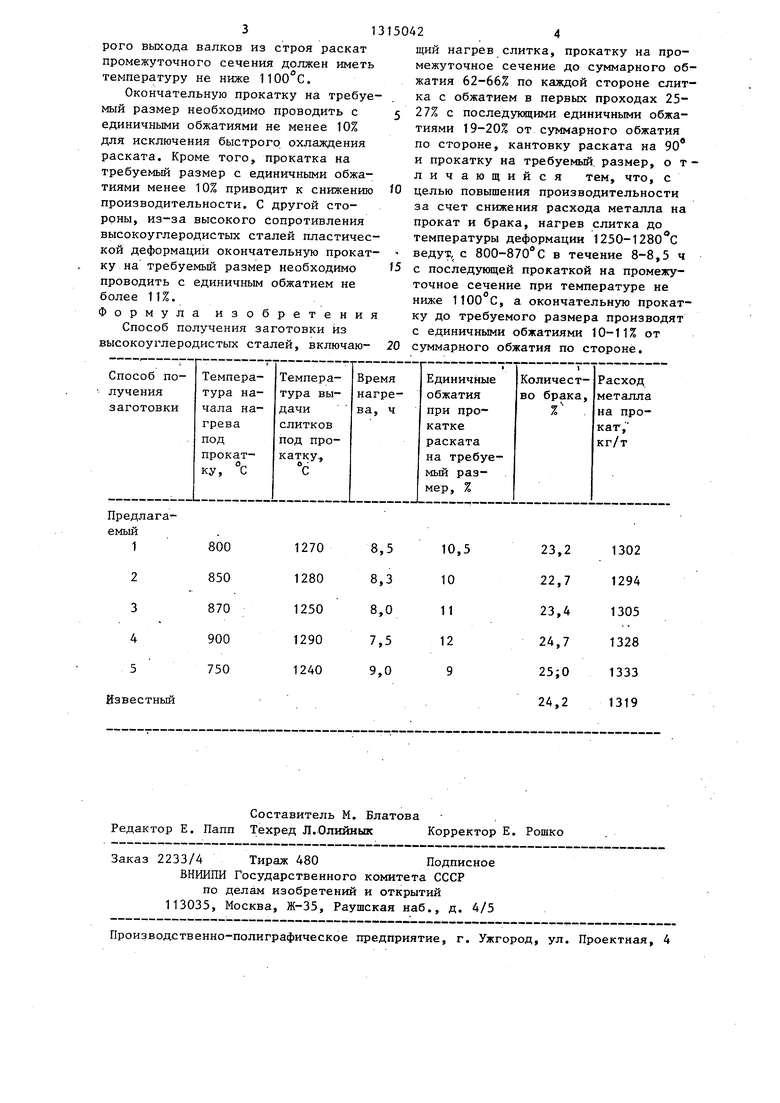

Для получения сравнительных данных по эффективности предлагаемого способа проводят обработку этих же сталей и по известному способу.

Критерием оценки эффективности предлагаемого способа выбирают количество брака по рвани и трещинам, выраженное в процентах относительно

стабилизации структуры металла слитки массой 10-12 т высокоуглеродистых марок сталей необходимо охлаждать до 800-870 С. С другой стороны охлаждение слитков высокоуглеродистых сталей после кристаллизации до температур ниже 800 С, а затем нагревание -их до температуры прокатки экономически нецелесообразно, так как это требует дополнительного расхода газа и времени, что удорожает производство заготовок из высокоуглеро- . дистых сталей и снижает производи- тельность печей. Для слитков большой массы характерен перепад температур при охлаждении между центром и поверхностью до 150-200 0. Кроме того, наличие высоких структурных напряжений у высокоуглеродистых сталей требует более низкой скорости нагрева. Поэтому для выравнивания температуры по всему объему и уменьшения структурных и тепловых напряжений слитки перед деформацией необходимо нагревать в течение не менее 8 ч. Увеличение времени нагрева слитков под прокатку выше 8,5 ч приводит к росту зерен аустенита, что снижает технологическую пластичность сталей (способность их к пластической деформации) . Кроме того, увеличение времени нагрева приводит к дополнительному расходу газа и снижению производительности печей.

Известно, что высокоуглеродистые стали имеют низкую температуру перехода в твердо-жидкое состояние (температуру солидус), что обеспе- 4Q чивает их высокую чувствительность к перегреву и пережогу. Поэтому для исключения явлений перегрева и пережога слитки высокоуглеродистых марок сталей необходимо прогревать до темвыплавляемого металла и расход метал-45 пературы не выше 1280 с. С другой

ла на прокат в килограммах на одну

тонну годного проката.

стороны выдача слитков под прокатку с температурой ниже 1250 С не позвоРезультаты испытаний предлагаемого способа в сравнении с известным приведены в таблице, из данных которой видно, что при получении заготовки из высокоуглеродистых сталей предлагаемым способом количество брака уменьшается в 1,1-1,15 раз, а расход металла на прокат сокращается на 15-25 кг на тонну годного проката по сравнению с известньм.

Установлено, что для полного прохождения процесса кристаллизации и

стабилизации структуры металла слитки массой 10-12 т высокоуглеродистых марок сталей необходимо охлаждать до 800-870 С. С другой стороны охлаждение слитков высокоуглеродистых сталей после кристаллизации до температур ниже 800 С, а затем нагревание -их до температуры прокатки экономически нецелесообразно, так как это требует дополнительного расхода газа и времени, что удорожает производство заготовок из высокоуглеро- дистых сталей и снижает производи- тельность печей. Для слитков большой массы характерен перепад температур при охлаждении между центром и поверхностью до 150-200 0. Кроме того, наличие высоких структурных напряжений у высокоуглеродистых сталей требует более низкой скорости нагрева. Поэтому для выравнивания температуры по всему объему и уменьшения структурных и тепловых напряжений слитки перед деформацией необходимо нагревать в течение не менее 8 ч. Увеличение времени нагрева слитков под прокатку выше 8,5 ч приводит к росту зерен аустенита, что снижает технологическую пластичность сталей (способность их к пластической деформации) . Кроме того, увеличение времени нагрева приводит к дополнительному расходу газа и снижению производительности печей.

стороны выдача слитков под прокатку с температурой ниже 1250 С не позволяет получить раскат промежуточного сечения с температурой не ниже

5Q 1100 С, что приводит к ухудшению качества заготовки за счет возникновения больших деформационных напряжений, приводящих к нарушеник сплошности металла. Кроме того, понижение

55 температуры для высокоуглеродистых сталей сопровождается возрастанием сопротивления пластической деформации, т.е. увеличивается нагрузка на валки. Поэтому для исключения быст31315042

ого выхода валков из строя раскат

щ м ж к 5 2 т п и л

промежуточного сечения должен иметь температуру не ниже 1100°С.

Окончательную прокатку на требуемый размер необходимо проводить с единичными обжатиями не менее 10% для исключения быстрого охлаждения раската. Кроме того, прокатка на требуемьш размер с единичными обжатиями менее 10% приводит к снижению производительности. С другой стороны, из-за высокого сопротивления высокоуглеродистых сталей пластической деформации окончательную прокатку на требуемьй размер необходимо проводить с единичным обжатием не более 11%. Формула изобретения

Способ получения заготовки из высокоуглеродистых сталей, включаюСоставитель М. Блатова Редактор Е. Папп Техред Л.Олийнык Корректор Е.

Заказ 2233/4 Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

щий нагрев слитка, прокатку на промежуточное сечение до суммарного обжатия 62-66% по каждой стороне слитка с обжатием в первых проходах 25- 27% с последующими единичными обжатиями 19-20% от суммарного обжатия по стороне, кантовку раската на 90 и прокатку на требуемый, размер, о т личающийся тем, что, с

целью повышения производительности за счет снижения расхода металла на прокат и брака, нагрев слитка до температуры деформации 1250-1280 С ведут, с 800-870 С в течение 8-8,5 ч

с последующей прокаткой на промежуточное сечение при температуре не ниже 1100 С, а окончательную прокатку до требуемого размера производят с единичньти обжатиями 10-11% от

суммарного обжатия по стороне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства заготовки из высокоуглеродистых сталей | 1988 |

|

SU1567649A1 |

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1986 |

|

SU1340840A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛЯБОВ ИЗ УГЛЕРОДИСТЫХ СПОКОЙНЫХ, ПОЛУСПОКОЙНЫХ И КИПЯЩИХ МАРОК СТАЛЕЙ | 1996 |

|

RU2111804C1 |

| Способ получения заготовки | 1987 |

|

SU1423427A1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| Способ получения заготовки из конструкционных марок сталей | 1984 |

|

SU1238820A1 |

| Способ получения заготовки из сталей с повышенным содержанием серы | 1984 |

|

SU1187896A1 |

| Способ производства заготовок из кремнемарганцовистых марок сталей | 1991 |

|

SU1807897A3 |

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1987 |

|

SU1488040A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ СПОКОЙНЫХ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ И ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ | 1993 |

|

RU2016681C1 |

Изобретение относится к прокатному производству, а именно к получению заготовок из слитков большой массы высокоуглеродистых сталей. Цель изобретения - повышение производительности за счет снижения брака. Способ состоит в том, что нагрев слитка до температуры деформации ведут с 800-870°С, а прокатку на промежуточное сечение заканчивают при температуре не ниже . Прокатку на требуемый размер производят с единичным обжатием по стороне раската 10-11%. Способ позволяет уменьшить количество брака в 1,1-1,5 раза. Ц табл. в SS

| Способ получения заготовки из сплаваНА НиКЕль-жЕлЕзО-МОлибдЕНОВОй OCHOBE | 1979 |

|

SU833334A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения заготовки из конструкционных марок сталей | 1984 |

|

SU1238820A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-06—Подача