10

Изобретение относится к прокатному производству, а именно к получению заготовок из слитков большой массы кипящих и полуспокойных марок сталей.

Целью изобретения является повышение производительности, снижение расхода металла и увеличение выхода годного.

Способ получения заготовок предполагает нагрев слитка от 850-920°С до температуры прокатки 1300110°С в течение 4,5-5 ч, прокатку на промежуточное сечейие до обжатия 50% по 15 одной стороне по гладкой бочке затем до обжатия 43% в калибре и далее до обжатия 54% на гладкой бочке, затем до обжатия 43% в калибре и далее до обжатия 54% на гладкой бочке по дру- 70 гой стороне слитка с последующей прокаткой в калибре по обеим сторонам слитка; заканчивают прокатку на промежуточное сечение при температуре не ниже , после чего осуществляют окончательную прокатку на требуемый размер с единичными обжатиями 8-9% от суммарного обжатия по стороне.

Экспериментально установлено, что для полного и равномерного прогрева слитка по всему объему слитка перед деформацией необходимо нагревать в течение не менее 4,5 ч. С другой стороны, нагрев слитков кипящих и полуспокойных марок сталей перед деформацией в течение более 5 ч приводит к сжиганию литейной корочки и образованию большого количества окалины, что в свою очередь приводит к ухудшению качества и увеличению расхода металла на прокат. Кроме того, увеличение времени нагрева приводит к дополнительному расходу газа и сни25

30

35

40

им граням слитка. Этот режим прокатки обеспечивает равномерную проработку структуры по всему объему слитка за счет прокатки в условиях свободного уширения до 50% ро одной и до 54% по другой грани слитка. Кроме того, для снижения брака по подрезу и закату прокатку слитка по второй грани необходимо вести в калибре и только до обжатия 43%, а дальнейшая прокатка в условиях свободного уширения по этой стороне слитка позволяет исключить переполнение калибра, что в свою очередь обеспечивает улучшение качества и повьш1ение выхода годного. Дальнейшую прокатку на промежуточное сечение необходимо проводить в калибре, исключив во избежание брака готового проката ромбичность раската проме- жуточного сечения.

Пример. В конвертерном цехе изготавливали слитки(осуществляют выплавку, разливку, и кристаллизацию) стали марки 3 пс.

Для получения раската промежуточного сечения слитки массой 10,7 т каждый нагревали в нагревательных колодцах обжимного цеха от 850-920°С до 1300110 С в течение 4,5-5 ч перед выдачей слитков из нагревательных 1солодцев. Затем на блюминге 1300 осуществляли прокатку слитка на промежуточное сечение (350x350 мм) до суммарного обжатия 62-66% по режиму обжатий до обжатия 50% в условиях свободного уширения по одной стороне слитка, затем до обжатия 43% в калибре и далее до обжатия 54% в условиях свободного уширения по другой стороне слитка. Дальнейшую прокатку до промежуточного сечения осуществляли в калибре по обеим сторонам

слитка с окончанием прокатки при тем- жению производительности печей и це- пературе не ниже , после чего за в целом. Для улучшения качества

производили окончательную прокатку на требуемьй размер (80x80 мм) при единичных обжатиях 8-9% от суммарного обжатия по стороне.

проката и исключения нарушения сплошности металла из-за деформационных напряжений температура конца прокатки на промежуточное сечение должна быть не ниже 1100°С. Прокатку на промежуточное сечение необходимо проводить по режиму обжатий до обжатия 50% в условиях свободного уширения по одной Грани слитка с последующей прокаткой по другой грани слитка до обжатия 43% в калибре и до обжатия 54% в условиях свободного уширения с последующей прокаткой в калибре по обе

5 0

5

0

5

0

им граням слитка. Этот режим прокатки обеспечивает равномерную проработку структуры по всему объему слитка за счет прокатки в условиях свободного уширения до 50% ро одной и до 54% по другой грани слитка. Кроме того, для снижения брака по подрезу и закату прокатку слитка по второй грани необходимо вести в калибре и только до обжатия 43%, а дальнейшая прокатка в условиях свободного уширения по этой стороне слитка позволяет исключить переполнение калибра, что в свою очередь обеспечивает улучшение качества и повьш1ение выхода годного. Дальнейшую прокатку на промежуточное сечение необходимо проводить в калибре, исключив во избежание брака готового проката ромбичность раската проме- жуточного сечения.

Пример. В конвертерном цехе изготавливали слитки(осуществляют выплавку, разливку, и кристаллизацию) стали марки 3 пс.

Для получения раската промежуточного сечения слитки массой 10,7 т каждый нагревали в нагревательных колодцах обжимного цеха от 850-920°С до 1300110 С в течение 4,5-5 ч перед выдачей слитков из нагревательных 1солодцев. Затем на блюминге 1300 осуществляли прокатку слитка на промежуточное сечение (350x350 мм) до суммарного обжатия 62-66% по режиму обжатий до обжатия 50% в условиях свободного уширения по одной стороне слитка, затем до обжатия 43% в калибре и далее до обжатия 54% в условиях свободного уширения по другой стороне слитка. Дальнейшую прокатку до промежуточного сечения осуществляли в калибре по обеим сторонам

слитка с окончанием прокатки при тем- пературе не ниже , после чего

производили окончательную прокатку на требуемьй размер (80x80 мм) при единичных обжатиях 8-9% от суммарного обжатия по стороне.

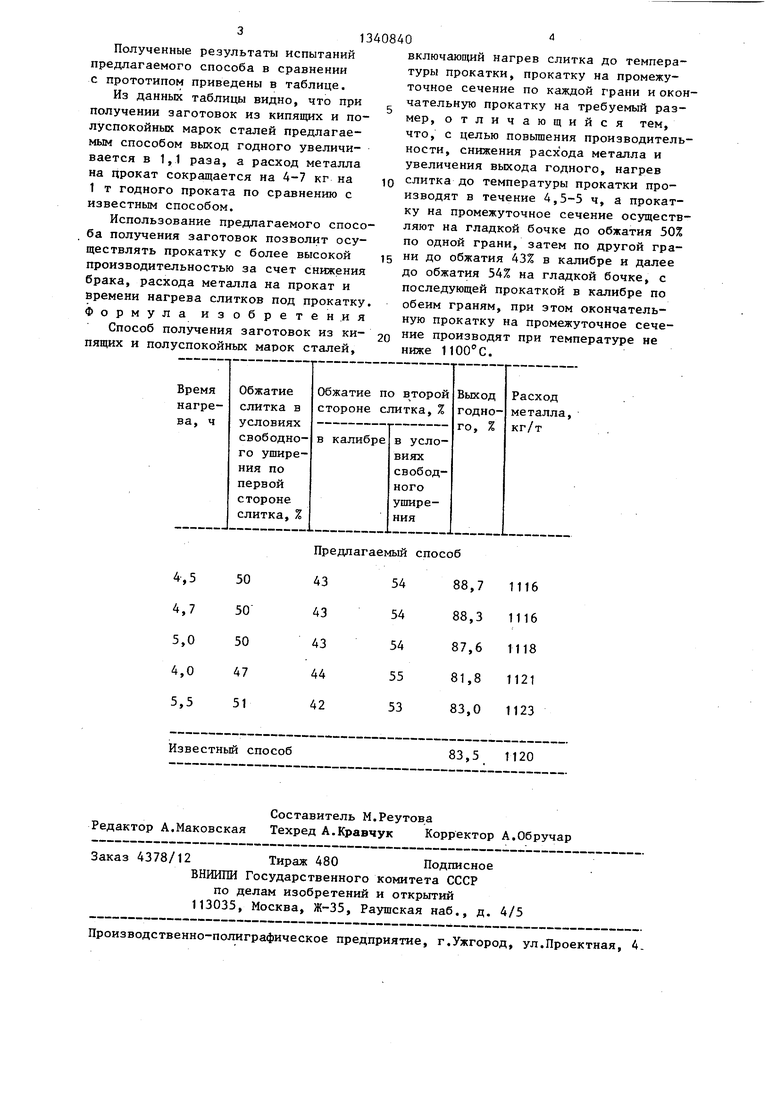

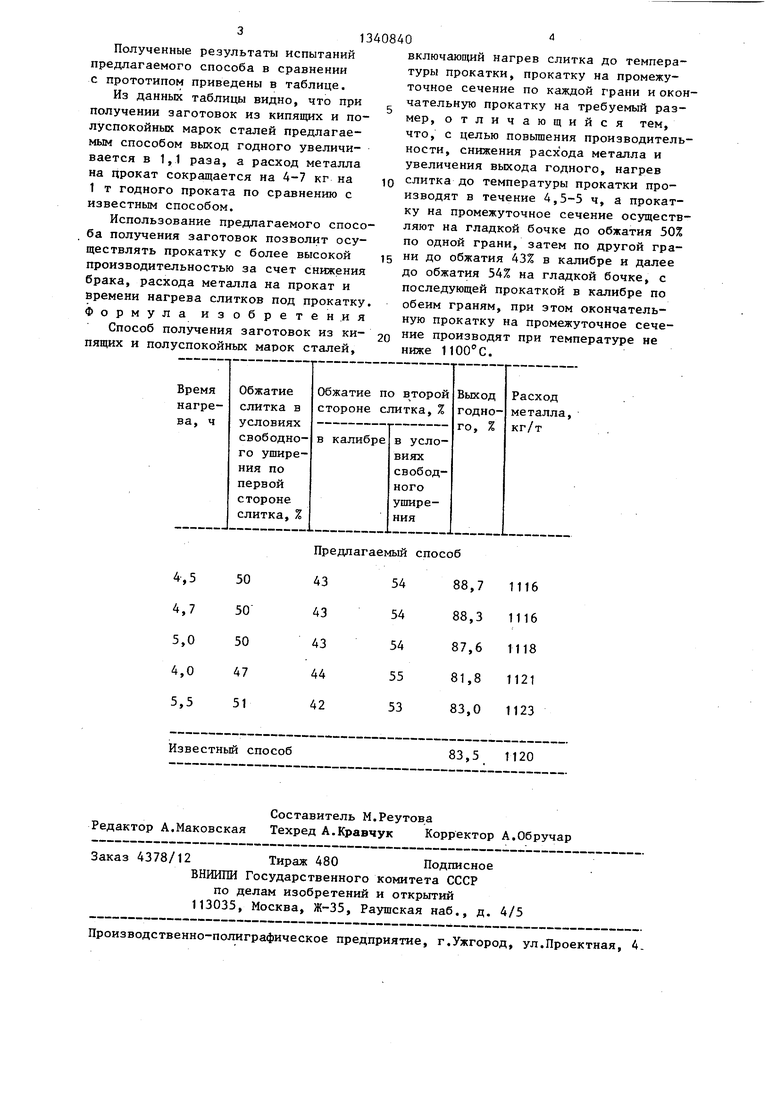

Для получения сравнительных данных по эффективности предлагаемого способа проводили обработку этих же сталей и по известному способу.

Критерием оценки эффективности предлагаемого способа выбрали выход годного, выраженньй в процентах относительно прокатываемого металла, и расход металла на прокат в килограммах на одну тонну годного проката.

Полученные результаты испытаний предлагаемого способа в сравнении с прототипом приведены в таблице.

Из данных таблицы видно, что при получении заготовок из кипящих и по- луспокойньк марок сталей предлагаемым способом выход годного увеличивается в 1,1 раза, а расход металла на прокат сокращается на 4-7 кг на 1 т годного проката по сравнению с известным способом.

Использование предлагаемого способа получения заготовок позволит осуществлять прокатку с более высокой производительностью за счет снижения брака, расхода металла на прокат и времени нагрева слитков под прокатку Формула изобретения

Способ получения заготовок из кипящих и полуспокойных марок сталей.

Предлагаемый способ

Известньй способ

Составитель М.Реутова Редактор А.Маковская Техред А.Кравчук Корректор А.Обручар

Заказ 4378/12 Тираж 480 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раущская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

включающий нагрев слитка до температуры прокатки, прокатку на промежуточное сечение по каждой грани и окончательную прокатку на требуемый размер, отличающийся тем, что, с целью повьшения производительности, снижения расх ода металла и увеличения выхода годного, нагрев

Q слитка до температуры прокатки производят в течение 4,5-5 ч, а прокатку на промежуточное сечение осуществляют на гладкой бочке до обжатия 50% по одной грани, затем по другой гра5 ни до обжатия 43% в калибре и далее до обжатия 54% на гладкой бочке, с последующей прокаткой в калибре по обеим граням, при этом окончательную прокатку на промежуточное сечеQ ние производят при температуре не ниже .

83,5 1120

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки заготовок из кипящих и полуспокойных марок сталей | 1990 |

|

SU1766546A1 |

| Способ получения заготовки | 1987 |

|

SU1423427A1 |

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1987 |

|

SU1488040A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛЯБОВ ИЗ УГЛЕРОДИСТЫХ СПОКОЙНЫХ, ПОЛУСПОКОЙНЫХ И КИПЯЩИХ МАРОК СТАЛЕЙ | 1996 |

|

RU2111804C1 |

| Способ получения заготовки из высокоуглеродистых сталей | 1986 |

|

SU1315042A1 |

| Способ производства заготовки из высокоуглеродистых сталей | 1988 |

|

SU1567649A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ СПОКОЙНЫХ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ И ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ | 1993 |

|

RU2016681C1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

Изобретение относится к прокатному производству и может быть использовано на предприятиях металлургической промьшшенности при получении заготовок из кипящих и полуспокойных марок сталей. Цель изобретения - по- вьшение производительности, снижение расхода металла и увеличение выхода годного при производстве заготовок. Способ предполагает нагрев слитка от 850-920 до 1300t10°C в течение 4,5- 5 ч с последующей прокаткой на промежуточное сечение до суммарного обжатия 62-66% по режиму обжатий, до обжатия 50% по одной грани в условиях свободного упшрения, затем до обжатия 43% в калибре и далее до обжатия 54% в условиях свободного уширения по другой грани слитка с последующей прокаткой в калибре по обеим граням слитка, заканчивают прокатку на промежуточное сечение при темпер атуре не ниже , после чего производят окончательную прокатку на требуе- г мый размер с единичными обжатиями 8- 9% от суммарного обжатия по стороне. 1 табл. (Л 00 о 00 4 О

| Способ получения заготовки из конструкционных марок сталей | 1984 |

|

SU1238820A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-03—Подача