Изобретение относится к области обработки металлов резанием.

Целью изобретения является повышение производительности обработки деталей за счет обеспечения удобного доступа к зоне резания, и простоты наладки устройства на размер.

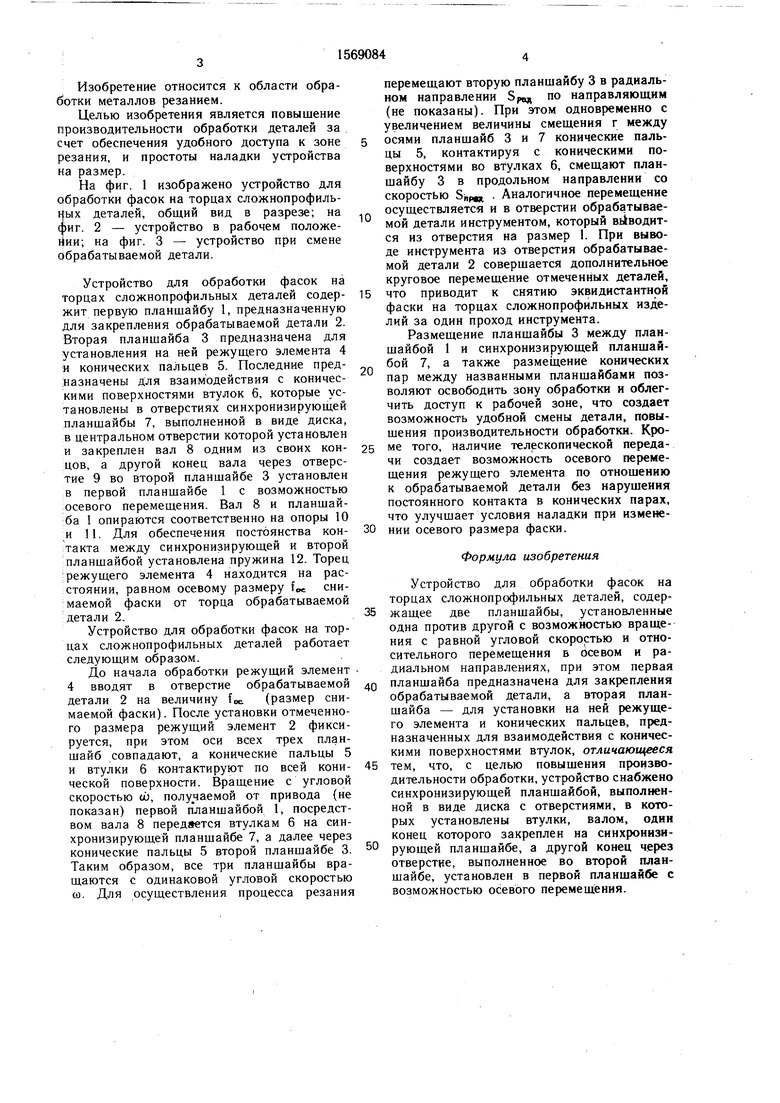

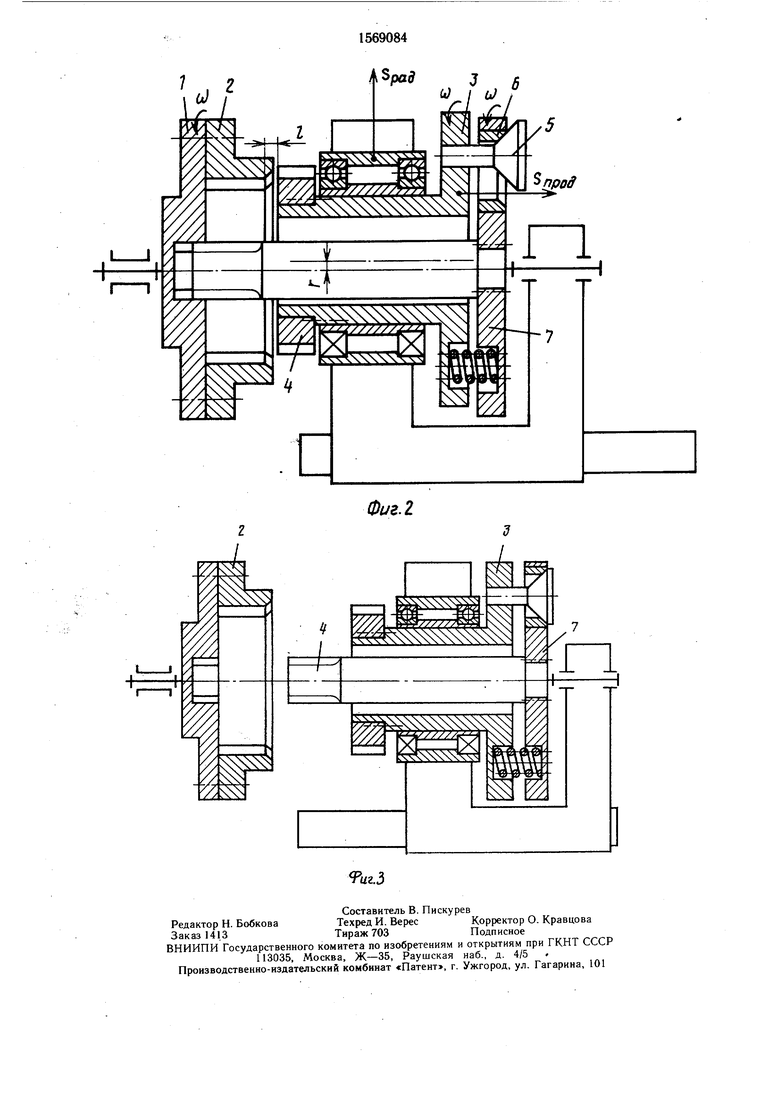

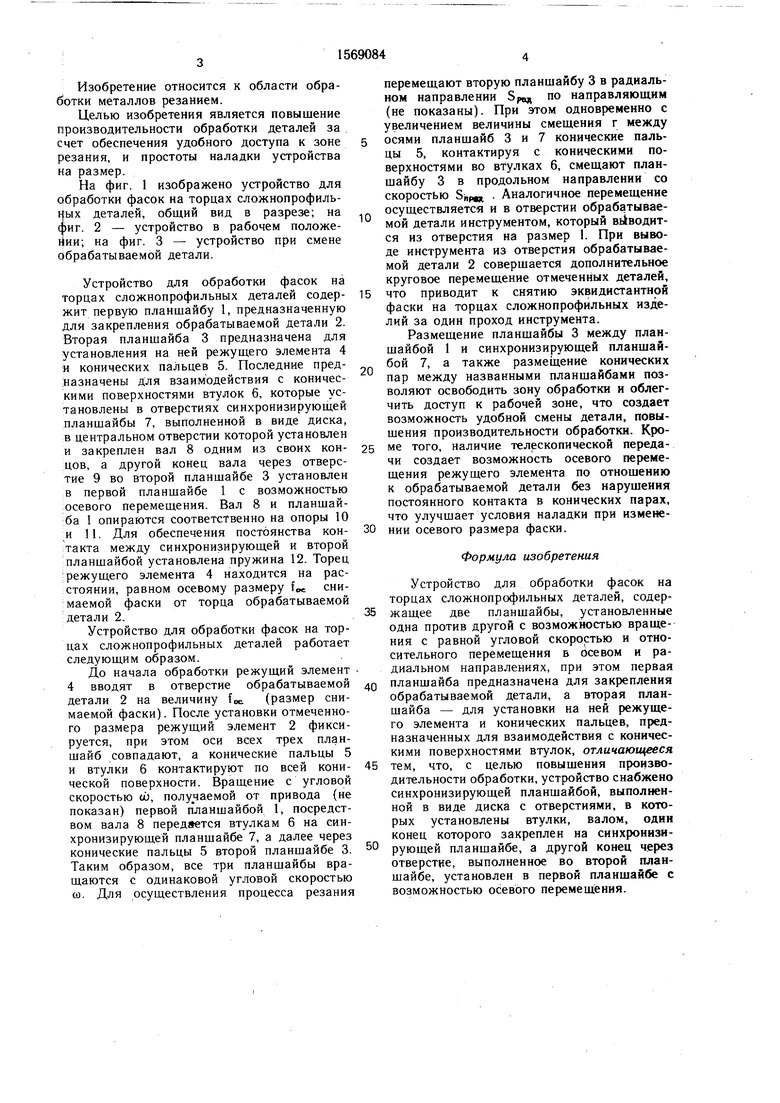

На фиг. 1 изображено устройство для обработки фасок на торцах сложнопрофильных деталей, общий вид в разрезе; на фиг. 2 - устройство в рабочем положении; на фиг. 3 - устройство при смене обрабатываемой детали.

Устройство для обработки фасок на торцах сложнопрофильных деталей содержит первую планшайбу 1, предназначенную для закрепления обрабатываемой детали 2. Вторая планшайба 3 предназначена для установления на ней режущего элемента 4 и конических пальцев 5. Последние предназначены для взаимодействия с коническими поверхностями втулок 6, которые установлены в отверстиях синхронизирующей планшайбы 7, выполненной в виде диска, в центральном отверстии которой установлен и закреплен вал 8 одним из своих концов, а другой конец вала через отверстие 9 во второй планшайбе 3 установлен в первой планшайбе 1 с возможностью осевого перемещения. Вал 8 и планшайба 1 опираются соответственно на опоры 10 и 11. Для обеспечения постоянства контакта между синхронизирующей и второй планшайбой установлена пружина 12. Торец режущего элемента 4 находится на расстоянии, равном осевому размеру f снимаемой фаски от торца обрабатываемой детали 2.

Устройство для обработки фасок на торцах сложнопрофильных деталей работает следующим образом.

До начала обработки режущий элемент 4 вводят в отверстие обрабатываемой детали 2 на величину („с. (размер снимаемой фаски). После установки отмеченного размера режущий элемент 2 фиксируется, при этом оси всех трех планшайб совпадают, а конические пальцы 5 и втулки 6 контактируют по всей конической поверхности. Вращение с угловой скоростью со, получаемой от привода (не показан) первой планшайбой 1, посредством вала 8 передается втулкам 6 на синхронизирующей планшайбе 7, а далее через конические пальцы 5 второй планшайбе 3. Таким образом, все три планшайбы вращаются с одинаковой угловой скоростью со. Для осуществления процесса резания

перемещают вторую планшайбу 3 в радиальном направлении Зод по направляющим (не показаны). При этом одновременно с увеличением величины смещения г между

осями планшайб 3 и 7 конические пальцы 5, контактируя с коническими поверхностями во втулках 6, смещают планшайбу 3 в продольном направлении со скоростью 5ВМЖ . Аналогичное перемещение осуществляется и в отверстии обрабатываемой детали инструментом, который вь1водит- ся из отверстия на размер 1. При выводе инструмента из отверстия обрабатываемой детали 2 совершается дополнительное круговое перемещение отмеченных деталей,

что приводит к снятию эквидистантной фаски на торцах сложнопрофильных изделий за один проход инструмента.

Размещение планшайбы 3 между планшайбой 1 и синхронизирующей планшайбой 7, а также размещение конических пар между названными планшайбами позволяют освободить зону обработки и облегчить доступ к рабочей зоне, что создает возможность удобной смены детали, повышения производительности обработки. Кро5 ме того, наличие телескопической передачи создает возможность осевого перемещения режущего элемента по отношению к обрабатываемой детали без нарушения постоянного контакта в конических парах, что улучшает условия наладки при измене0 нии осевого размера фаски.

Формула изобретения

Устройство для обработки фасок на торцах сложнопрофильных деталей, содер5 жащее две планшайбы, установленные одна против другой с возможностью вращения с равной угловой скоростью и относительного перемещения в осевом и радиальном направлениях, при этом первая

Q планшайба предназначена для закрепления обрабатываемой детали, а вторая планшайба - для установки на ней режущего элемента и конических пальцев, предназначенных для взаимодействия с коническими поверхностями втулок, отличающееся

5 тем, что, с целью повышения производительности обработки, устройство снабжено синхронизирующей планшайбой, выполненной в виде диска с отверстиями, в которых установлены втулки, валом, один конец которого закреплен на синхронизи° рующей планшайбе, а другой конец через отверстие, выполненное во второй планшайбе, установлен в первой планшайбе с возможностью осевого перемещения.

SpadJ б

( и)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки фасок на торцах сложнопрофильных деталей | 1986 |

|

SU1340910A1 |

| Многошпиндельный вертикальный станок | 1983 |

|

SU1093399A2 |

| Устройство для снятия фасок с двух сторон отверстия | 1984 |

|

SU1255289A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ФАСОК | 2003 |

|

RU2254965C1 |

| Устройство для зенкования отверстий | 1986 |

|

SU1397192A1 |

| Устройство для снятия фасок | 1988 |

|

SU1690961A1 |

| Инструмент для обработки деталей трубчатой формы | 1991 |

|

SU1796358A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2099165C1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

Изобретение предназначено для обработки металлов резанием. Целью изобретения является повышение производительности обработки деталей за счет обеспечения удобного доступа к зоне резания и простоты наладки устройства на размер. Первая планшайба 1 предназначена для закрепления обрабатываемой детали 2. Вторая планшайба 3 предназначена для установления на ней режущего элемента 4 и конических пальцев 5, взаимодействующих с коническими поверхностями втулок 6, которые установлены в отверстиях синхронизирующей планшайбы 7. Синхронизирующая планшайба выполнена в виде диска, в котором установлен и закреплен вал 8. Другой конец вала 8 через отверстие 9 во второй планшайбе установлен в первой планшайбе с возможностью осевого перемещения. Вал 8 и планшайбы 1 опираются соответственно на опоры 10 и 11. Для обеспечения постоянства контакта между синхронизирующей и второй планшайбой установлена пружина 12. Для осуществления процесса резания перемещают вторую планшайбу в радиальном направлении. При этом конические пальцы 5 через втулки 6 смещают планшайбу 3 в продольном направлении. При выводе режущего элемента осуществляется его дополнительный проворот относительно отверстия обрабатываемой детали, что приводит к снятию эквидистантной фаски на торцах сложнопрофильных изделий за один проход режущего элемента. 3 ил.

Фиг. 2

| Устройство для обработки фасок на торцах сложнопрофильных деталей | 1986 |

|

SU1340910A1 |

Авторы

Даты

1990-06-07—Публикация

1988-04-04—Подача