Изобретение относится к области машиностроения, а именно к бесконтактным методам предварительной обработки сложно- профильных заготовок, в частности при разделке или при отделении литейных прибылей.

Целью изобретения является расширение технологических возможностей за счет учета отклонения поверхности заготовок от заданной формы.

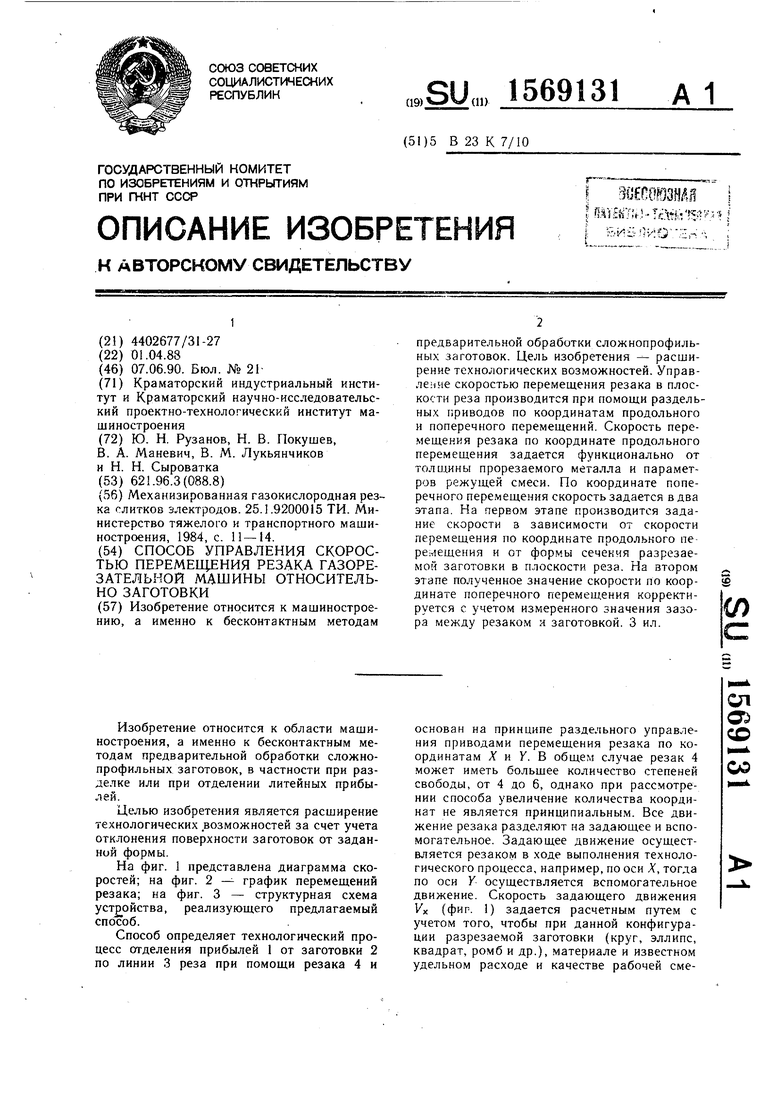

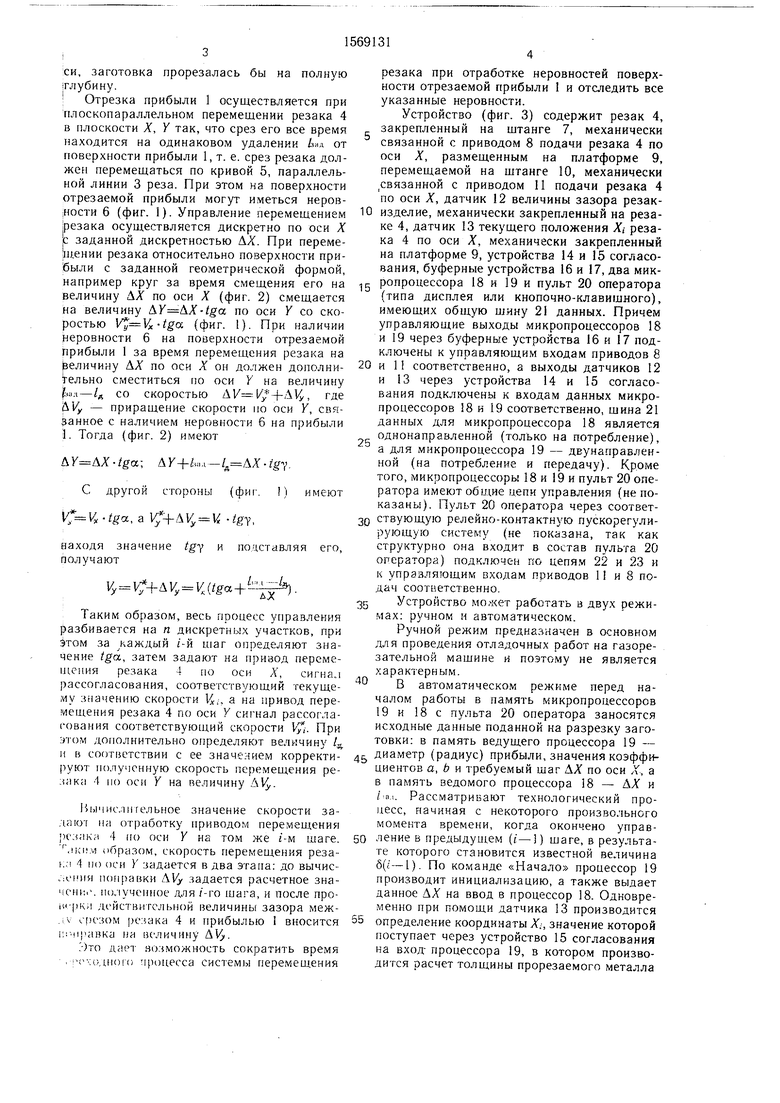

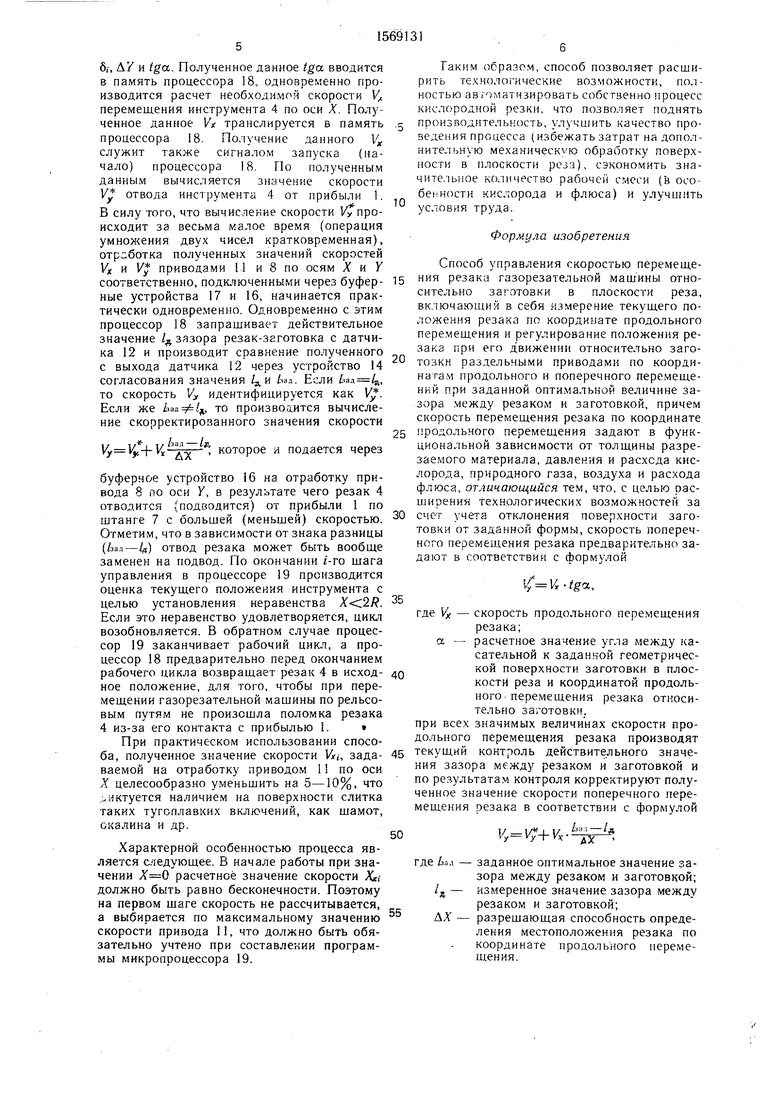

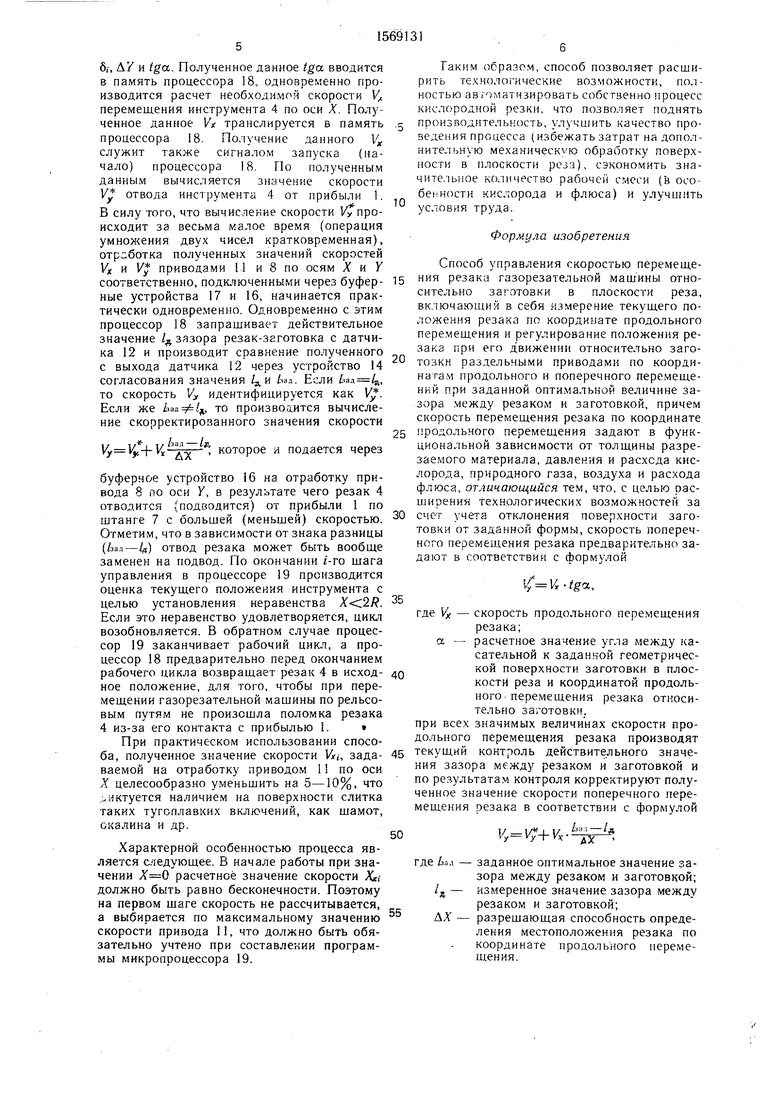

На фиг. 1 представлена диаграмма скоростей; на фиг. 2 - график перемещений резака; на фиг. 3 - структурная схема устройства, реализующего предлагаемый способ.

Способ определяет технологический процесс отделения прибылей 1 от заготовки 2 по линии 3 реза при помощи резака 4 и

основан на принципе раздельного управления приводами перемещения резака по координатам X н Y. В общем случае резак 4 может иметь большее количество степеней свободы, от 4 до 6, однако при рассмотрении способа увеличение количества координат не является принципиальным. Все движение резака разделяют на задающее и вспомогательное. Задающее движение осуществляется резаком в ходе выполнения технологического процесса, например, по оси X, тогда по оси У осуществляется вспомогательное движение. Скорость задающего движения Vx (фиг-. 1) задается расчетным путем с учетом того, чтобы при данной конфигурации разрезаемой заготовки (крут, эллипс, квадрат, ромб и др.), материале и известном удельном расходе и качестве рабочей смеСП СЭ СО

оэ

си, заготовка прорезалась бы на полную глубину.

Отрезка прибыли 1 осуществляется при плоскопараллельном перемещении резака 4 в плоскости X, Y так, что срез его все время находится на одинаковом удалении Ј« от поверхности прибыли 1, т. е. срез резака должен перемещаться по кривой 5, параллельной линии 3 реза. При этом на поверхности отрезаемой прибыли могут иметься неровности 6 (фиг. 1). Управление перемещением резака осуществляется дискретно по оси X с заданной дискретностью Х. При перемещении резака относительно поверхности прибыли с заданной геометрической формой, например круг за время смещения его на величину &Х по оси X (фиг. 2) смещается на величину ЛУ ДА -/§а по оси Y со скоростью V%-Vx-tga (фиг. 1). При наличии неровности 6 на поверхности отрезаемой прибыли 1 за время перемещения резака на величину ДА по оси X он должен дополнительно сместиться по оси У на величину jUi.-i-/й со скоростью ДК 1/у -г-Д1, где ДЦ, - приращение скорости по оси Y, связанное с наличием неровности 6 на прибыли 1. Тогда (фиг. 2) имеют

.X-tga,; kY+Ui-l hX-tgy

С другой стороны (фиг. 1) имеют ,-tga, a Vf+AlЈ « -tgy,

tgy и подставляя его,

находя значение получают

yy V;-fAKy

Таким образом, весь процесс управления разбивается на п дискретных участков, при Этом за каждый г -й таг определяют значение tga, затем задают на привод перемещения резака 1 по оси X, сигнал рассогласования, соответствующий текущему значению скорости VXt, а на привод перемещения резака 4 по оси У сигнал рассогласования соответствующий скорости VJ1. При этом дополнительно определяют величину /А и в соответствии с ее значением руют полученную скорость перемещения ре- лнкн 4 по оси У на величину &УУ.

зо ствующую релейно-контактную пускорегули- рующую систему (не показана, так как структурно она входит в состав пульта 20 оператора) подключен по цепям 22 и 23 и к управляющим входам приводов 1 и 8 подач соответственно.

35 Устройство может работать в двух режимах: ручном и автоматическом.

Ручной режим предназначен в основном для проведения отладочных работ на газорезательной машине и поэтому не является

характерным. 40 РВ

Вычислительное значение скорости задают на отработку приводом перемещения pc.iJiKa 4 но оси У на том же г-м шаге. r. образом, скорость перемещения реза- K.I 4 по оси } задается в два этапа: до вычис- „лччш поправки Д1 задается расчетное зна- чеш:.4. полученное для /-го шага, и после про- действительной величины зазора меж нчака 4 и прибылью 1 вносится и:.правка на величину Д.

. Ото дает зочможность сократить время

. одною процесса системы перемещения

автоматическом режиме перед началом работы в память микропроцессоров 19 и 18 с пульта 20 оператора заносятся исходные данные поданной на разрезку заготовки: в память ведущего процессора 19 - корректи- 45 ДиаметР (радиус) прибыли, значения коэффициентов а, Ь и требуемый шаг Д по оси X, а в память ведомого процессора 18 - ДА и /а.. Рассматривают технологический процесс, начиная с некоторого произвольного момента времени, когда окончено управ50 ление в предыдущем (г-1) шаге, в результате которого становится известной величина 6(/- 1). По команде «Начало процессор 19 производит инициализацию, а также выдает данное ДХ на ввод в процессор 18. Одновременно при помощи датчика 13 производится

55 определение координаты X., значение которой поступает через устройство 15 согласования на вход- процессора 19, в котором производится расчет толщины прорезаемого металла

резака при отработке неровностей поверхности отрезаемой прибыли 1 и отследить все указанные неровности.

Устройство (фиг. 3) содержит резак 4, закрепленный на штанге 7, механически связанной с приводом 8 подачи резака 4 по оси X, размещенным на платформе 9, перемещаемой на штанге 10, механически увязанной с приводом 11 подачи резака 4 по оси X, датчик 12 величины зазора резак0 изделие, механически закрепленный на резаке 4, датчик 13 текущего положения Xi резака 4 по оси X, механически закрепленный на платформе 9, устройства 14 и 15 согласования, буферные устройства 16 и 17, два мик5 ропроцессора 18 и 19 и пульт 20 оператора (типа дисплея или кнопочно-клавишного), имеющих общую шину 21 данных. Причем управляющие выходы микропроцессоров 18 и 19 через буферные устройства 16 и 17 подключены к управляющим входам приводов 8

0 и 11 соответственно, а выходы датчиков 12 и 13 через устройства 14 и 15 согласования подключены к входам данных микропроцессоров 8 и 19 соответственно, шина 21 данных для микропроцессора 18 является однонаправленной (только на потребление), а для микропроцессора 19 - двунаправленной (на потребление и передачу). Кроме того, микропроцессоры 18 и 19 и пульт 20 оператора имеют общие цепи управления (не показаны). Пульт 20 оператора через соответо ствующую релейно-контактную пускорегули- рующую систему (не показана, так как структурно она входит в состав пульта 20 оператора) подключен по цепям 22 и 23 и к управляющим входам приводов 1 и 8 подач соответственно.

5 Устройство может работать в двух режимах: ручном и автоматическом.

Ручной режим предназначен в основном для проведения отладочных работ на газорезательной машине и поэтому не является

характерным. 0 РВ

5

автоматическом режиме перед началом работы в память микропроцессоров 19 и 18 с пульта 20 оператора заносятся исходные данные поданной на разрезку заготовки: в память ведущего процессора 19 - 5 ДиаметР (радиус) прибыли, значения коэффициентов а, Ь и требуемый шаг Д по оси X, а в память ведомого процессора 18 - ДА и /а.. Рассматривают технологический процесс, начиная с некоторого произвольного момента времени, когда окончено управТаким образом, способ позволяет расширить технологические возможности, полностью автоматизировать собственно процесс кислородной резки, что позволяет поднять производительность, улучшить качество проведения процесса (избежать затрат на дополнительную механическ ю обработку поверхности в плоскости резз), сэкономить значительное количество рабочей смеси (в особенности кислорода и флюса) и улучшить условия труда.

Формула изобретения

Способ управления скоростью перемеще- соответственно, подключенными через буфер- 15 «ия резака газорезательной машины отно6,-, ДУ и tga.. Полученное данное tga вводится в память процессора 18, одновременно производится расчет необходимой скорости I/, перемещения инструмента 4 по оси X. Полученное данное W транслируется в память процессора 18. Получение данного х служит также сигналом запуска (начало) процессора 18. По полученным данным вычисляется значение скорости V отвода инструмента 4 от прибыли 1. В силу того, что вычисление скорости Vy происходит за весьма малое время (операция умножения двух чисел кратковременная), отработка полученных значений скоростей УК и Vy приводами 11 и 8 по осям X и Y

10

ные устройства 17 и 16, начинается практически одновременно. Одновременно с этим процессор 18 запрашивает действительное значение /Л зазора резак-заготовка с датчика 12 и производит сравнение полученного с выхода датчика 12 через устройство 14

СОГЛаСОВаНИЯ ЗНачеНИЯ /Л И /зад. ЕСЛИ Ьаа. 1я,

то скорость Vy идентифицируется как V. Если же , то производится вычисление скорректированного значения скорости

Vf И которое и подается через

сительно заготовки в плоскости реза, включающий в себя измерение текущего положения резака по координате продольного перемещения и регулирование положения резака при его движении относительно заго- тозкн раздельными приводами по координатам продольного и поперечного перемещений при заданной оптимальной величине зазора между резаком и заготовкой, причем скорость перемещения резака по координате 25 продольного перемещения задают в функциональной зависимости от толщины разрезаемого материала, давления и расхода кислорода, природного газа, воздуха и расхода флюса, отличающийся тем, что, с целью расширения технологических возможностей за счет учета отклонения поверхности заготовки от заданной формы, скорость поперечного перемещения резака предварительно задают в соответствии с формулой

30

35

буферное устройство 16 на отработку привода 8 по оси Y, в результате чего резак 4 отводится (подводится) от прибыли 1 по штанге 7 с большей (меньшей) скоростью. Отметим, что в зависимости от знака разницы (/W-/д) отвод резака может быть вообще заменен на подвод. По окончании 1-го шага управления в процессоре 19 производится оценка текущего положения инструмента с целью установления неравенства X.2R. Если это неравенство удовлетворяется, цикл возобновляется. В обратном случае процессор 19 заканчивает рабочий цикл, а процессор 18 предварительно перед окончанием рабочего цикла возвращает резак 4 в исход- 40 ное положение, для того, чтобы при перемещении газорезательной машины по рельсовым путям не произошла поломка резака 4 из-за его контакта с прибылью 1. При практическом использовании спососительно заготовки в плоскости реза включающий в себя измерение текущего положения резака по координате продольного перемещения и регулирование положения резака при его движении относительно заго- тозкн раздельными приводами по координатам продольного и поперечного перемещений при заданной оптимальной величине зазора между резаком и заготовкой, причем скорость перемещения резака по координате 25 продольного перемещения задают в функциональной зависимости от толщины разрезаемого материала, давления и расхода кислорода, природного газа, воздуха и расхода флюса, отличающийся тем, что, с целью расширения технологических возможностей за счет учета отклонения поверхности заготовки от заданной формы, скорость поперечного перемещения резака предварительно задают в соответствии с формулой

V, V,-tg,

где Vjf - скорость продольного перемещения

резака;

a - расчетное значение утла между касательной к заданной геометрической поверхности заготовки в плоскости реза и координатой продольного перемещения резака относительно з а гото в к и.

при всех значимых величинах скорости продольного перемещения резака производят

ба, полученное значение скорости Иг,-, зада- 45 текущий контроль действительного значе..--л ииСТ ЭО ЗГЧГъОИЛ М/ ПЛГ T J3QOV/ HI 11 О О rt1ff ft и

ваемой на отработку приводом 1 по оси /Y целесообразно уменьшить на 5-10%, что диктуется наличием на поверхности слитка таких тугоплавких включений, как шамот, окалина и др.

ния зазора между резаком и заготовкой и по результатам контроля корректируют полученное значение скорости поперечного перемещения резака в соответствии с формулой

50

+кХарактерной особенностью процесса является следующее. В начале работы при значении расчетное значение скорости должно быть равно бесконечности. Поэтому на первом шаге скорость не рассчитывается, а выбирается по максимальному значению скорости привода 11, что должно быть обязательно учтено при составлении программы микропроцессора 19.

10

Способ управления скоростью перемеще- «ия резака газорезательной машины отно

сительно заготовки в плоскости реза, включающий в себя измерение текущего положения резака по координате продольного перемещения и регулирование положения резака при его движении относительно заго- тозкн раздельными приводами по координатам продольного и поперечного перемещений при заданной оптимальной величине зазора между резаком и заготовкой, причем скорость перемещения резака по координате 5 продольного перемещения задают в функциональной зависимости от толщины разрезаемого материала, давления и расхода кислорода, природного газа, воздуха и расхода флюса, отличающийся тем, что, с целью расширения технологических возможностей за счет учета отклонения поверхности заготовки от заданной формы, скорость поперечного перемещения резака предварительно задают в соответствии с формулой

V, V,-tg,

где Vjf - скорость продольного перемещения

резака;

a - расчетное значение утла между касательной к заданной геометрической поверхности заготовки в плоскости реза и координатой продольного перемещения резака относительно з а гото в к и.

при всех значимых величинах скорости продольного перемещения резака производят

текущий контроль действительного значеииСТ ЭО ЗГЧГъОИЛ М/ ПЛГ T J3QOV/ HI 11 О О rt1ff ft и

ния зазора между резаком и заготовкой и по результатам контроля корректируют полученное значение скорости поперечного перемещения резака в соответствии с формулой

50

55

+ке Јал

заданное оптимальное значение зазора между резаком и заготовкой; измеренное значение зазора между резаком и заготовкой; ДА - разрешающая способность определения местоположения резака по координате продольного перемещения.

У

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ КИСЛОРОДО-АЦЕТИЛЕНОВОЙ РЕЗКИ | 1973 |

|

SU395199A1 |

| Копировальное устройство для управления исполнительным механизмом | 1977 |

|

SU721264A2 |

| Устройство для кислородной вырезки деталей | 1982 |

|

SU1073023A1 |

| Установка для газовой резки металлов | 1990 |

|

SU1750883A2 |

| Центровальный станок | 1985 |

|

SU1301644A1 |

| Машина термической резки металлов | 1989 |

|

SU1761401A1 |

| Способ термической кислородной резки трубных заготовок | 1989 |

|

SU1779498A1 |

| Устройство для отделения литников от стальных отливок | 1980 |

|

SU893434A1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011977C1 |

| Устройство для оконтуровки стыкуемых элементов корпуса судна | 1981 |

|

SU1002180A2 |

Изобретение относится к машиностроению, а именно, к бесконтактным методам предварительной обработки сложнопрофильных заготовок. Цель изобретения - расширение технологических возможностей. Управление скоростью перемещения резака в плоскости реза производится при помощи раздельных приводов по координатам продольного и поперечного перемещений. Скорость перемещения резака по координате продольного перемещения задается функционально от толщины прорезаемого металла и параметров режущей смеси. По координате поперечного перемещения скорость задается в два этапа. На первом этапе производится задание скорости в зависимости от скорости перемещения по координате продольного перемещения и от формы сечения разрезаемой заготовки в плоскости реза. На втором этапе полученное значение скорости по координате поперечного перемещения корректируется с учетом измеренного значения зазора между резаком и заготовкой. 3 ил.

Подогревающий, кислород

i

Фиг.З

| Механизированная газокислородная резка олитков электродов | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Министерство тяжелого к транспортного машиностроения, 1984, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-06-07—Публикация

1988-04-01—Подача