Изобретение относится к металлургии, конкретнее к непрерывному литью быстро- закаленной ленты.

Целью изобретения является повышение качества ленты и стабильности ее намотки.

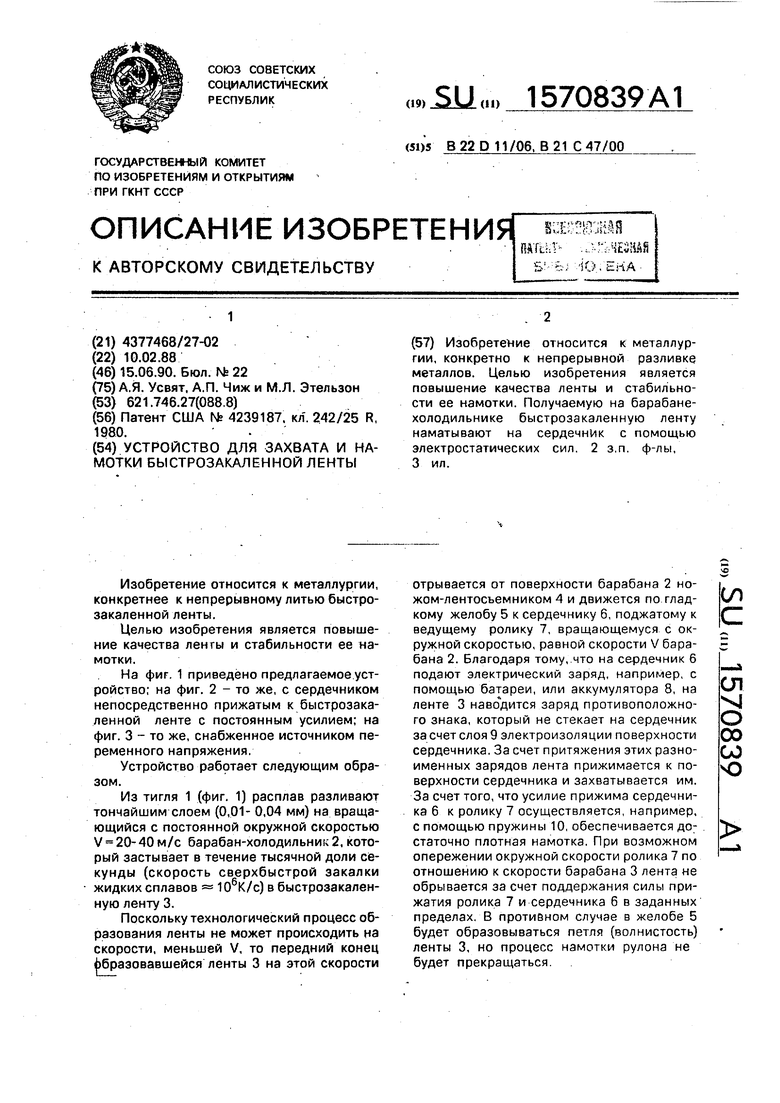

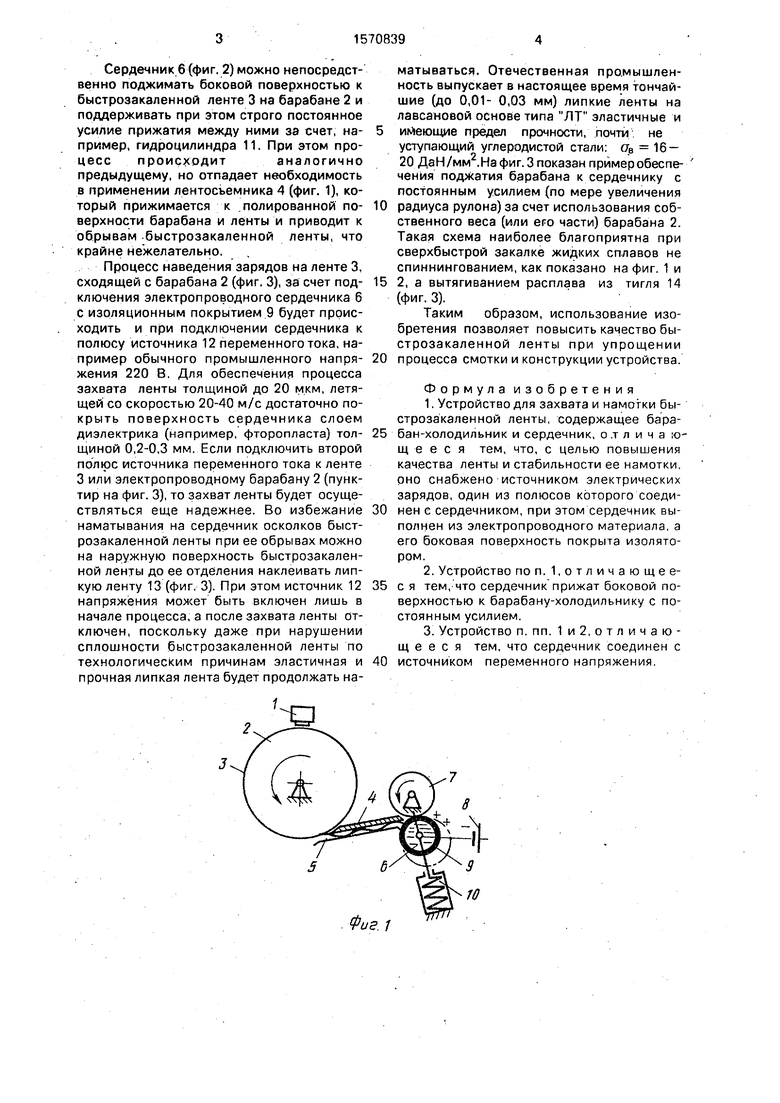

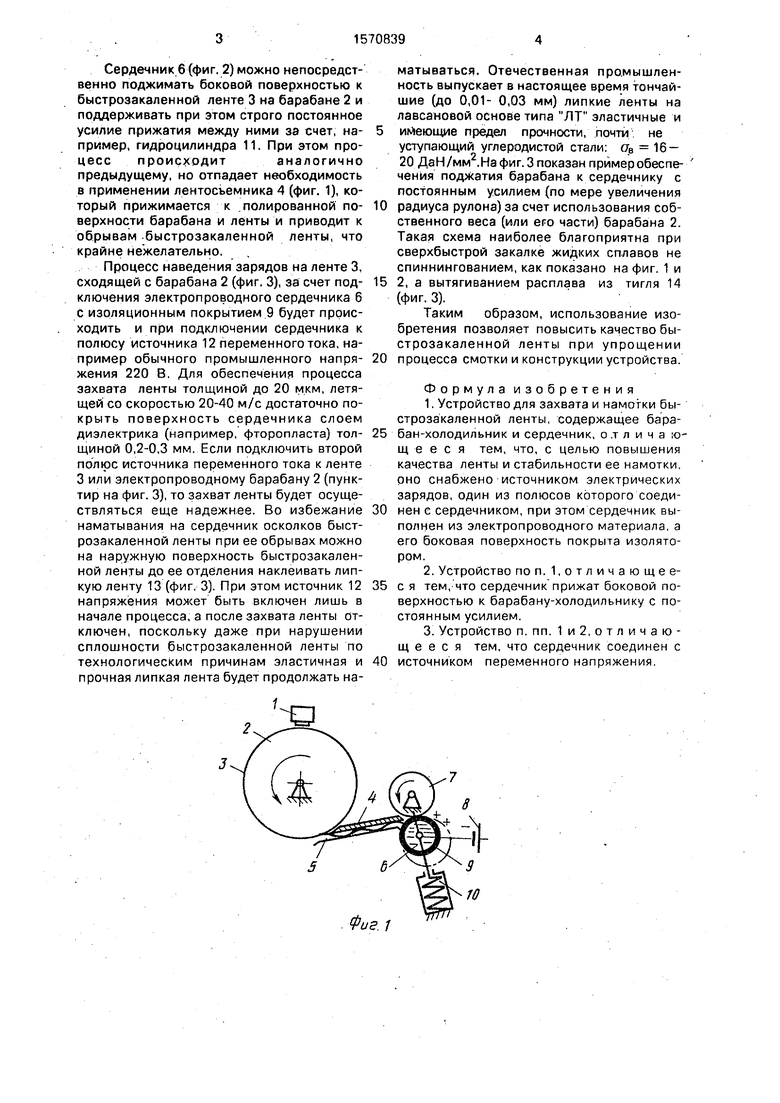

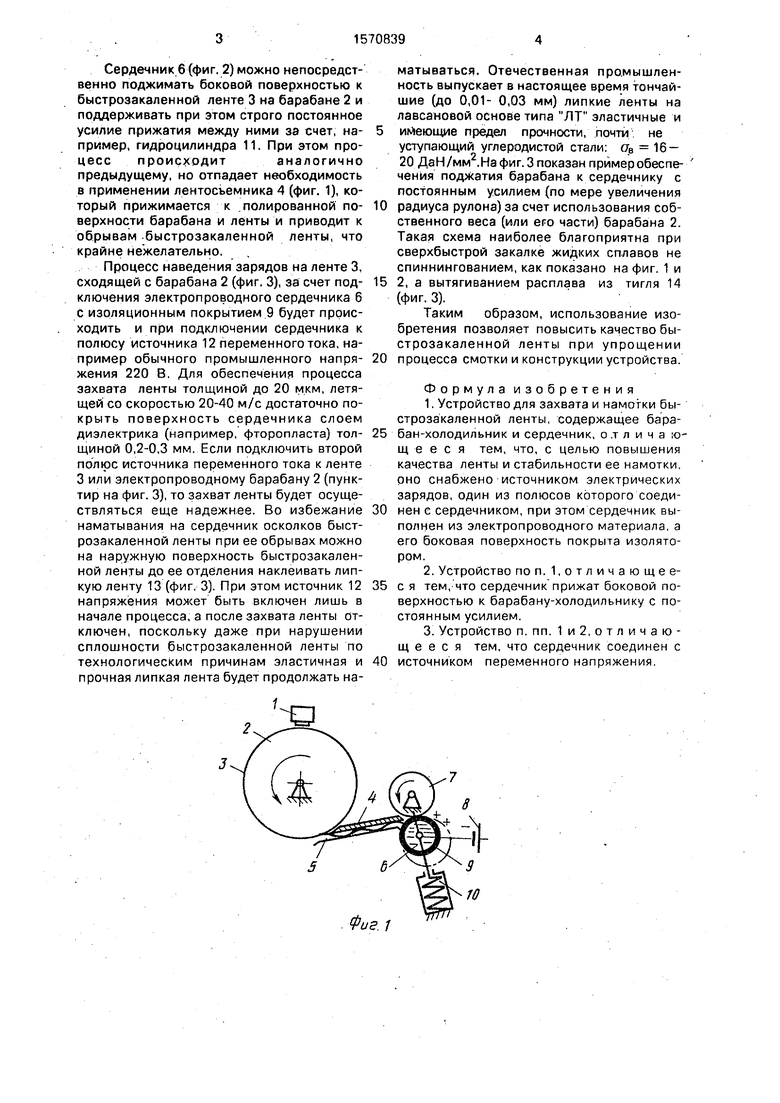

На фиг. 1 приведено предлагаемое устройство; на фиг. 2 - то же, с сердечником непосредственно прижатым к быстрозака- ленной ленте с постоянным усилием; на фиг. 3 - то же, снабженное источником переменного напряжения.

Устройство работает следующим образом.

Из тигля 1 (фиг. 1) расплав разливают тончайшим слоем (0,01- 0,04 мм) на вращающийся с постоянной окружной скоростью V 20- 40 м/с барабан-холодильник 2, который застывает в течение тысячной доли секунды (скорость сверхбыстрой закалки жидких сплавов 106К/с) в быстрозакаленную ленту 3.

Поскольку технологический процесс образования ленты не может происходить на скорости, меньшей V, то передний конец Образовавшейся ленты 3 на этой скорости

отрывается от поверхности барабана 2 но- жом-лентосьемником 4 и движется по гладкому желобу 5 к сердечнику 6, поджатому к ведущему ролику 7, вращающемуся с окружной скоростью, равной скорости V барабана 2. Благодаря тому, что на сердечник 6 подают электрический заряд, например, с помощью батареи, или аккумулятора 8, на ленте 3 наводится заряд противоположного знака, который не стекает на сердечник за счет слоя 9 электроизоляции поверхности сердечника. За счет притяжения этих разноименных зарядов лента прижимается к поверхности сердечника и захватывается им. За счет того, что усилие прижима сердечника 6 к ролику 7 осуществляется, например, с помощью пружины 10, обеспечивается достаточно плотная намотка. При возможном опережении окружной скорости ролика 7 по отношению к скорости барабана 3 лента не обрывается за счет поддержания силы прижатия ролика 7 и сердечника б в заданных пределах. В противном случае в желобе 5 будет образовываться петля (волнистость) ленты 3, но процесс намотки рулона не будет прекращаться

(Л

ел

о

00

со ю

Сердечник 6 (фиг. 2) можно непосредственно поджимать боковой поверхностью к быстрозакаленной ленте 3 на барабане 2 и поддерживать при этом строго постоянное усилие прижатия между ними за счет, например, гидроцилиндра 11. При этом процесс происходитаналогично предыдущему, но отпадает необходимость в применении лентосьемника 4 (фиг. 1), который прижимается к полированной поверхности барабана и ленты и приводит к обрывам быстрозакаленной ленты, что крайне нежелательно.

Процесс наведения зарядов на ленте 3, сходящей с барабана 2 (фиг. 3), за счет подключения электропроводного сердечника 6 с изоляционным покрытием 9 будет происходить и при подключении сердечника к полюсу источника 12 переменного тока, например обычного промышленного напряжения 220 В. Для обеспечения процесса захвата ленты толщиной до 20 мкм, летящей со скоростью 20-40 м/с достаточно покрыть поверхность сердечника слоем диэлектрика (например, фторопласта) толщиной 0,2-0,3 мм. Если подключить второй полюс источника переменного тока к ленте 3 или электропроводному барабану 2 (пунктир на фиг. 3), то захват ленты будет осуществляться еще надежнее. Во избежание наматывания на сердечник осколков быстрозакаленной ленты при ее обрывах можно на наружную поверхность быстрозакаленной ленты до ее отделения наклеивать липкую ленту 13 (фиг. 3). При этом источник 12 напряжения может быть включен лишь в начале процесса, а после захвата ленты отключен, поскольку даже при нарушении сплошности быстрозакаленной ленты по технологическим причинам эластичная и прочная липкая лента будет продолжать наматываться. Отечественная промышленность выпускает в настоящее время тончайшие (до 0,01- 0,03 мм) липкие ленты на лавсановой основе типа ЛТ эластичные и имеющие предел прочности, почти не уступающий углеродистой стали: 7В 16 -

20 ДаН/мм2.На фиг. 3 показан пример обеспечения поджатия барабана к сердечнику с постоянным усилием (по мере увеличения

радиуса рулона) за счет использования собственного веса (или его части) барабана 2. Такая схема наиболее благоприятна при сверхбыстрой закалке жидких сплавов не спиннингованием, как показано на фиг. 1 и

2, а вытягиванием расплава из тигля 14 (фиг. 3).

Таким образом, использование изобретения позволяет повысить качество быстрозакаленной ленты при упрощении

процесса смотки и конструкции устройства.

Формула изобретения

1.Устройство для захвата и намотки быстрозакаленной ленты, содержащее барабан-холодильник и сердечник, о .т л и ч а :о- щ е е с я тем, что, с целью повышения качества ленты и стабильности ее намотки, оно снабжено источником электрических зарядов, один из полюсов которого соединен с сердечником, при этом сердечник выполнен из электропроводного материала, а его боковая поверхность покрыта изолятором.

2.Устройство по п. 1,отличающее- с я тем, что сердечник прижат боковой поверхностью к барабану-холодильнику с постоянным усилием.

3.Устройство п. пп. 1и 2, отличающее с я тем, что сердечник соединен с

источником переменного напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство намотки непрерывнолитой ленты | 1988 |

|

SU1740126A1 |

| Способ изготовления и смотки в рулон быстрозакаленной ленты | 1988 |

|

SU1595620A1 |

| Способ изготовления и смотки в рулон быстрозакаленной ленты | 1988 |

|

SU1614892A1 |

| Способ непрерывного литья быстрозакаленной ленты | 1988 |

|

SU1581468A1 |

| Способ получения и намотки быстрозакаленной ленты и устройство для его осуществления | 1988 |

|

SU1675032A1 |

| Способ изготовления непрерывнолитой ленты и ее смотки в рулон | 1988 |

|

SU1636116A1 |

| Устройство для захвата и намотки в рулон быстрозакаленной ленты | 1988 |

|

SU1611558A1 |

| Установка для изготовления и смотки в рулон быстрозакаленной ленты | 1989 |

|

SU1639810A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОЙ ЛЕНТЫ | 2013 |

|

RU2536846C1 |

| Способ непрерывного литья быстрозакаленной ленты и установка для его осуществления | 1988 |

|

SU1595621A1 |

Изобретение относится к металлургии, конкретно к непрерывной разливке металлов. Целью изобретения является повышение качества ленты и стабильности ее намотки. Получаемую на барабане-холодильнике быстрозакаленную ленту наматывают на сердечник с помощью электростатических сил. 2 з.п. ф-лы, 3 ил.

Фиг 1

Фие 2

i

| Патент США № 4239187 | |||

| кл | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

1990-06-15—Публикация

1988-02-10—Подача