Изобретение относится к.металлургии, конкретнее, к непрерывной разливке быст- розакаленных лент.

Цель изобретения - повышение качества получаемой ленты за счет надежности ее захвата и намотки и упрощение конструкции устройства.

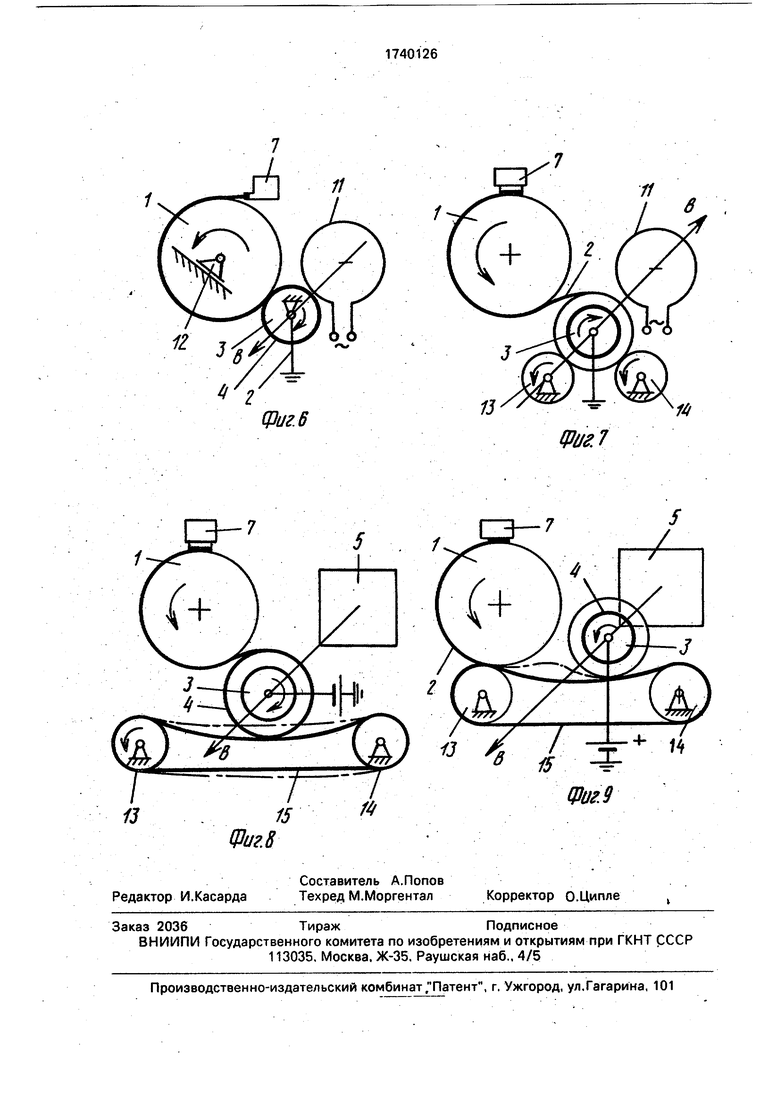

На фиг. 1-9 представлено устройство, варианты исполнения.

Устройство содержит вращающийся вокруг своей оси барабан 1 смотки, с которого сматывается гибкая лента 2 на барабан 3 намотки, ось вращения которого параллельна оси барабана 1. Барабан 3 выполнен из электропроводного материала. Его боковая наружная поверхность покрыта электроизолятором 4. Расположен он в магнитном поле постоянного магнита 5 (фиг. 1-4,8 и 9) либо в переменном поле электромагнита (фиг. 5-7). Причем ось барабана 3 параллельна вектору индукции В магнитного поля.

От барабана 1 смотки лента 2 может быть отделена с помощью лентосъемника 6,

например, в виде острозаточенного ножа (фиг. 1-3). Барабан 1 смотки одновременно служит холодильником, на который из тигля 7 поступает расплав, за счет сверхбыстрой закалки превращающийся в тончайшую гибкую ленту 2.

На фиг. 2 показано расположение магнита 5 в зоне между барабаном 1 смотки и барабаном 3 намотки.

На фиг. 3 показано заземление 8 барабана 3 намотки.

На фиг. 4 показано подключение барабана 3 намотки к полюсу 9 источника постоянного напряжения.

На фиг. 5 показано подключение барабана 3 намотки к полюсу 10 источника переменного напряжения с частотой, синфазной индукции электромагнита 11.

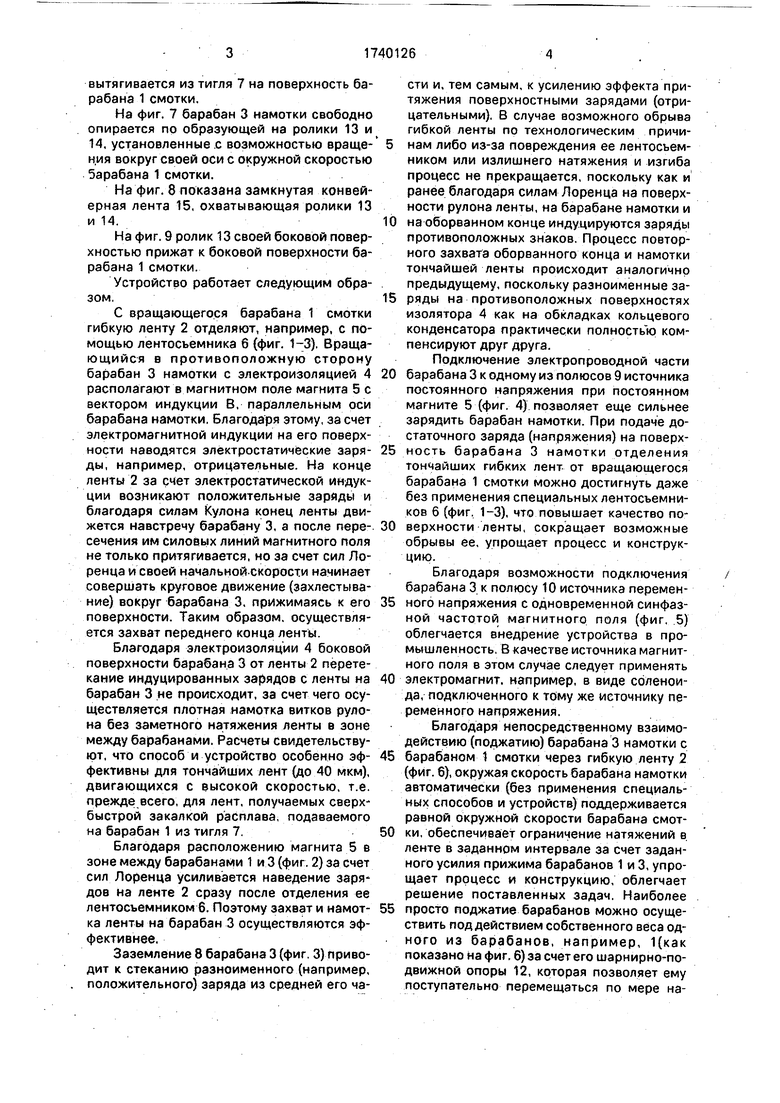

На фиг. 6 барабан намотки 3 прижат по образующей к гибкой ленте 2 на барабане 1 смотки, установленном шарнйрно-по- движно на опоре 12, что обеспечивает постоянное усилие поджатия между барабанами по мере намотки ленты 2. Расплав

VI

4 О

О

вытягивается из тигля 7 на поверхность барабана 1 смотки.

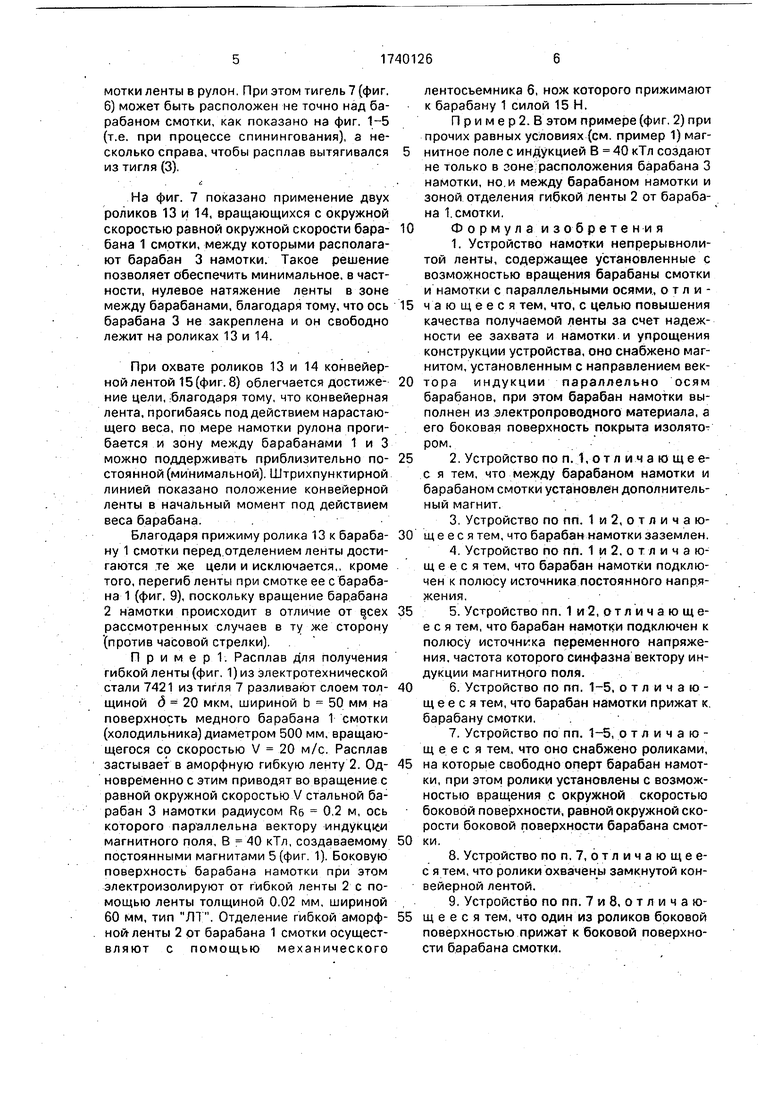

На фиг. 7 барабан 3 намотки свободно опирается по образующей на ролики 13 и 14, установленные с возможностью враще- н.ия вокруг своей оси с окружной скоростью барабана 1 смотки.

На фиг. 8 показана замкнутая конвейерная лента 15, охватывающая ролики 13 и 14.

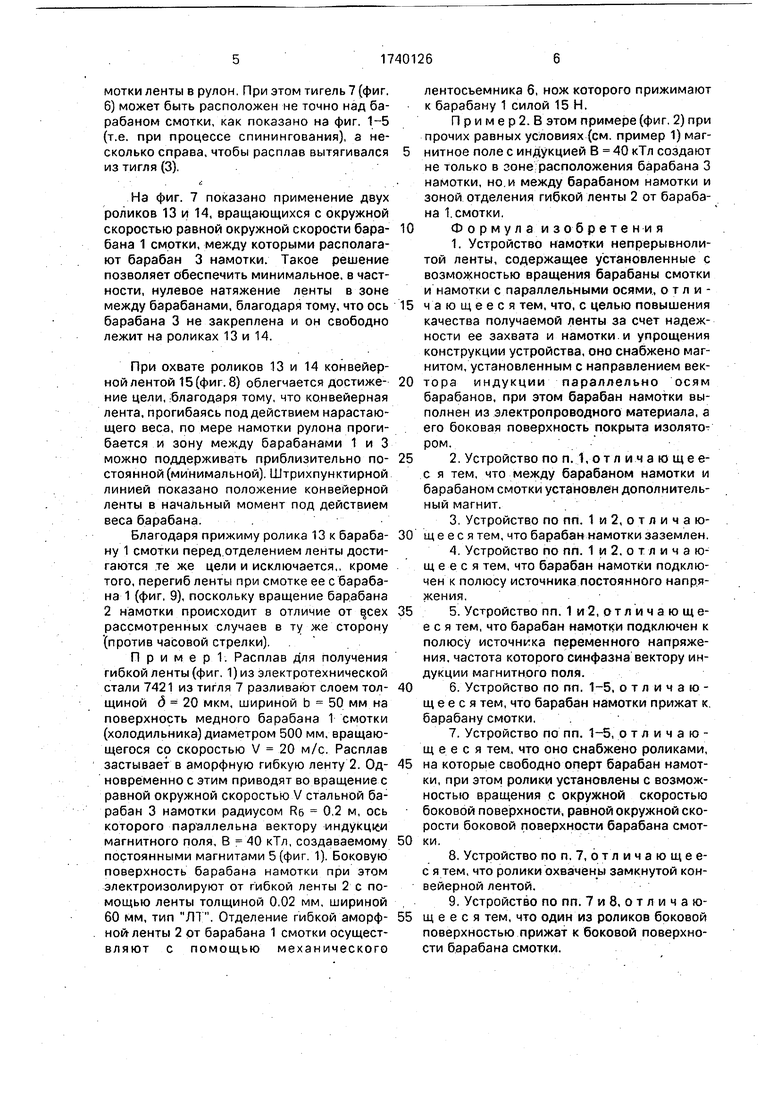

На фиг. 9 ролик 13 своей боковой поверхностью прижат к боковой поверхности барабана 1 смотки.

Устройство работает следующим образом,

С вращающегося барабана 1 смотки гибкую ленту 2 отделяют, например, с помощью лентосьемника б (фиг. 1-3), Вращающийся в противоположную сторону барабан 3 намотки с электроизоляцией 4 располагают в магнитном поле магнита 5 с вектором индукции В, параллельным оси барабана намотки, Благодаря этому, за счет электромагнитной индукции на его поверхности наводятся электростатические заряды, например, отрицательные. На конце ленты 2 за счет электростатической индукции возникают положительные заряды и благодаря силам Кулона конец ленты движется навстречу барабану 3, а после пересечения им силовых линий магнитного поля не только притягивается, но за счет сил Лоренца и своей начальной-скорости начинает совершать круговое движение (захлестывание) вокруг барабана 3, прижимаясь к его поверхности. Таким образом, осуществляется захват переднего конца ленты.

Благодаря электроизоляции 4 боковой поверхности барабана 3 от ленты 2 перетекание индуцированных зарядов с ленты на барабан 3 не происходит, за счет чего осуществляется плотная намотка витков рулона без заметного натяжения ленты в зоне между барабанами. Расчеты свидетельствуют, что способ и устройство особенно эффективны для тончайших лент (до 40 мкм), двигающихся с высокой скоростью, т.е. прежде всего, для лент, получаемых сверхбыстрой закалкой расплава, подаваемого на барабан 1 из тигля 7.

Благодаря расположению магнита 5 в зоне между барабанами 1 и 3 (фиг. 2) за счет сил Лоренца усиливается наведение зарядов на ленте 2 сразу после отделения ее лентосьемником 6. Поэтому захват и намотка ленты на барабан 3 осуществляются эффективнее.

Заземление 8 барабана 3 (фиг. 3) приводит к отеканию разноименного (например, положительного) заряда из средней его части и, тем самым, к усилению эффекта притяжения поверхностными зарядами (отрицательными). В случае возможного обрыва гибкой ленты по технологическим причинам либо из-за повреждения ее лентосьемником или излишнего натяжения и изгиба процесс не прекращается, поскольку как и ранее благодаря силам Лоренца на поверхности рулона ленты, на барабане намотки и

0 на оборванном конце индуцируются заряды противоположных знаков. Процесс повторного захвата оборванного конца и намотки тончайшей ленты происходит аналогично предыдущему, поскольку разноименные за5 ряды на противоположных поверхностях изолятора 4 как на обкладках кольцевого конденсатора практически полностью компенсируют друг друга.

Подключение электропроводной части

0 барабана 3 к одному из полюсов 9 источника постоянного напряжения при постоянном магните 5 (фиг. 4) позволяет еще сильнее зарядить барабан намотки. При подаче достаточного заряда (напряжения) на поверх5 ность барабана 3 намотки отделения тончайших гибких лент от вращающегося барабана 1 смотки можно достигнуть даже без применения специальных лентосъемни- ков 6 (фиг. 1-3), что повышает качество по0 верхности ленты, сокращает возможные обрывы ее, упрощает процесс и конструкцию.

Благодаря возможности подключения барабана 3 к полюсу 10 источника перемен5 ного напряжения с одновременной синфазной частотой магнитного поля (фиг, 5) облегчается внедрение устройства в промышленность, В качестве источника магнитного поля в этом случае следует применять

0 электромагнит, например, в виде соленоида, подключенного к тому же источнику переменного напряжения.

Благодаря непосредственному взаимодействию (поджатию) барабана 3 намотки с

5 барабаном 1 смотки через гибкую ленту 2 (фиг. 6), окружая скорость барабана намотки автоматически (без применения специальных способов и устройств) поддерживается равной окружной скорости барабана смот0 ки, обеспечивает ограничение натяжений е ленте в заданном интервале за счет заданного усилия прижима барабанов 1 и 3, упрощает процесс и конструкцию, облегчает решение поставленных задач. Наиболее

5 просто поджатие барабанов можно осуществить под действием собственного веса одного из барабанов, например, 1(как показано на фиг. 6) за счет его шарнирно-по- движной опоры 12, которая позволяет ему поступательно перемещаться по мере намотки ленты в рулон. При этом тигель 7 (фиг. 6) может быть расположен не точно над барабаном смотки, как показано на фиг. 1-5 (т.е. при процессе спинингования), а несколько справа, чтобы расплав вытягивался из тигля (3).

На фиг. 7 показано применение двух роликов 13 и 14, вращающихся с окружной скоростью равной окружной скорости барабана 1 смотки, между которыми располагают барабан 3 намотки. Такое решение позволяет обеспечить минимальное, в частности, нулевое натяжение ленты в зоне между барабанами, благодаря тому, что ось барабана 3 не закреплена и он свободно лежит на роликах 13 и 14.

При охвате роликов 13 и 14 конвейерной лентой 15 (фиг. 8) облегчается достижение цели, благодаря тому, что конвейерная лента, прогибаясь под действием нарастающего веса, по мере намотки рулона прогибается и зону между барабанами 1 и 3 можно поддерживать приблизительно постоянной (минимальной). Штрихпунктирной линией показано положение конвейерной ленты в начальный момент под действием веса барабана.

Благодаря прижиму ролика 13 к барабану 1 смотки перед отделением ленты достигаются те же цели и исключается,, кроме того, перегиб ленты при смотке ее с барабана 1 (фиг. 9), поскольку вращение барабана 2 намотки происходит в отличие от t|cex рассмотренных случаев в ту же сторону (против часовой стрелки)

П р и м е р 1. Расплав для получения гибкой ленты (фиг. 1) из электротехнической стали 7421 из тигля 7 разливают слоем толщиной д 20 мкм, шириной b 50 мм на поверхность медного барабана 1 смотки (холодильника) диаметром 500 мм, вращающегося со скоростью V 20 м/с. Расплав застывает в аморфную гибкую ленту 2. Одновременно с этим приводят во вращение с равной окружной скоростью V стальной барабан 3 намотки радиусом Re 0 2 м, ось которого параллельна вектору индукции магнитного поля, В 40 кТл, создаваемому постоянными магнитами 5 (фиг 1). Боковую поверхность барабана намотки при этом электроизолируют от гибкой ленты 2 с помощью ленты толщиной 0.02 мм, шириной 60 мм, тип /П. Отделение гибкой аморфной-ленты 2 от барабана 1 смотки осуществляют с помощью механического

лентосьемника б, нож которого прижимают к барабану 1 силой 15 Н.

Пример 2. В этом примере (фиг. 2) при прочих равных условиях (см. пример 1) магнитное поле с индукцией В 40 кТл создают не только в зоне расположения барабана 3 намотки, но и между барабаном намотки и зоной отделения гибкой ленты 2 от барабана 1 смотки.

0 Ф о р м у л а и з о б р е те н и я

1. Устройство намотки непрерывноли- той ленты, содержащее установленные с возможностью вращения барабаны смотки и намотки с параллельными осями, о т л и 5 чающееся тем, что, с целью повышения качества получаемой ленты за счет надежности ее захвата и намотки и упрощения конструкции устройства, оно снабжено магнитом, установленным с направлением век0 тора индукции параллельно осям барабанов, при этом барабан намотки выполнен из электропроводного материала, а его боковая поверхность покрыта изолятором.

5 2. Устройство по п. 1,отл ича ю щее- с я тем, что между барабаном намотки и барабаном смотки установлен дополнительный магнит.

3.Устройство по пп. 1и2, отличаю- 0 щ е е с я тем, что барабан намотки заземлен.

4.Устройство по пп. 1и2.отличаю- щ е е с я тем, что барабан намотки подключен к полюсу источника постоянного напряжения.

5 5. Устройство пп. 1 и 2, отличающееся тем, что барабан намотки подключен к полюсу источника переменного напряжения, частота которого синфазна вектору индукции магнитного поля.

0 6. Устройство по пп. 1-5, отличающееся тем, что барабан намотки прижат к барабану смотки.

7.Устройство по пп. 1-5, отличающееся тем, что оно снабжено роликами,

5 на которые свободно оперт барабан намотки, при этом ролики установлены с возможностью вращения с окружной скоростью боковой поверхности, равной окружной скорости боковой поверхности барабана смот0 ки.

8.Устройство по п. 7, о т л и ч а ю щ е е- с я тем, что ролики охвачены замкнутой конвейерной лентой.

9.Устройство по пп. 7 и 8, отличаю- 5 щ е е с я тем, что один из роликов боковой

поверхностью прижат к боковой поверхности барабана смотки.

5

Фиг.2 г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для захвата и намотки быстрозакаленной ленты | 1988 |

|

SU1570839A1 |

| Способ получения и намотки быстрозакаленной ленты и устройство для его осуществления | 1988 |

|

SU1675032A1 |

| Способ изготовления и смотки в рулон быстрозакаленной ленты | 1988 |

|

SU1595620A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОЙ ЛЕНТЫ | 2013 |

|

RU2536846C1 |

| Способ изготовления непрерывнолитой ленты и ее смотки в рулон | 1988 |

|

SU1636116A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ АМОРФНОЙ ЛЕНТЫ | 2013 |

|

RU2537332C1 |

| Способ непрерывного литья быстрозакаленной ленты | 1988 |

|

SU1581468A1 |

| Способ изготовления и смотки в рулон быстрозакаленной ленты | 1988 |

|

SU1614892A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАЗЖИМНОГО БАРАБАНА МОТАЛКИ | 2008 |

|

RU2431533C1 |

| Устройство для намотки гибкого материала | 1988 |

|

SU1541167A1 |

Изобретение относится к металлургии, а именно к непрерывной разливке быстро- закаленных лент. Целью изобретения является повышение качества получаемой ленты за счет надежности ее захвата и намотки и упрощение конструкции устройства. Устройство, содержащее барабан смотки и барабан намотки (БН) с параллельно расположенными осями, снабжено системой магнитов таким образом, что на конце ленты наводятся элеткростатические заряды, противоположные по знаку зарядам на поверхности БН и, благодаря этому, лента притягивается к БН. В качестве магнита может быть использован электромагнит. 8 з.п. ф-лы, 9 ил.

Фиг.5

Фиг4

я

11

11

(Риг. 6

11

в

14

Фиг. 9

| СПОСОБ ПОЛУЧЕНИЯ ДЕСЕРТНОГО ПРОДУКТА | 1993 |

|

RU2096973C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-15—Публикация

1988-02-10—Подача