Изобретение относится к обпасти черной металлургии, в частности к сталям для труб, транспортирующих природный газ, содержащий сероводород и углекислый газ.

Целью изобретения является повышение стойкости против водородной коррозии и ударной вязкости при низких температурах.

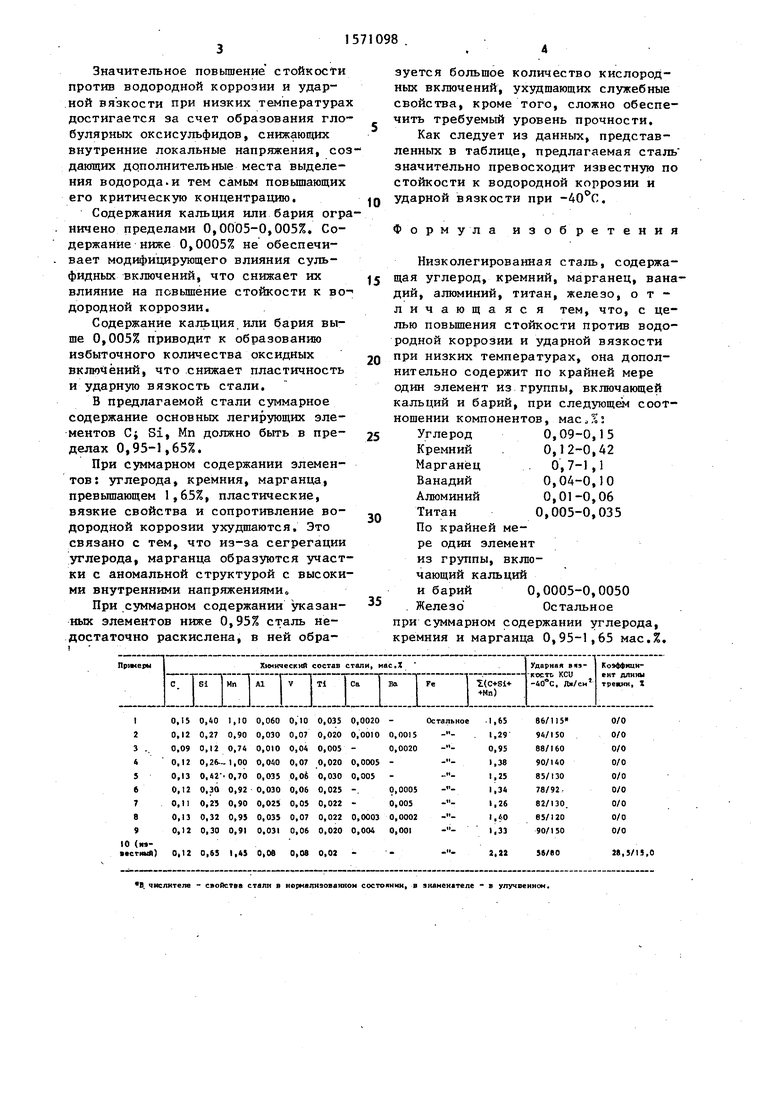

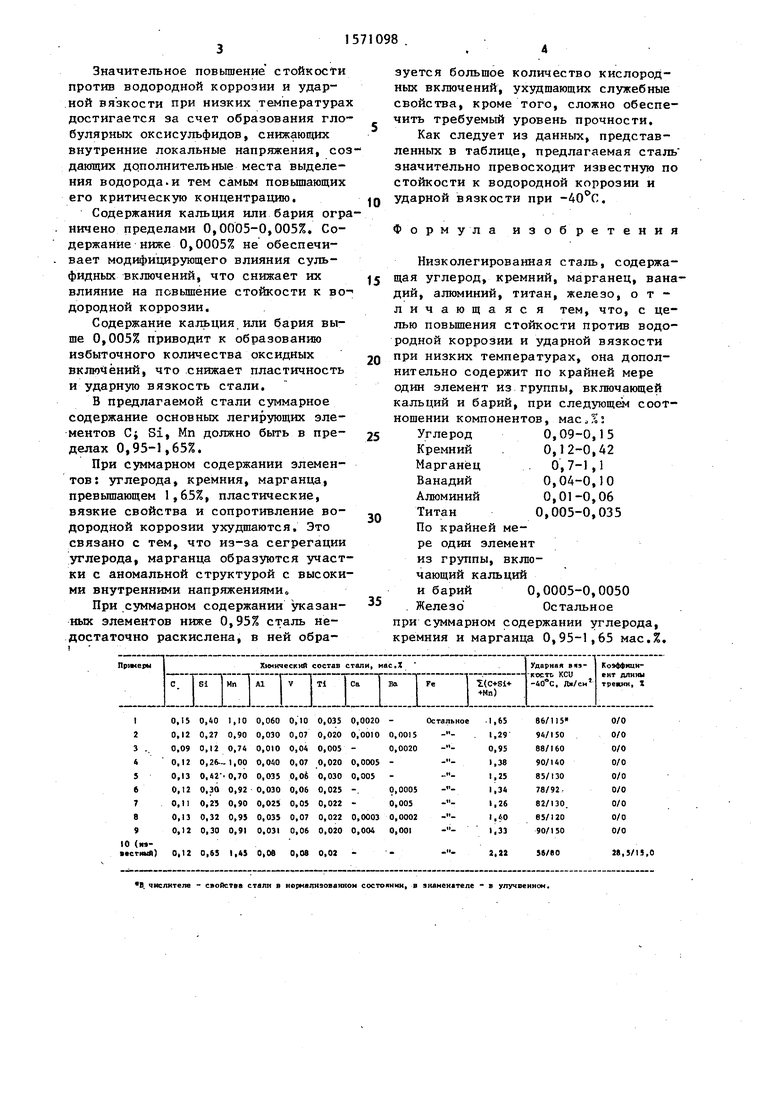

Опытные плавки выплавляют в индукционной печи (50 кг) и доводят до требуемого состава присадкой феррованадия. В примерах 1-9 сталь из печи отливают порциями с добавками необходимых количеств алюминия, фер- ротитана и силикокальция или ферро- титана и,, алюмобария. С таль по примеру 10 соответствует известному решению. Сталь разливают в изложницы

на слитки массой 10 кг, затем куют и прокатывают на полосу толщиной 12 мм, от которой отбирают образцы для исследований.

Химический состав стали и механические свойства приведены в таблице.

Механические свойства определяют после нормализации при 920°С и после закалки и отпуска при 650°Г.. Стойкость сталей против водородной коррозии, т„е. против образования водородных трещин, как прямолинейных, так и ступенчатых возникающих при отсутствии внешних напряжений, оценивают по стандарту NACF методика T-1F-20 по результатам испытаний-на растрескивание плоских образцов сечением длиной 100 мм.

|

I 11

Значительное повышение стойкости против водородной коррозии и ударной вязкости при низких температурах достигается за счет образования глобулярных оксисульфидов, снижающих внутренние локальные напряжения, соз дающих дополнительные места выделения водорода.и тем самым повышающих его критическую концентрацию.

Содержания кальция или бария ограничено пределами 0,0005-0,005%, Содержание ниже 0,0005% не обеспечивает модифицирующего влияния сульфидных включений, что снижает их влияние на повышение стойкости к во-1 дородной коррозии.

Содержание кальция или бария выше 0,005% приводит к образованию избыточного количества оксидных включений, что снижает пластичность и ударную вязкость стали.

В предлагаемой стали суммарное содержание основных легирующих элементов С; Si, Mn должно быть в пределах 0,95-1,65%.

При суммарном содержании элементов: углерода, кремния, марганца, превышающем 1,65%, пластические, вязкие свойства и сопротивление водородной коррозии ухудшаются. Это связано с тем, что из-за сегрегации углерода, марганца образуются участки с аномальной структурой с высокими внутренними напряжениями„

При суммарном содержании указанных элементов ниже 0,95% сталь недостаточно раскислена, в ней обра

5

п

0

5

0

5

эуется большое количество кислородных включений, ухудшающих служебные свойства, кроме того, сложно обеспечить требуемый уровень прочности.

Как следует из данных, представленных в таблице, предлагаемая сталь значительно превосходит известную по стойкости к водородной коррозии и ударной вязкости при -40°С.

Формула изобретения

Низколегированная сталь, содержащая углерод, кремний, марганец, ванадий, алюминий, титан, железо, отличающаяся тем, что, с целью повышения стойкости против водородной коррозии и ударной вязкости при низких температурах, она дополнительно содержит по крайней мере один элемент из группы, включающей кальций и барий, при следующем соотношении компонентов, Углерод0,09-0,15

Кремний0,12-0,42

Марганец0,7-1,1

Ванадий0,04-0,10

Алюминий0,01-0,06

Титан0,005-0,035

По крайней мере один элемент из группы, включающий кальций и барий0,0005-0,0050

ЖелезоОстальное

при суммарном содержании углерода, кремния и марганца 0,95-1,65 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ГАЗО- И НЕФТЕТРУБОПРОВОДОВ | 2002 |

|

RU2222630C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| Способ производства проката для изготовления труб категории прочности К48-К56, стойких к сероводородному растрескиванию и общей коррозии, и труба, выполненная из него | 2018 |

|

RU2709077C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ И СЕРОВОДОРОДНОМУ РАСТРЕСКИВАНИЮ | 2011 |

|

RU2471003C1 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| СТАЛЬ | 1994 |

|

RU2063463C1 |

Изобретение относится к низколегированным сталям. Целью изобретения является повышение стойкости против водородной коррозии и ударной вязкости при низких температурах. Сталь содержит, мас.%: углерод 0,09-0,15

кремний 0,12-0,42

марганец 0,7-1,1

ванадий 0,04-0,10

алюминий 0,01-0,06

титан 0,005-0,035

по крайней мере один элемент из группы, включающей кальций и барий, 0,0005-0,005

остальное железо, причем суммарное содержание углерода, кремния и марганца должно быть 0,95-1,65 мас.%. Ударная вязкость при -40°С для стали в нормализованном и улучшенном состоянии соответственно равна 78-94 и 92-160 Дж/см2, а испытания на растрескивание стальных образцов показывают значительное увеличение стойкости против образования водородных трещин. 1 табл.

спел) 0,12 0,65 1,45 0,08 0,08 0,02

В числителе - свойства стали в нормализованной состоянии, в знаменателе в улучвенном.

2,22

SS/80

28,5/И,О

| УГЛОВОЙ РОЛИК ДЛЯ НАСТЕННОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДКИ | 1930 |

|

SU19282A1 |

| Конструкционная сталь | 1971 |

|

SU558062A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-15—Публикация

1988-03-30—Подача