Изобретение относится к пневматической классификации различных сыпучих материалов в восходящем потоке воздуха и предназначено для разделения материалов крупности не более О мм на два продукта по граничному зерну 5-0,02 мм.

Целью изобретения является повышение качества классификации материала при изменении его влажности за счет регулирования режима диспергирования материала на жалюэийной решетке.

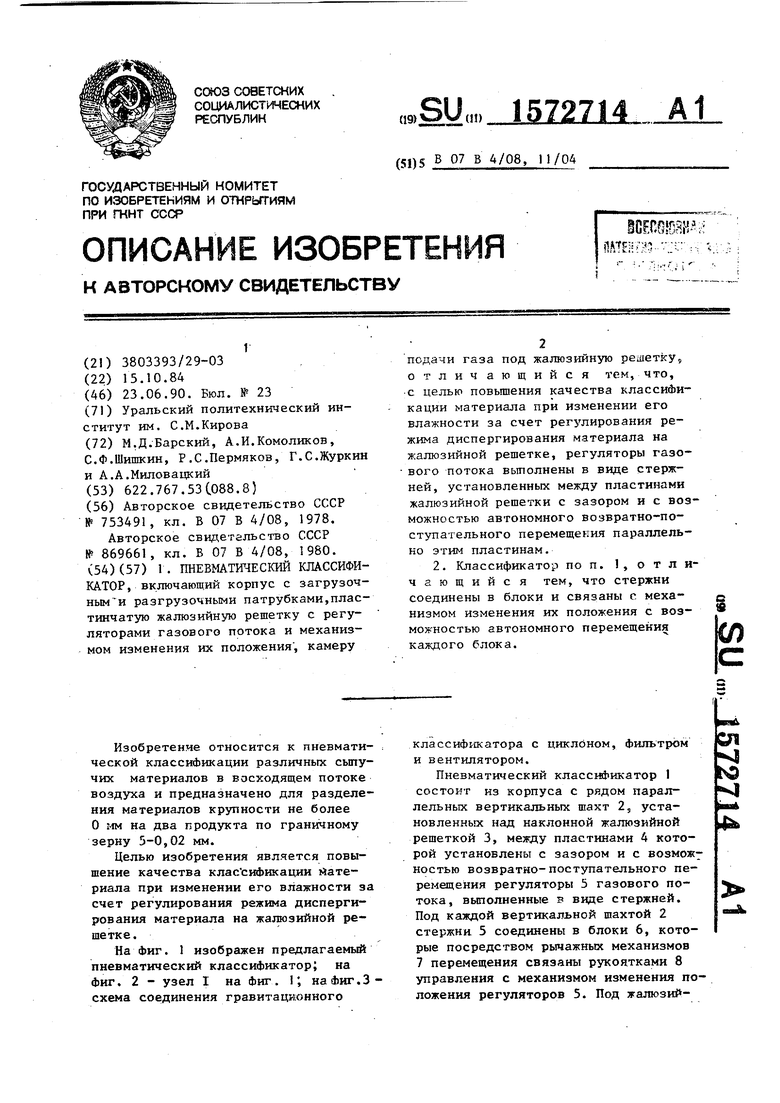

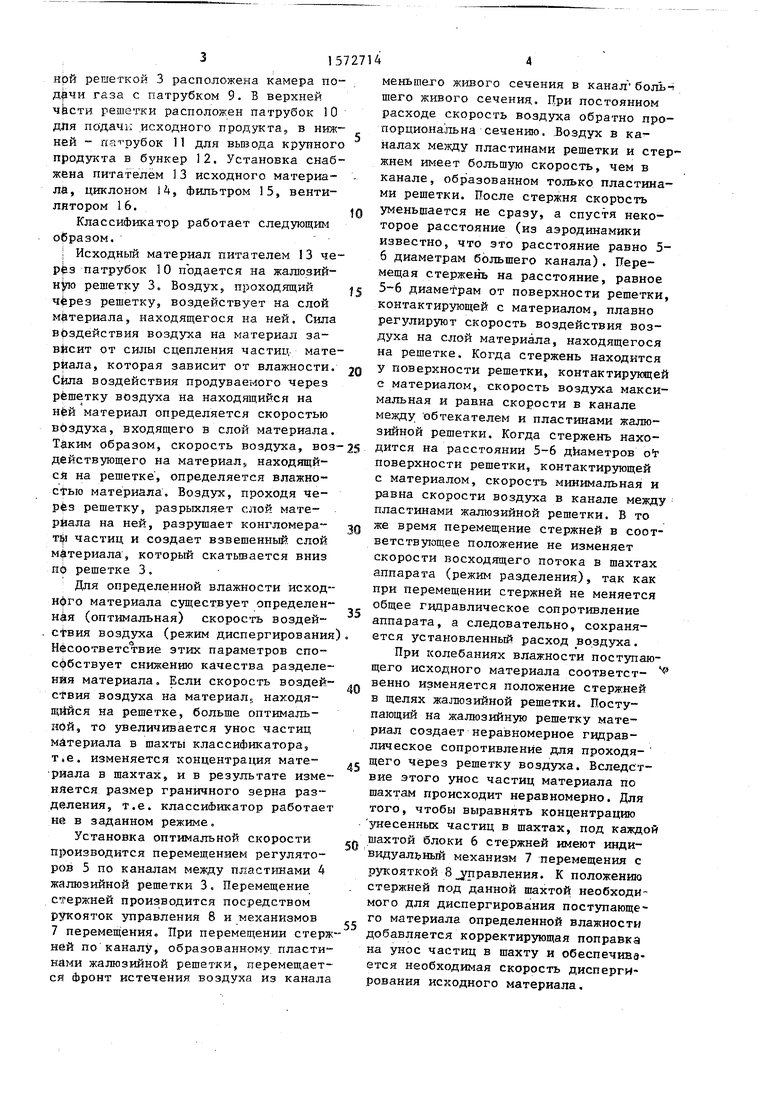

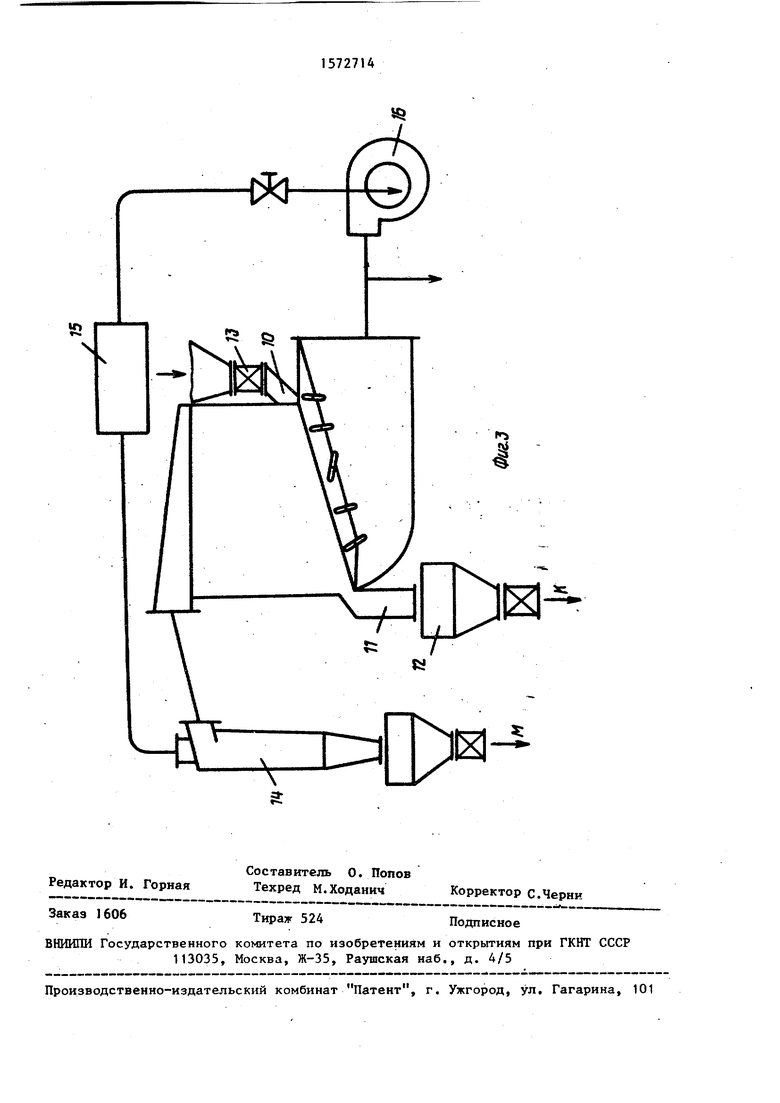

На Фиг. 1 изображен предлагаемый пневматический классификатор; на Фиг. 2 - узел I на Фиг . 1; на Фиг. 3 - схема соединения гравитационного

классификатора с циклоном, фильтром и вентилятором.

Пневматический классификатор 1 состоит из корпуса с рядом параллельных вертикальных шахт 2, установленных над наклонной жалюзийной решеткой 3, между пластинами 4 которой установлены с зазором и с возмож ностью возвратно-поступательного перемещения регуляторы 5 газового потока, выполненные в виде стержней. Под каждой вертикальной шахтой 2 стержни. 5 соединены в блоки 6, которые посредством рычажных механизмов 7 перемещения связаны рукоятками 8 управления с механизмом изменения положения регуляторов 5. Под жалюзийной репеткой 3 расположена камера подачи газа с патрубком 9. В верхней ч&сти решетки расположен патрубок 10 дня подачи исходного продукта, в нижней - mтрубок И Для вывода крупного продукта в бункер 12. Установка снабжена питателем 13 исходного материала, циклоном 14, фильтром 15, вентилятором 16.

Классификатор работает следующим образом.

Исходный материал питателем 13 через патрубок 10 подается на жалюзий- ную решетку 3. Воздух, проходящий через решетку, воздействует на слой материала, находящегося на ней. Сила воздействия воздуха на материал зависит от силы сцепления частиц материала, которая зависит от влажности. Сила воздействия продуваемого через решетку воздуха на находящийся на ней материал определяется скоростью воздуха, входящего в слой материала. Таким образом, скорость воздуха, воздействующего на материал, находящй- ся на решетке, определяется влажностью материала. Воздух, проходя через решетку, разрыхляет слой материала на ней, разрушает конгломерату частиц и создает взвешенный слой материала, который скатывается вниз по решетке 3.

Для определенной влажности исход-- нфго материала существует определенная (оптимальная) скорость воздействия воздуха (режим диспергирования) Несоответствие этих параметров способствует снижению качества разделения материала. Если скорость воздействия воздуха на материал,, находящийся на решетке, больше оптимальной, то увеличивается унос частиц материала в шахты классификатора, . изменяется концентрация материала в шахтах, и в результате изменяется размер граничного зерна разделения, т.е. классификатор работает ни в заданном режиме.

Установка оптимальной скорости производится перемещением регуляторов 5 по каналам между пластинами 4 жалюзийной решетки 3. Перемещение стержней производится посредством рукояток управления 8 и механизмов 7 перемещения. При перемещении стерж нйй по каналу, образованному пластинами жалюзийной решетки, перемещается фронт истечения воздуха из канала

меньшего живого сечения в канал больп шего живого сечения. При постоянном расходе скорость воздуха обратно пропорциональна сечению. Воздух в каналах между пластинами решетки и стержнем имеет большую скорость, чем в канале, образованном только пластинами решетки. После стержня скорость JQ уменьшается не сразу, а спустя некоторое расстояние (из аэродинамики известно, что это расстояние равно 5- 6 диаметрам большего канала). Перемещая стержень на расстояние, равное Л 5-6 диаметрам от поверхности решетки, контактирующей с материалом, плавно регулируют скорость воздействия воздуха на слой материала, находящегося на решетке. Когда стержень находится 2Q у поверхности решетки, контактирующей е материалом, скорость воздуха максимальная и равна скорости в канале между обтекателем и пластинами жалюзийной решетки. Когда стержень нахо- 25 дится на расстоянии 5-6 диаметров от поверхности решетки, контактирующей с материалом, скорость минимальная и равна скорости воздуха в канале между пластинами жалюзийной решетки. В то JQ же время перемещение стержней в соответствующее положение не изменяет скорости восходящего потока в шахтах аппарата (режим разделения), так как при перемещении стержней не меняется общее гидравлическое сопротивление 3 аппарата, а следовательно, сохраняется установленный расход воздуха.

При колебаниях влажности поступающего исходного материала соответст- ,- венно изменяется положение стержней в щелях жалюзийной решетки. Поступающий на жалюзийную решетку материал создает неравномерное гидравлическое сопротивление для проходя- .,. щего через решетку воздуха. Вследствие этого унос частиц материала по шахтам происходит неравномерно. Для того, чтобы выравнять концентрацию унесенных частиц в шахтах, под каждой - шахтой блоки 6 стержней имеют индивидуальный механизм 7 перемещения с рукояткой 8 .управления. К положению стержней под данной шахтой необходимого для диспергирования поступающего материала определенной влажности добавляется корректирующая поправка на унос частиц в шахту и обеспечивается необходимая скорость диспергирования исходного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2029638C1 |

| Пневматический классификатор | 1979 |

|

SU878356A2 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2024330C1 |

| Воздушный классификатор | 1978 |

|

SU882656A1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ | 2003 |

|

RU2235606C1 |

| Пневматический классификатор | 1978 |

|

SU753491A1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2184000C1 |

| Пневмогравитационный классификатор | 1991 |

|

SU1804351A3 |

С целью повышения качества классификации материала при изменении его влажности за счет регулирования режима диспергирования материала на жалюзийной решетке, регуляторы газового потока выполнены в виде стержней, установленных между пластинами жалюзийной решетки с зазором и с возможностью автономного возвратно-поступательного перемещения параллельно этим пластинам. Стержни соединены в блоки и связаны с механизмом изменения их положения с возможностью автономного перемещения каждого блока. 1 з.п. ф-лы, 3 ил.

Редактор И. Горная

Составитель О. Попов Техред М.Ходаиич Корректор с.Черни

Заказ 1606

Тираж 524

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

2ъпф Щ9г$) 00Х

WT/s

У7//77/////У //У////7/

со

i1

ii

S/VS//S//y////7///////

51Ъ

Y///////A

г L.1

ЈХ II

$

i1

i1

| Пневматический классификатор | 1978 |

|

SU753491A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очистка зерноуборочного комбайна | 1980 |

|

SU869661A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-06-23—Публикация

1984-10-15—Подача