Изобретение относится к порошковой металлургии, в частности к способам уплотнения порошка с помощью ультразвуковых колебаний.

Цель изобретения - увеличение плотности изделий.

Сущность изобретения, заключается в следующем.

Порошок засыпается в матрицу, включается система нагружения пуансона, одновременно в матрице возбуждаются колебания ультразвуковой частоты, которые сопровождают процесс уплотнения до его окончания.

В начальной стадии процесса, когда уплотнение порошковой засыпки происходит преимущественно за счет более плотной укладки частиц порошка практически без их деформирования,

колебания производят с частотой, соответствующей первому резонансу по моде радиальных колебаний матрицы. При этом на порошок действуют радиальные колебания стенок, уменьшая трение между частицами порошка и стенками, что позволяет добиться на начальной стадии процесса более плотной укладки частиц порошка.

На заключительной стадии процесса уплотнения, когда происходит пластическая деформация частиц порошка, частоту колебаний изменяют до величины, равной первому резонансу по моде продольных колебаний матрицы. Это способствует возникновению в уплотняемой порошковой массе знакопеременных динамических напряжений, величина которых нарастает по мере увеличения

сл

-vJ

СлЭ

05

плотности порошковой массы и соответствующего уменьшения различий в акустических характеристиках изделий и -матрицы.

Результатом действия этих напряжений является увеличение плотности изделия за счет дополнительных сдвигов частиц и их частичного диспергирования, что позволяет получить улучшенный фракционный состав порошка, отвечающий минимальной пористости изделия„

Уход частоты в процессе уплотнения порошка в начальной стадии не превышает 1-2%, в заключительной -2-3%.

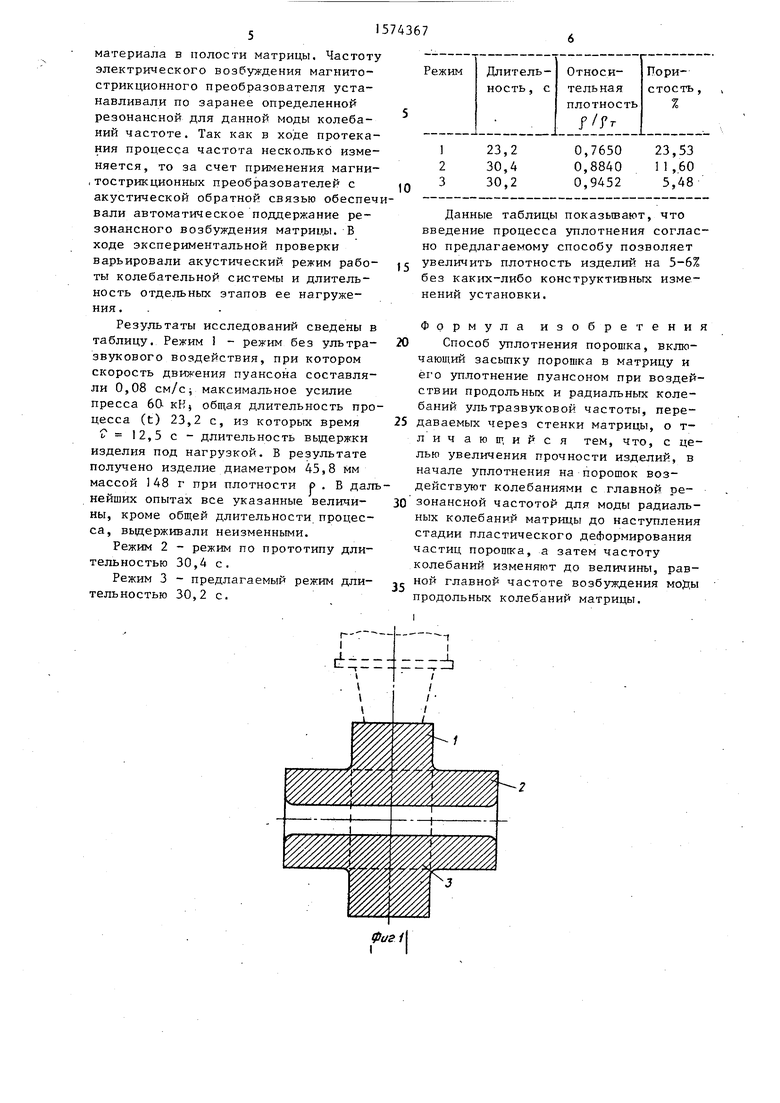

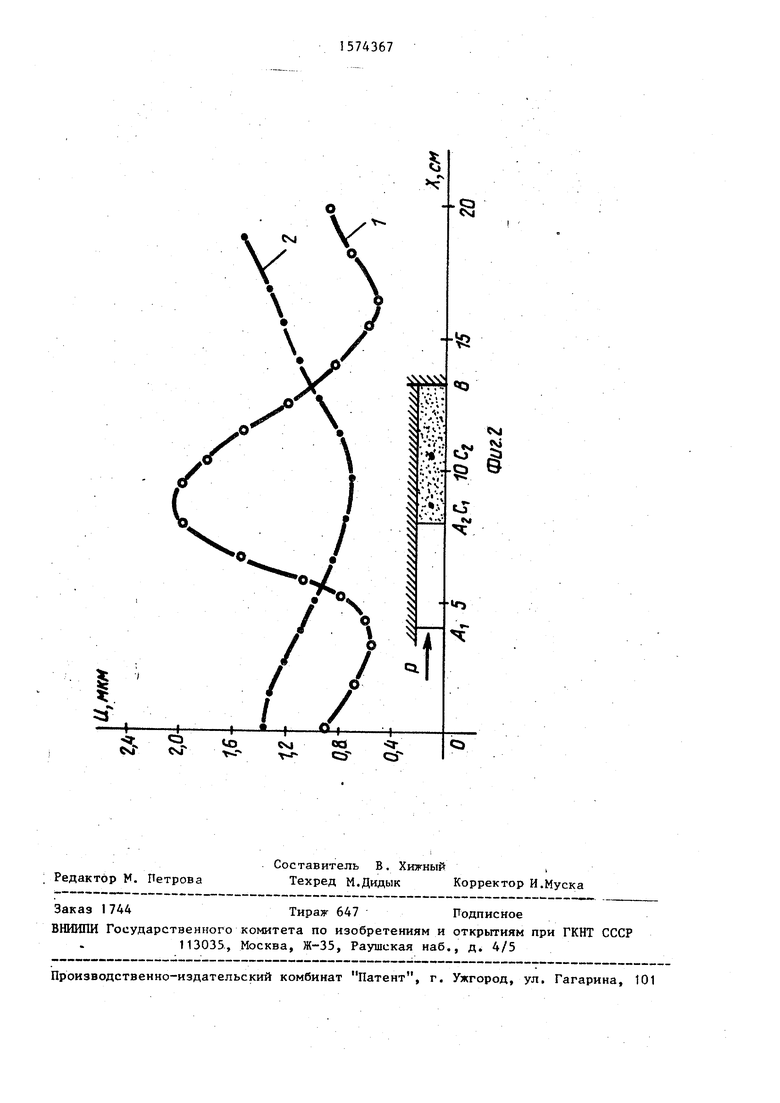

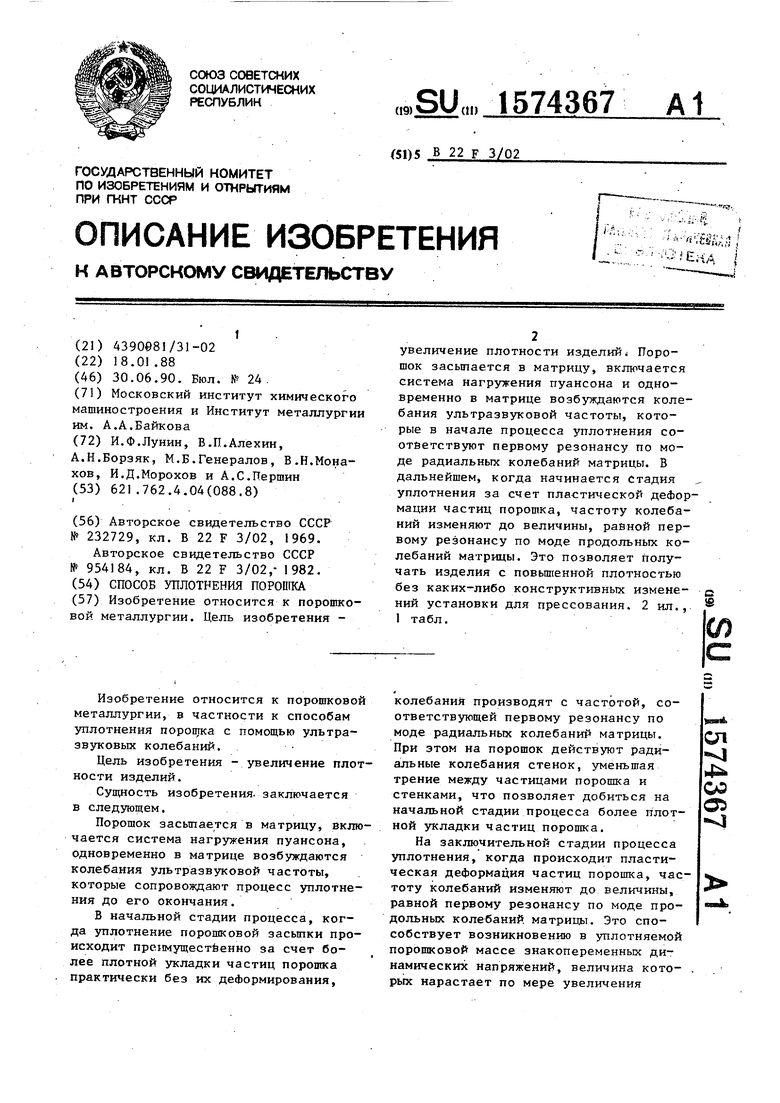

На фиг. 1 схематично изображена матрица для осуществления предлагаемого способа} на Фиг. 2 - эпюры распределения амплитуды колебаний, являющейся суперпозицией радиальных колебаний стенок матрицы на ее внутренней полости и продольных колебаний тех же стенок.

I

Матрица для уплотнения порошкового

материала (фиг.1) состоит из диска 1, стержня 2 и общей для диска и стержня области 3. При радиальном методе возбуждения колебаний матрицы путем присоединения к матрице кольцевых или стержневых магнитострикционных преобразователей в диске преимущественно распространяются радиальные колебания, в стержне - продольные, в центральной общей области - сложное сочетание обоих типов волн. Такая дискостержневая система обладает как минимум двумя сериями резонансных ча тбт, соответствующих возбуждению либо продольной, либо радиальной моды колебаний с обязательным частичным преобразованием энергии одной моды в другую.

Распределение амплитуд колебаний (фиг.2) получено экспериментально при зондировании полости матрицы датчиком звукового давления, перемещаемого по осевой линии полости. Сигнал от датчика, предварительно про- градуированного оптическим методом, пропорционален амплитуде результирующего колебания. Кривая 1 получена при частоте возбуждения матрицы 17200 Гц и соответствует резонансному возбуждению матрицы на радиальной моде колебаний. Кривая 2 получена при частоте 1 9600 Гц и соответствует резонансному возбуждению по

0

5

0

5

0

5

0

5

моде продольных колебаний стержня. Рассматриваемая дискостержневая система имеет размеры центральной области, общей для диска и стержня, существенно меньшие резонансных продольных и радиальных размеров матрицы. С точки зрения акустики подобная система является связанной системой со слабой связью и при возбужденш системы на любой резонансной частоте побочные для этой частоты моды колебания выражены крайне слабо. Поэтому можно с большой точностью считать, что представленные на фиг. 2 кривые, хотя и являются суперпозицией одновременно двух мод колебаний, но практически отражает распределение амплитуд колебаний только на одной моде.

На Фиг. 2 показано также расположение исходного порошкового материала и получаемого изделия при экспериментальном опробировании предлагаемого способа. Исходный порошковый материал располагали между точками А и В. При уплотнении пуансоном пресса создавали давление Р на материал в направлении, указанном стрелкой. Граница материала перемещалась из положения положение А . Положение правой на чертеже границы материала (точка В) при уплотнении не меняли. При введении процесса центр расположения материала перемещался из положения С в положение Сг . Расстояние от С., до С 1 можно считать зоной течения материала .

Экспериментальную проверку предлагаемого способа осуществляли на установке, включающей пресс усилием 100 кН с регулируемой скоростью движения пуансона, двигаемого нижней плитой пресса, ультразвуковой генератор с полосой излучаемых частот 15-22 кГц, возбуждающий магнитострик- ционный преобразователь типа ПМС-15А-18 (показан пунктиром на Фиг.1) Колебания от магнитострикционного преобразователя, присоединенного к диску в радиальном для него направлении, передаются диску и рапространя- ются в нем как радиальные колебания. В общей для диска и стержня области благодаря эффекту Пуассона происходит трансформация радиальных колебаний в продольные колебания стержня.

При проведении процесса уплотнения в матрицы вводили выталкиватель и пуансон, запирающие навеску исходного

материала в полости матрицы. Частоту электрического возбуждения магнито- стрикционного преобразователя устанавливали по заранее определенной резонансной для данной моды колебаний частоте. Так как в ходе протекания процесса частота несколько изменяется, то за счет применения магни- ,тострикционных преобразователей с акустической обратной связью обеспечвали автоматическое поддержание резонансного возбуждения матрицы. В ходе экспериментальной проверки варьировали акустический режим работы колебательной системы и длительность отдельных этапов ее нагруже- ния.

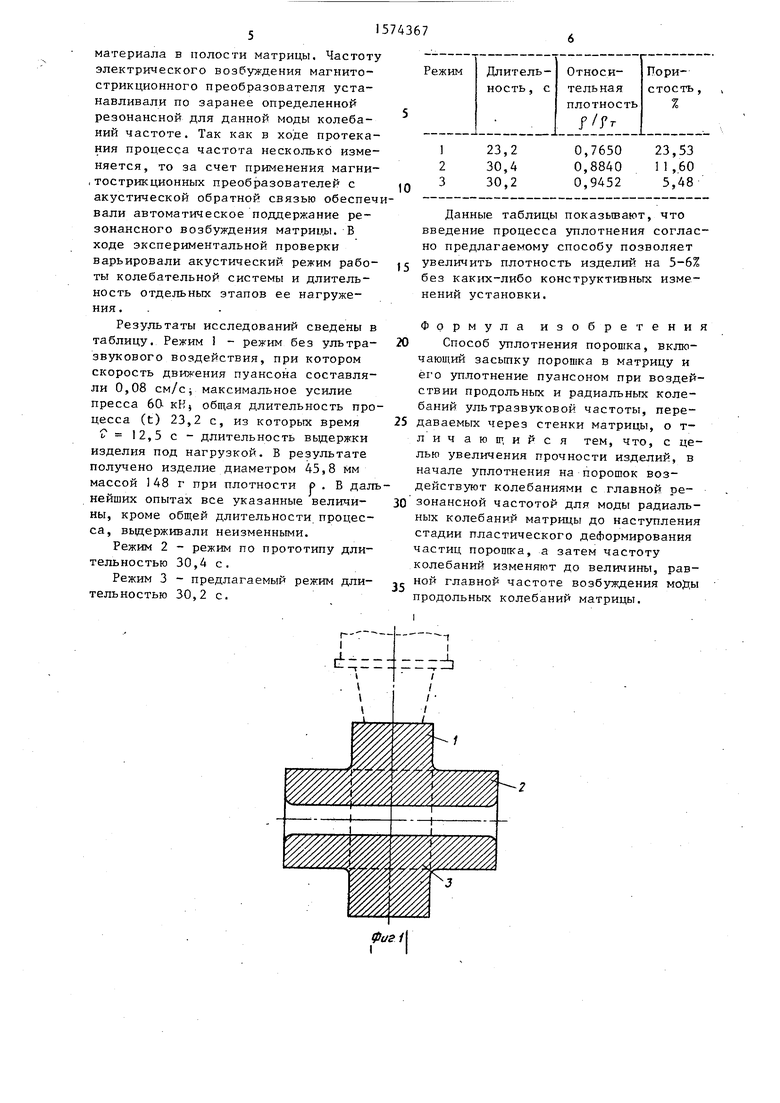

Результаты исследований сведены в таблицу. Режим 1 - режим без ультразвукового воздействия, при котором скорость движения пуансона составляли 0,08 см/с; максимальное усилие пресса 60- кН4 общая длительность процесса (t) 23,2 с, из которых время

Ј 12,5 с - длительность выдержки изделия под нагрузкой. В результате получено изделие диаметром 45,8 мм массой 148 г при плотности р . В дальнейших опытах все указанные величины, кроме общей длительности процесса, выдерживали неизменными.

Режим 2 - режим по прототипу длительностью 30,4 с.

Режим 3 - предлагаемый режим длительностью 30,2 с.

10

Данные таблицы показывают, что введение процесса уплотнения согласно предлагаемому способу позволяет увеличить плотность изделий на 5-6% без каких-либо конструктивных изменений установки.

Формула изобретения

Способ уплотнения порошка, включающий засыпку порошка в матрицу и его уплотнение пуансоном при воздействии продольных и радиальных колебаний ультразвуковой частоты, пере- даваемых через стенки матрицы, о т- личающийся тем, что, с целью увеличения прочности изделий, в начале уплотнения на порошок воздействуют колебаниями с главной резонансной частотой для моды радиальных колебаний матрицы до наступления стадии пластического деформирования частиц порошка, а затем частоту колебаний изменяют до величины, равной главной частоте возбуждения моды продольных колебаний матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1994 |

|

RU2100313C1 |

| Устройство для прессования изделий из порошковых материалов | 1973 |

|

SU464383A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171177C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1992 |

|

RU2075557C1 |

| Устройство ультразвукового воздействия на газовые среды | 2024 |

|

RU2838552C1 |

| Штамп для ультразвуковой штамповки | 1975 |

|

SU541560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРМЕТА НА ОСНОВЕ КАРБИДА ТИТАНА | 2015 |

|

RU2623565C2 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

Изобретение относится к порошковой металлургии. Целью изобретения является увеличение плотности изделий. Порошок засыпается в матрицу, включается система нагружения пуансона и одновременно в матрице возбуждаются колебания ультразвуковой частоты, которые в начале процесса уплотнения соответствуют первому резонансу по моде радиальных колебаний матрицы. В дальнейшем, когда начинается стадия уплотнения за счет пластической деформации частиц порошка, частоту колебаний изменяют до величины, равной первому резонансу по моде продольных колебаний матрицы. Это позволяет получать изделия с повышенной плотностью без каких-либо конструктивных изменений установки для прессования. 2 ил., 1 табл.

i-

Фиг1

| СПОСОБ ОБРАБОТКИ Л\ЕТАЛЛОВ ДАВЛЕНИЕМ | 0 |

|

SU232729A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ вибрационного формования изделий из порошка | 1981 |

|

SU954184A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-30—Публикация

1988-01-18—Подача