(54) СПОСОБ ВИБРАЦИОННОГО ФОРМОВАНИЯ ИЗДЕЛИЙ

ИЗ ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 1990 |

|

RU2007272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРМЕТА НА ОСНОВЕ КАРБИДА ТИТАНА | 2015 |

|

RU2623565C2 |

| Способ изготовления высокоплотных спеченных изделий (его варианты) | 1982 |

|

SU1049184A1 |

| Способ уплотнения порошка | 1988 |

|

SU1574367A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1994 |

|

RU2100313C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171177C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| Способ прессования изделий из порошка | 1979 |

|

SU927415A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1995 |

|

RU2112628C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЕТАЛЕЙ С ОТВЕРСТИЕМ НАЛОЖЕНИЕМ ВИБРАЦИИ СТЕРЖНЯ | 1998 |

|

RU2173237C2 |

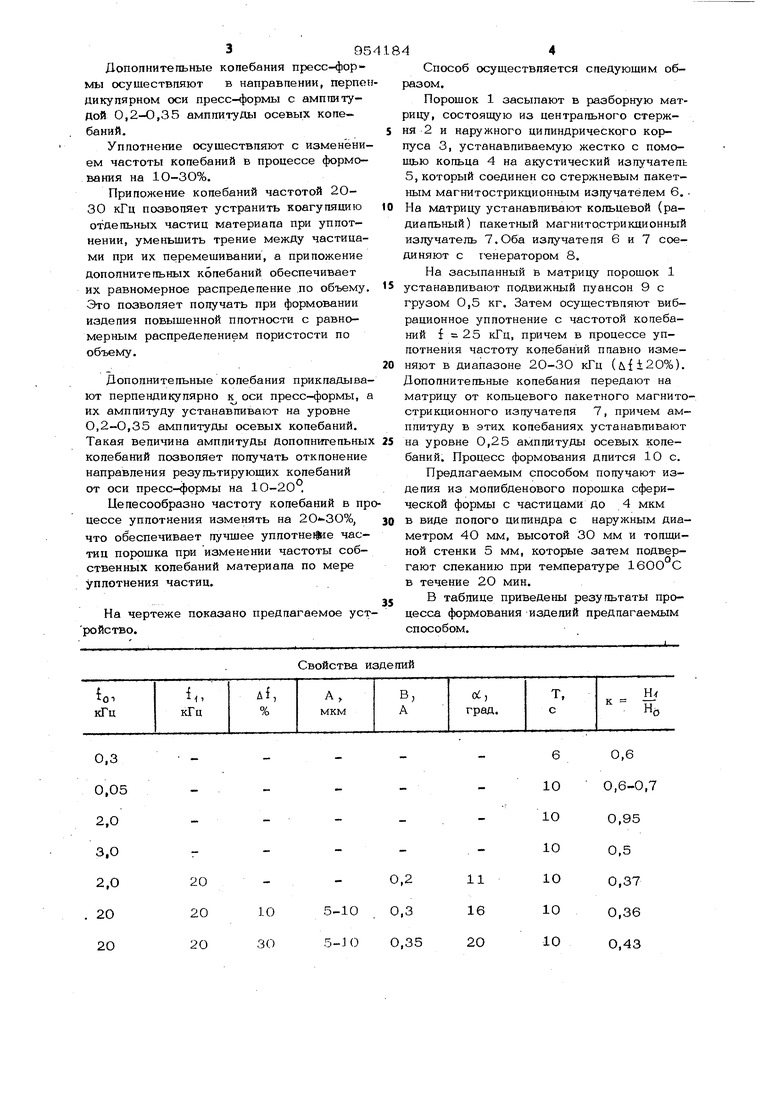

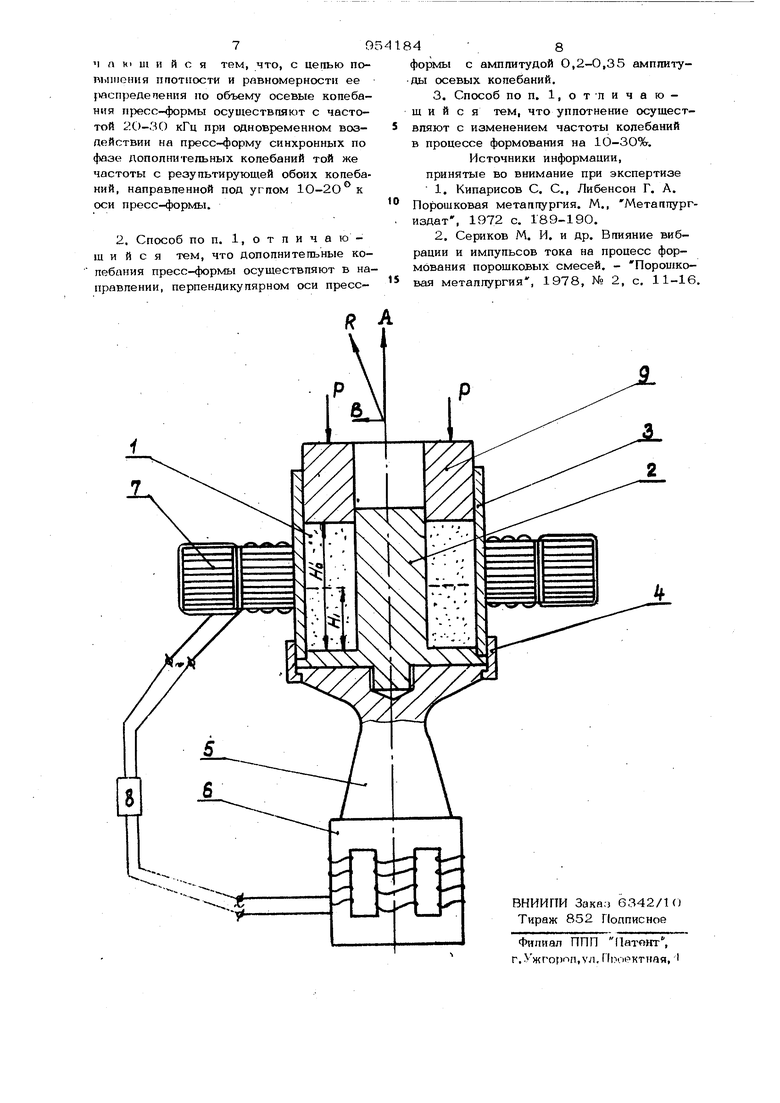

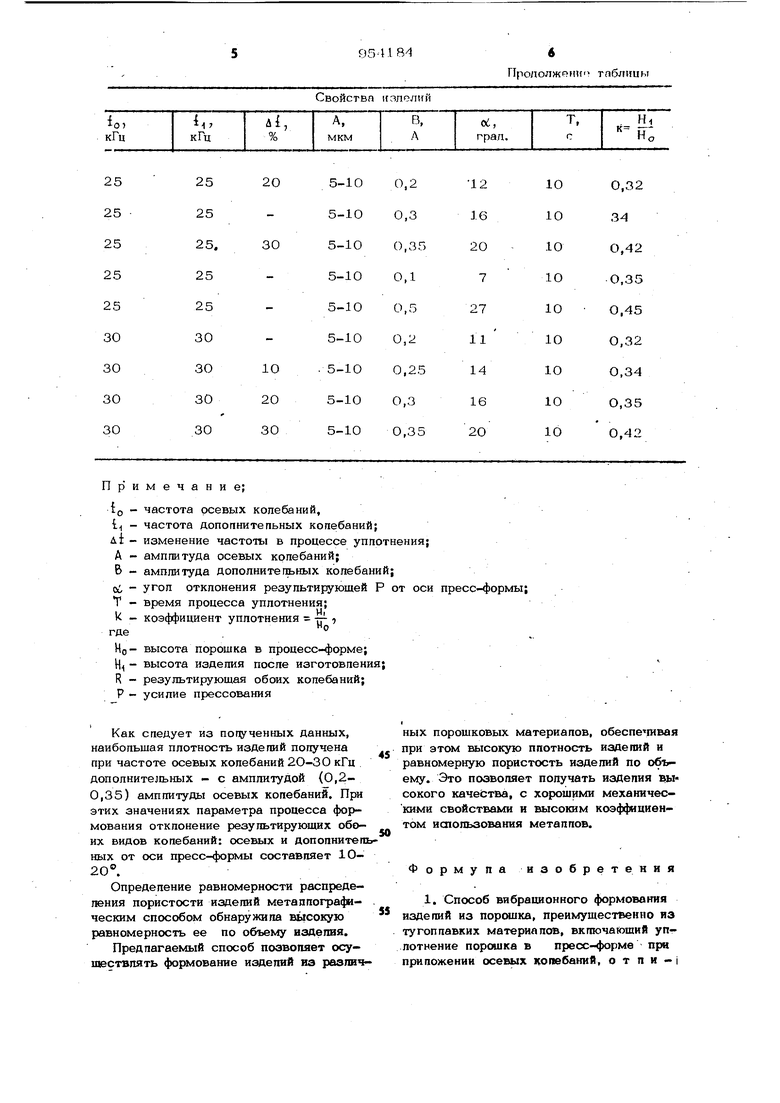

Изобретение относится к порошковой металлургии, в частности к способам фор мования издепий из порошковых материалов, и может быть использовано при изготовлении издепий из тугоплавких материалов, например из вольфрама или мопибдена. Известен способ формования издепий из порошковых материалов путем прессования 1 . Недостатком известного способа яв ляется невозможность получения равномерной пористости и достаточ|1ой плотности из-за коагуляции частиц порошковых материалов и влияния больших сил трения, возникающих при перемещении частиц порошков в процессе прессования. Наиболее близок к предлагаемому способу по технической сущности и достига- емому эффекту явпяется способ формования изделий из порошкообразных материалов, заключающийся b вибрационном уплотнении порошка р пресс-форме при приложении к ней осевых колебаний с часто. той 50-2400 Гц 2. Недостатком известного способа явпяется невысокая плотность изделий, осЪбенно при прессовании порющков тугоплавких металлов, например, вольфрама и молибдена, что требует дополнительного прессования в пресс-форме. При этом наблюдается неравномерность распределения плотности по объему изделия. Цель изобретения - повышение плотности и равномерности ее распределения по объему изделий. Указанная цель достигается тем, что в способе, включающем вибрационное уплотнение порошка в пресс-форме при приложении осевых колебаний, осевые колебания пресс-ч})ормы осуществляют с частотой 2О-ЗО кГц при одновременном воздействии на пресс-форму синхронных по фазе дополнительных колебаний той же частоты с результирующей обоих колебаний, направленной под углом 10-20 к оси пресс-формы. 395 Допопнитепьные колебания пресс-формы осушествпяют в направпении, перпе дикупярном оси пресс-формы с амппитуДой 0,2-О,35 амплитуды осевых колебаний. Уплотнение осуществляют с изменени ем частоты колебаний в процессе формования на 1О-ЗО%. Приложение колебаний частотой 2О- 30 кГц позволяет устранить коагуляцию отдельных частиц материала при уплотнении, уменьшить трение между частицами при их перемешивании, а приложение дополнительных колебаний обеспечивает их равномерное распределение .по объему Это позволяет получать при формовании изделия повышенной плотности с равномерным распределением пористости по объему. Дополнительные колебания прикладыва ют перпендикулярно к оси пресс-формы, их амплитуду устанавливают на уровне О,2-О,35 амплитуды осевых колебаний. Такая величина амплитуды дополнительны колебании позволяет получать отклонение направления результирующих колебаний от оси пресс-формы на 10-20. Целесообразно частоту колебаний в пр цессе уплотнения изменять на 20-30%, что обеспечивает лучшее уплотне1 1е частиц порошка при изменении частоты собственных колебаний материала по мере уплотнения частиц. На чертеже показано предлагаемое уст ройство. 44 Способ осуществляется следующим образом, Порошок 1 засыпают в разборную матрицу, состоящую из центрапьного стержня 2 и наружного цилиндрического корпуса 3, устанавливаемую жестко с помошью кольца 4 на акустический излучатель 5, который соединен со стержневым пакетным магнитострикционным излучателем 6.. На матрицу устанавливают кольцевой (радиальный) пакетный магнитострикционный излучатель 7.Оба излучателя 6 и 7 соединяют с I eнepaтopoм 8. На засыпанный в матрицу порошок 1 устанавливают подвижный пуансон 9 с грузом 0,5 кг. Затем осуществляют вибрационное уплотнение с частотой колебаний f . 25 кГц, причем в процессе уплотнения частоту колебаний плавно изменяют в диапазоне 20-30 кГц ({ i20%). Дополнительные колебания передают на матрицу от кольцевого пакетного магнитострикционного излучателя 7, причем амплитуду в этих колебаниях устанавливают на уровне 0,25 амплитуды осевых колебаний. Процесс формования длится 10 с. Предлагаемым способом получают изделия из молибденового порошка сферической формы с частицами до 4 мкм в виде полого цилиндра с наружным диаметром 4О мм, высотой 30 мм и толщиной стенки 5 мм, которые затем подвергают спеканию при температуре 16ООс в течение 2О мин. В таблице приведены результаты процесса формования изделий предлагаемым способом.

Свойства изпелий

25

20

5-10

25 5-10

30 5-10

25 5-10

25 5-10

30 5-10

1О

ЗО 5-10

30 20 30 5-10

30 5-10

римечание;

if, - частота осевых колебаний, t - частота допопнитепьных колебаний; д1 - изменение частоты в процессе уплотнения; А - амппитуда осевых колебаний; В - амплитуда дополните 1ьных колебаний;

о,:, - угод отклонения результирующей Р от оси пресс-формы; Т - время процесса уплотнения; k - коэффициент уплотнения тг где.°

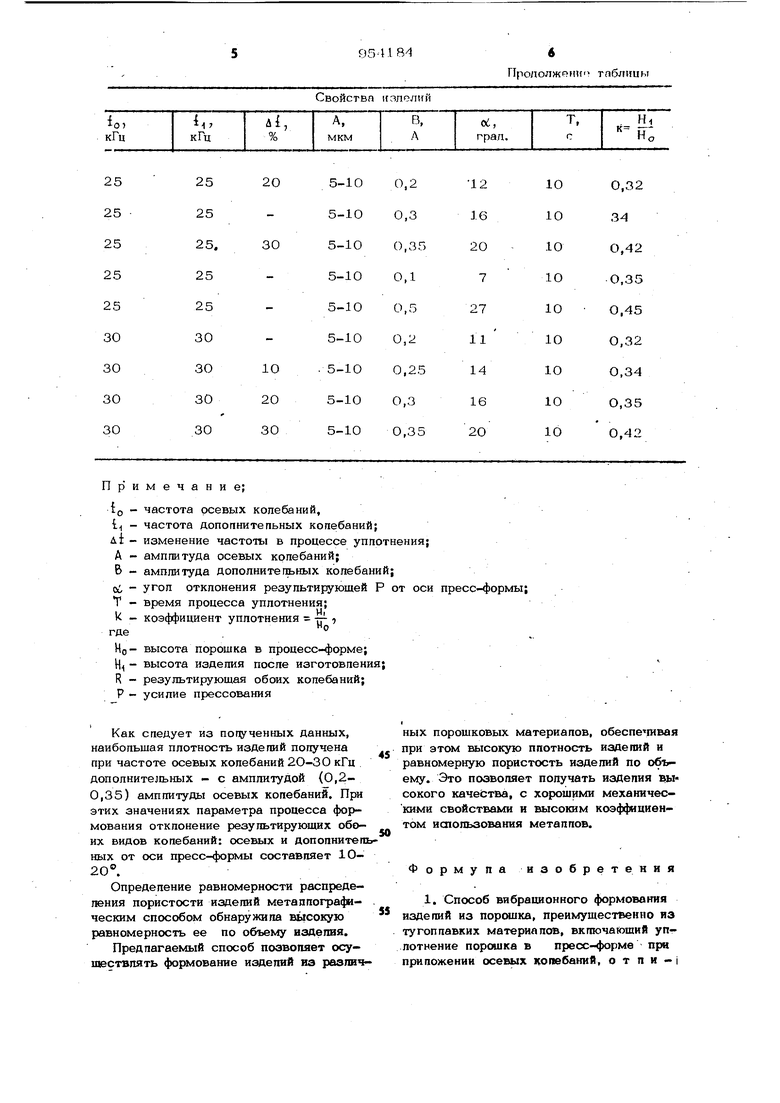

HO- высота порошка в процесс-форме; Н - высота изделия после изготовления; R - результирующая обоих колебаний; Р - усилие прессования Как следует из пог ченных данных, наибольшая плотность изделий получена при частоте осевых колебаний 2О-30 кГц дополнительных - с амплитудой (0,20,35) амплитуды осевых колебаний. При этих значениях параметра процесса формования отклонение результирующих обоих видов колебаний: осевых и допопнитеп ных от оси пресс-формы составляет 1020Определение равномерности распределения пористости изделий металлографическим способом обнаружила высокую равномерность ее по объему изделия. Предлагаемый способ позвопяет осуществлять формование изделий из 1 взпич

ПроДОЛЖОИН ГПбЛНЦЫ

12

1О 10 1О 1О 10 10 1О 1О 10

0,32

16 34

20 0,42

7 0,35

27 0,45 11 0,32 14 16 0,34 0,35 2О 0,42 ных порошковых материалов, обеспешвая при этом высокую плотность иадепий и равномерную пористость изделий по общему. Это позволяет получать изделия высокого качества, с хорошими механическими свойствами и высоким коэффициентом использования металлов. Формула изобретения 1. Способ вибрационного формования изделий из порошка, преимущественно из тугоплавких материалов, включающий уплотнение порошка в пресс-форме при приложении осевых колебаний, от п и

Авторы

Даты

1982-08-30—Публикация

1981-01-12—Подача