Изобретение относится к составам смесей для изготовления пористого з полнителя бетона - аглопорита и может быть использовано в промышленности строительных материалов.

Известна сырьевая смесь дли изготовления аглопорита l , включающая глинистое сырье и топливо при следующем соотношении компонентов, мае. %.:

Глинистое сырье 92

Технологическое

8 топливо

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сырьевая смесь для изготовления аглопорита 2Q, включающая глинистое сырье, уголь, лигнин и возврат при следующем соотношении, мас,%:

Глинистое сырье 77-83

4-5

9-13

4-5

Недостатками известных сырьевых смесей является то, что полученный аглопорит обладает невысокой прочностью.

Цель изобретения - повышение прочности аглопорита.

Поставленная цель достигается тем, что сырьевая смесь, включающая глинистое сырье, уголь, лигнин и возврат, дополнительно содержит отход производства фтористого .алюминия при следующем соотношении компонентов, мас.%:

Глинистое сырье 62-74

Уголь 6-8

Лигнин2-3

Возврат15-20

Отход производства фтористого алюминия3-7

Отход производства фтористого алюминия представляет собой мелкодисперсный материал, имеющий следующий химический состав, мас.%: SiOj 69,76; 11,06; ГегОзО,24; Ti Oj р,18 СаО 0,28 МдО О , 30j SO, п. П. п. 18,27; 0,05 а2О 0,30,

Эта добавка равномерно распределяется в шихте и способствует образованию более однородной макроструктуры аглопорита, а также укреплению межпоровых перегородок.

Приготовление сьфьевой -смеси и ее спекание осуществляют по общепринятой технологии. Предварительно ртдозированные глину, уголь, лигнин, возврат и отход производства фтористого алюгчиния тщательно перемешивают в глиномешалке, гранулируют в барабанном грануляторе и спекают на агломерационной установке известным способом. После спекания полученный

0 аглопорит дробят и разделяют на фракции .

Пример. Для приготовления сырьевой смеси используют глинистое сырье, уголь, лигнин, возврат и отходы производства фтористого алюютния. Глинистое сырье нмеет следующий химический состав, мас.%: SiO2 81,59, ABjO-j 8,46; TiOa 0,39; FejOj 2,40, СаО 0,98, мдО 0,50, SO-j нет

0 ft.п.п. 2,12; 1,01.

Отход производства фтористого алюминия имеет следующий химический состав, мас.%: SiO 69,76; АСгО 11,06; , 0,24; TiO 0,18; СаО 0,28

5 0,30; SOj нет t п.п.п. 18,27; KjO 0,05-, NajO 0,30.

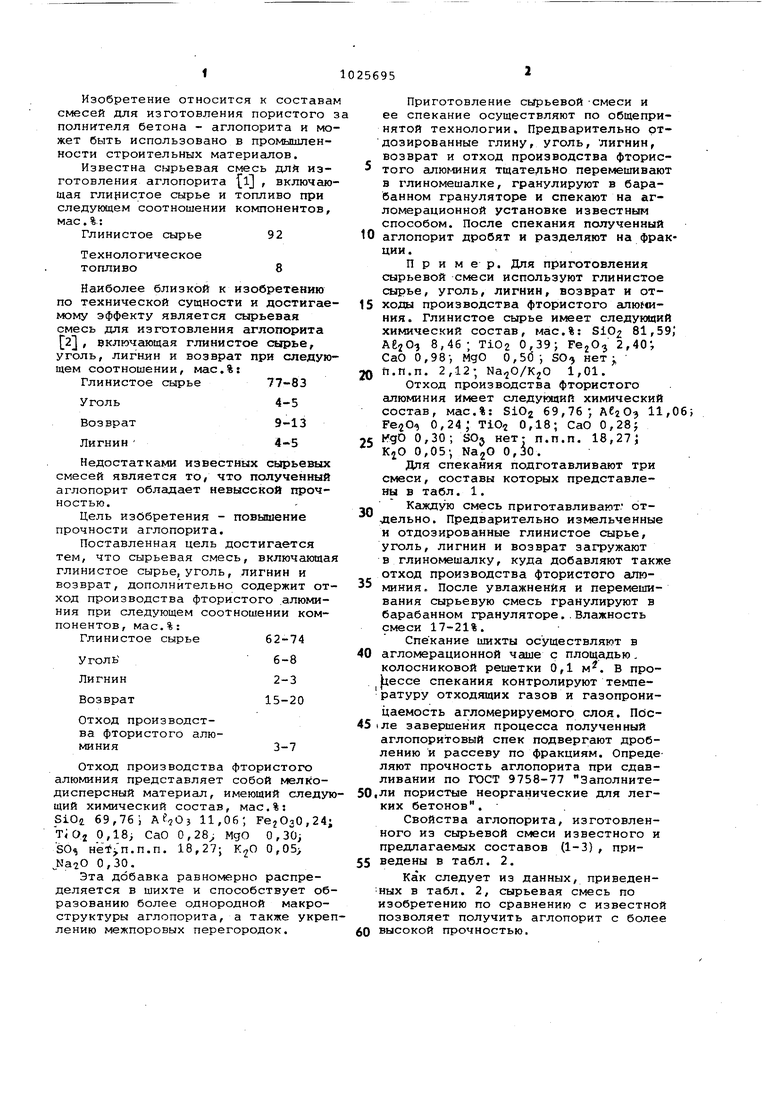

Для спекания подготавливают три смеси, составы которых представлены в табл. 1.

Каждую смесь приготавливают отдельно. Предварительно измельченные и отдозированные глинистое сырье, уголь, лигнин и возврат загружают в глиномешалку, куда добавляют также отход производства фтористого алюминия . После увлажнения и перемешивания сырьевую смесь гранулируют в барабанном грануляторе..Влажность смеси 17-21%.

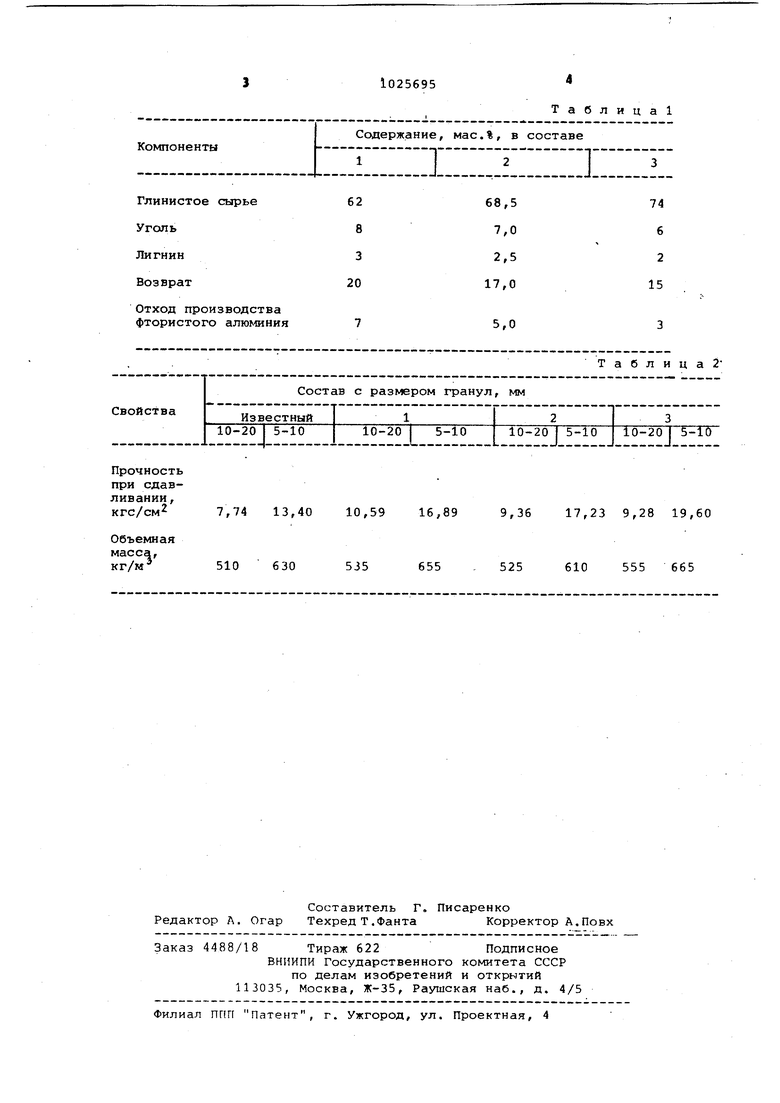

Спекание шихты осуществляют в агломерационной чаше с площадью. колосниковой решетки 0,1 м. В спекания контролируют температуру отходящих газов и газопроницаемость агломерируемого слоя. Пбс51ле завершения процесса полученный аглопоритовый спек подвергают дроблению и рассеву по фракциям. Определяют прочность аглопорита при сдавливании по ГОСТ 9758-77 Заполните0,ли пористые неорганические для легких бетонов.

Свойства аглопорита, изготовленного из сырьевой смеси известного и предлагаемых составов (1-3), приведены в табл. 2.

Как следует из данных, приведенных в табл. 2, сырьевая смесь по изобретению по сравнению с известной позволяет получить аглопорит с более

0 высокой прочностью.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АГЛОПОРИТА | 1991 |

|

RU2031878C1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Способ подготовки шихты к спеканию | 1982 |

|

SU1174403A1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Способ получения аглопорита | 1982 |

|

SU1065380A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1615162A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1491841A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1715749A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА, включающая глинистое сырье, уголь, .лигнин и возврат, отличающаяся тем, что, с целью увеличения прочности аглопорита, она дополнительно содержит отход производства фтористого алюминия при следующем соотношении компонентов , мае.%: Глинистое сырье 62-74 Уголь6-8 Лигнин2-3 Возврат15-20 Отход производства фтористого алюминия3-7

Глинистое сырье

Уголь

Лигнин

Возврат

Отход производства фтористого алюминия Прочность при сдавливании, кгс/см 7,74 13,4010,59 Объемная масса, 510 630

74 6 2

15

Таблица 2 16,899,3617,23 9,28 19,60 525 610 555 665

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аглопорит и аглопоритобетон | |||

| Минск, НИИСМИ, 1964, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для производства аглопорита | 1973 |

|

SU490775A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| .; | |||

Авторы

Даты

1983-06-30—Публикация

1981-02-02—Подача