сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1689323A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АГЛОПОРИТА | 1991 |

|

RU2031878C1 |

| Масса для изготовления аглопорита | 1987 |

|

SU1456386A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1987 |

|

SU1544743A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1491841A1 |

| Шихта для получения аглогорита | 1988 |

|

SU1678801A1 |

| Сырьевая смесь для изготовления аглопорита | 1990 |

|

SU1803395A1 |

Изобретение относится к области производства строительных материалов и может быть использовано для изготовления аглопорита на основе отходов производств. Для снижения водопоглощения и повышения коэффициента размягчения аглопорита сырьевая смесь включает, мас.%: глину 10 - 20, отходы обогащения каолиновых глин 75 - 85 и черный гудрон - отход масложировой промышленности 5 - 10. Получаемый фракционированный аглопорит в гранулах после обжига во вращающейся печи характеризуется насыпной плотностью 660 - 740 кг/м3, прочностью 1,1 - 2,0 МПа, водопоглощением 8,8 - 10,3%, коэффициентом размягчения Kр = 0,97 - 0,99. Потери при прокаливании отсутствуют. 2 табл.

Изобретение относится к производству строительных материалов и может быть использовано для изготовления аглопорита на основе отходов производств.

Цель изобретения - снижение водопог- лощения и повышение коэффициента размягчения аглопорита.

Сырьевая смесь для изготовления аглопорита включает, мае. %: глина 10-20; отходы обогащения каолиновых глин 75-85; черный гудрон - отход масложировой промышленности 5-10.

Для приготовления смеси используют глину следующего химического состава, мас.%: SI02 57-62; 50з 0,3-0,6; 23-27; РеаОз 0,8-2,0; СаО 0,2-0,1; МдО 0,5-1,0; NaaO 0,1-0,9; К20 1,0-1,6; п.п.п. 10-12, а также кремнийсодержащее сырье - отходы от обогащения каолиновой глины, химический состав которого, мас.%; SI02 77-83;

50з 2-3; AlaOa 4-8; Ре20з 2-6; СаО 0,3-3; MgO a-0,9; N320 0,2-1; teO 0,5-2; п.п.п. 3-5.

Кремнийсодержащее сырье из отходов имеет следующий гранулометрический состав, остаток на ситах % : 5мм 0,03-0,4; 2,5 мм 1,31-2,88; 1,25 мм 5,07-7,7; 0,63 мм 22,69- 24,03; 0,315 мм 26,46-34,28; 0,14 мм 29,04- 33,91; менее 0,14 мм 5,5-9,88.

В качестве органической добавки используют нерастворимый черный гудрон - отход масложировой промышленности (гос- сиполовую смолу). Этот гудрон обрабатывают моноэтаноламином при соотношении 10:1 для перевода его в водорастворимое состояние. Полученный продукт представляет собой поверхностно-активное пенооб- разующее вещество и используется в виде 10%-ного водного раствора. Вещественный состав органической добавки следующий, мас.%: госсиполовая смола 90; моноэтано- ламин 10.

о о со

GJ W

Для получения аглопорита в гранулах обжиг аглопоритовой смеси производится во вращающейся печи.

Пример. Изготовление аглопорита происходит по следующей технологии.

Кремнийсодержащее сырье без дополнительной обработки просеивают через сито с размерами отверстий 1,25 мм и подают в двухвальный шихтосмесительтипа Ш-АТ-71. Дозатор регулирует расход кремнийсодер- жащего сырья и тонкомолотой глины, которая также поступает в шихтосмеситель. В смесителе шихта перемешивается и увлажняется растворенной в воде органической добавкой. Из смесителя шихта по ленточ- ному конвейеру поступает на тарельчатый гранулятор, где с помощью форсунок дополнительно увлажняется до оптимального значения и окомковывдется в гранулы диаметром 5-20 мм. С гранулятора сырцовые гранулы поступают на ленточный конвейер, подающий их к загрузочному узлу вращающейся печи. Обжиг производится при температуре 1050-1150°С. С разгрузочного конца машины они поступают на грохот ,оля рассева на фракции до 5,5-10, 10-20 мм.

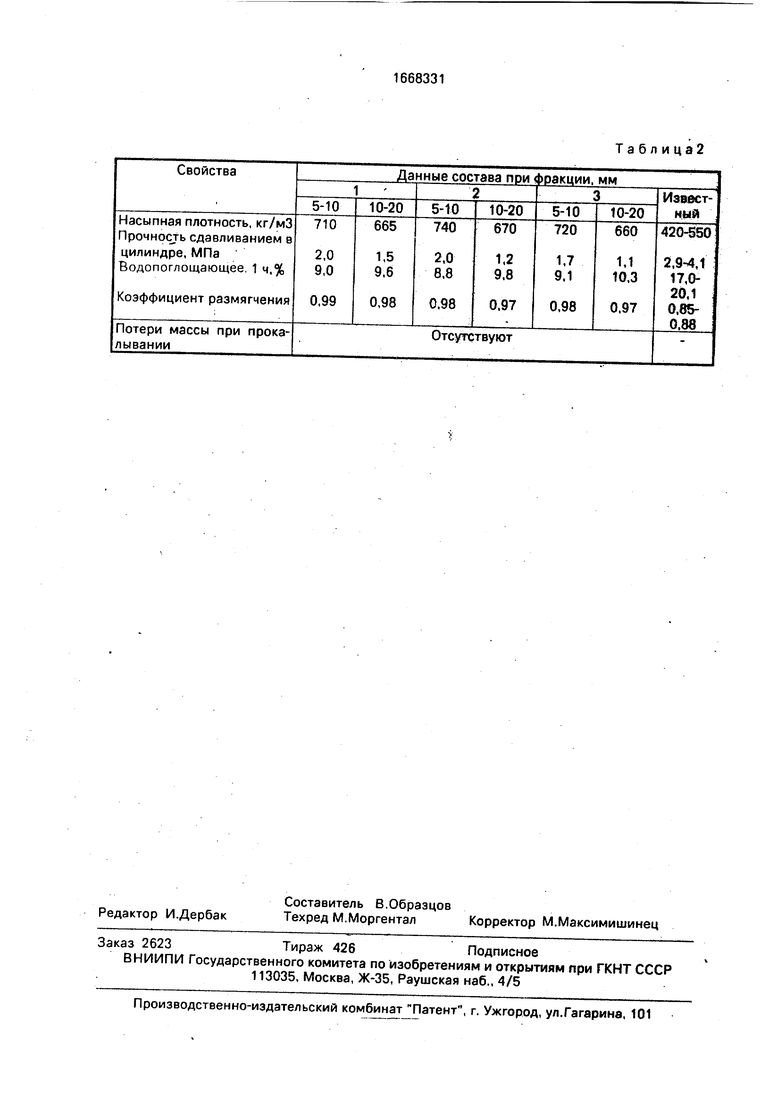

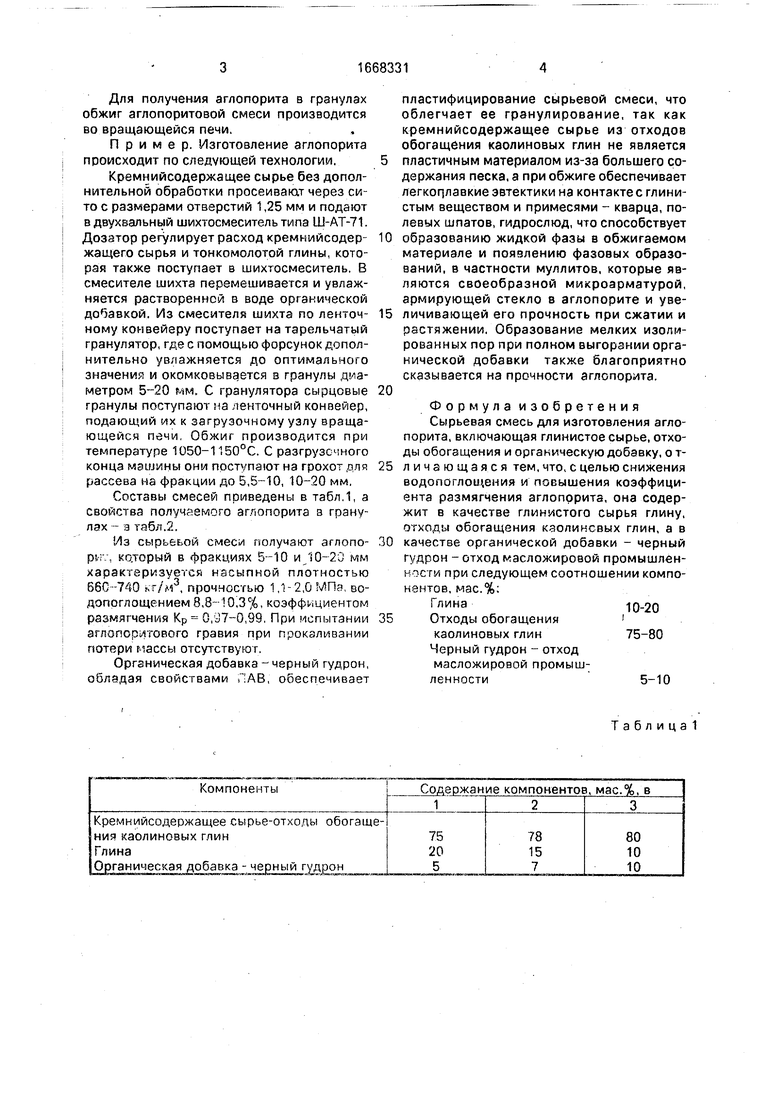

Составы смесей приведены в табл.1, а свойства получ емого агпопорита в гранулах - а табл...

Из сырьеьой смеси получают аглопо- pi , который в фракциях 5-10 и JO-23 мм характеризуется насыпной плотностью 660 -740 г/м3, прочностью 1,1-2,0 МПа во- допоглощением 8,8- 10,3%, коэффициентом размягчения Кр Q,J7-0,99, При испытании аглопорлгового гравия при прокаливании потери массы отсутствуют.

Органическая добавка - черный гудрон, обладая свойствами ,:АВ, обеспечивает

пластифицирование сырьевой смеси, что облегчает ее гранулирование, так как кремнийсодержащее сырье из отходов обогащения каолиновых глин не является пластичным материалом из-за большего содержания песка, а при обжиге обеспечивает легкоплавкие эвтектики на контакте с глинистым веществом и примесями - кварца, полевых шпатов, гидрослюд, что способствует образованию жидкой фазы в обжигаемом материале и появлению фазовых образований, в частности муллитов, которые являются своеобразной микроарматурой, армирующей стекло в аглопорите и увеличивающей его прочность при сжатии и растяжении. Образование мелких изолированных пор при полном выгорании органической добавки также благоприятно сказывается на прочности аглопорита.

Формула изобретения Сырьевая смесь для изготовления аглопорита, включающая глинистое сырье, отходы обогащения и органическую добавку, о т- личающаяся тем, что, с целью снижения водологлощения и повышения коэффициента размягчения аглопорита, она содержит в качестве глинистого сырья глину, отходы обогащения каолиновых глин, а в качестве органической добавки - черный гудрон - отход масложировой промышлен- носги при следующем соотношении компонентов, мас.%: Глина

Отходы обогащения каолиновых глин Черный гудрон - отход масложировой промышленности5-10

10-20

i

75-80

Таблица

Таблица2

| Сырьевая смесь для изготовления аглопорита | 1983 |

|

SU1209640A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для производства аглопорита | 1981 |

|

SU1054323A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-07—Публикация

1989-03-06—Подача