Изобретение относится к составам смесей для изготовления аглопорита - искусственного пористого заполнителя для легких бетонов и может быть использовано в промышленности строительных материалов.

Целью изобретения является повышение вертикальной скорости спекания, снижение насыпной плотности аглопорита и экономия природного глинистого сырья.

В качестве основного компонента используют остатки от сжигания каменного угля марки ГР шахты им. 26 съезда КПСС в г. Павлограде Днепропетровской области. Каменный уголь сжигают в топочном устройстве с псевдоожиженным или кипящим слоем.

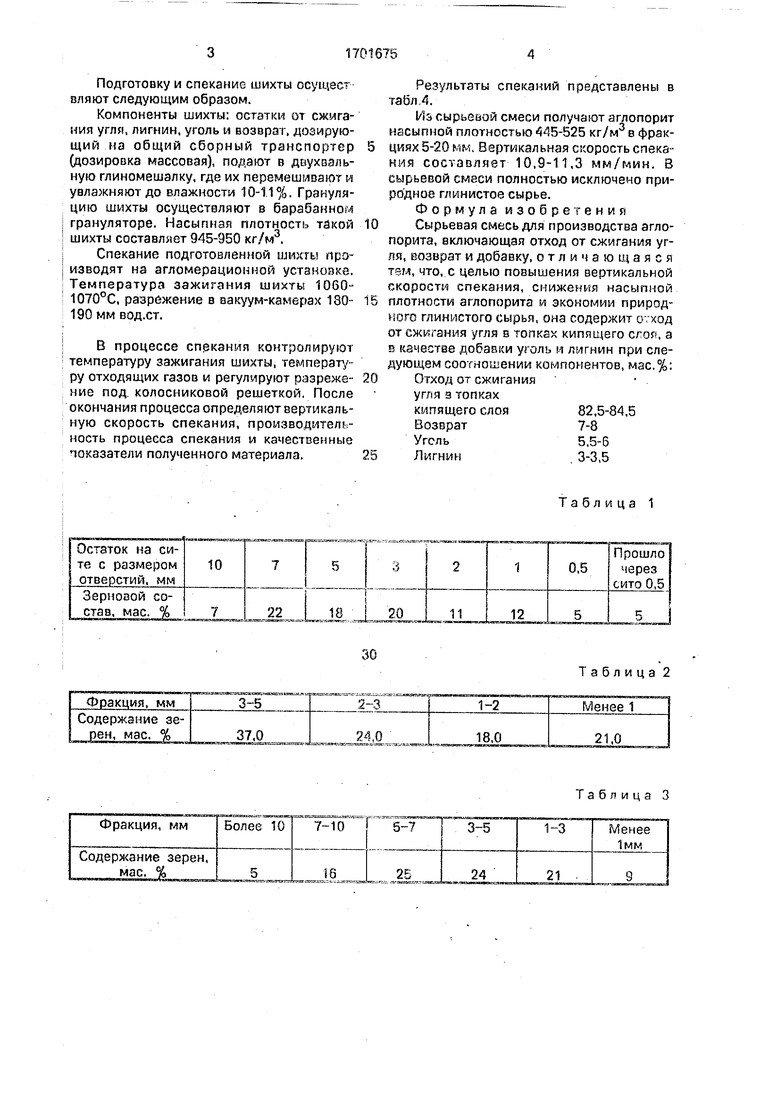

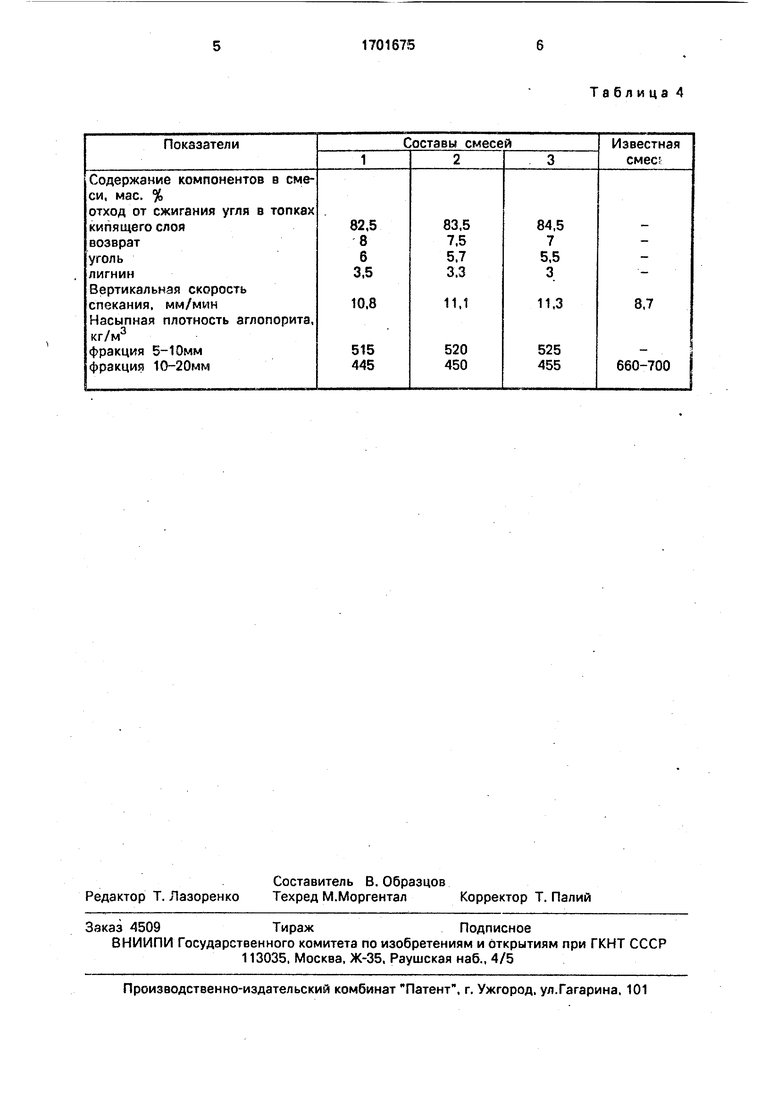

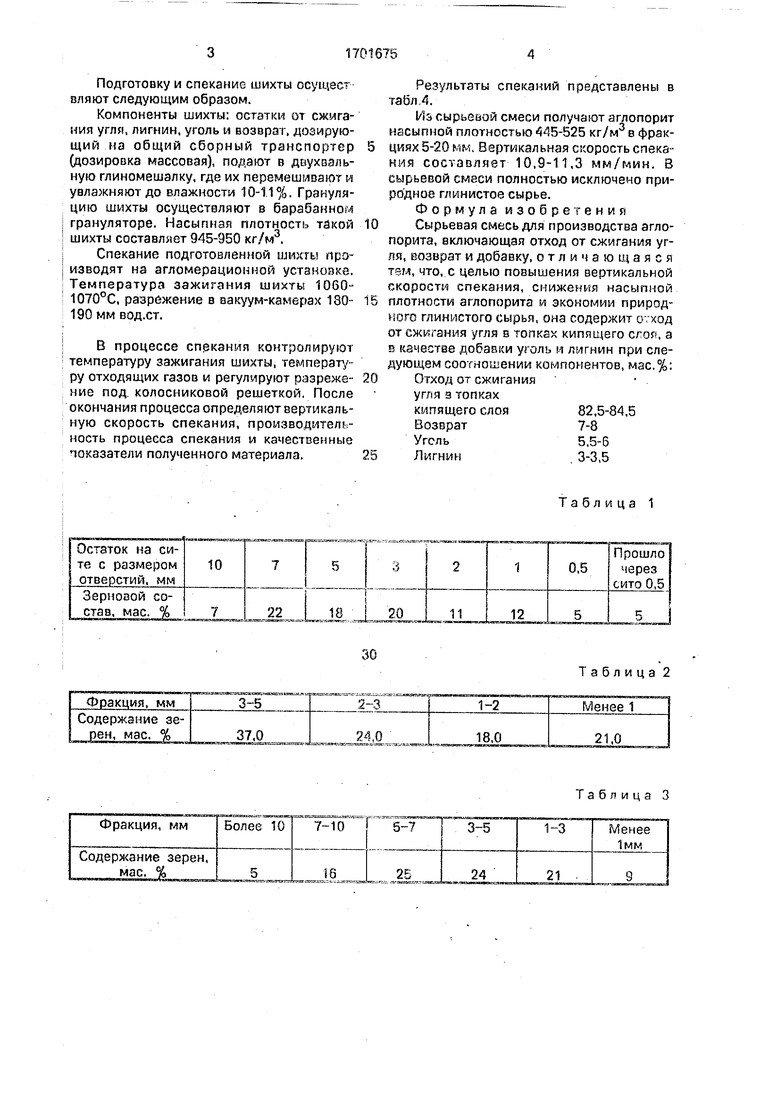

Зерновой состав остатков от сгорания каменного угля в топках псевдоожиженного слоя представлен в табл.1.

Насыпная плотность 1000-1150 кг/м3.

Химический состав остатков от сгора- ния каменного угля в топке с псевдоожиженным слоем следующий, мас.%: Sl02

60.45; А120з 19.48; TlCfcOJI; Рв20з5,89; СаО 2,25; МдО 1,56; SO3 0.92; Na2O 1.78; К2О 2,05; п.п.п. 1,56.

В качестве топлива используют уголь марки АШ, зерновой состав которого представлен в табл,2.

Кроме того, в шихту вводят лигнин, который представляет собой отходы гидролизного производства. Химический состав золы лигнина следующий, мас.%: SI02 34,46; А12ОзЗ,51; Ре20з 25,68; СаО 22,70; МдО 2,56; 8Оэ5,34; Na20 1.74; 1,32; п.п.п. 0.23.

Для улучшения газопроницаемости спекаемого слоя в шихту вводят возврат. Последний представляет собой слабоспекшиеся зерна аглопорита, которые отделяются после окончания процесса спекания на специально установленной для этой цели,в технологической линии выбивной решетке.

Зерновой состав возврата представлен в табл.3.

3

- Os

Я

Подготовку и спекание шихты осущест вляют следующим образом.

Компоненты шихты: остатки от сжигания угля, лигнин, уголь м возврат, дозирующий на общий сборный транспортер (дозировка массовая), подают в доухваль- ную глиномешалку, где их перемешивают и увлажняют до влажности 10-11%. Грануляцию шихты осуществляют в барабанном грануляторе. Насыпная плотность такой шихты составляет 945-950 кг/м .

Спекание подготовленной шихгы производят на агломерационной установке. Температура зажигания шихты 1060- 1070°С, разрежение в вакуум-камерах 180- 190мм вод.ст.

В процессе спекания контролируют температуру зажигания шихты, температуру отходящих газов и регулируют разреже- ние под колосниковой решеткой. После окончания процесса определяют вертикальную скорость спекания, производительность процесса спекания и качественные показатели полученного материала.

0

0 5

5

Результаты спеканий представлены в табл 4.

Из сырьевой смеси получают аглопорит насыпной плотностью 445-525 кг/м3 в фракциях 5-20 мм. Вертикальная скорость спекания составляет 10,9-11,3 мм/мин. В сырьевой смеси полностью исключено природное глинистое сырье.

Формула изобретения

Сырьевая смесь для производства агло- порита, включающая отход от сжигания угля, возврат и добавку, отличающаяся тэм, что, с целью повышения вертикальной скоростг спекания, снижения насыпной плотности аглопорита и экономии природного глинистого сырья, она содержит от сжигания угля в топках кипящего cros, a в качестве добавки уголь и лигнин при следующем соотношении компонентов, мас.%:

Огход от сжигания

угля в топках

кипящего слоя82,5-84,5

Возврат7-8

Угсль5,5-6

Лигнин3-3,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Сырьевая смесь для получения пористого заполнителя | 1987 |

|

SU1468880A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1668331A1 |

| Способ получения аглопорита | 1979 |

|

SU863555A1 |

| Шихта для получения аглогорита | 1988 |

|

SU1678801A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1715749A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

Изобретение относится к строительным материалам и может быть использовано для получения аглопорита на основе отходов производств. Для повышения вертикальной скорости спекания и снижения насыпной плотности аглопорита и экономии природного глинистого сырья, сырьевая смесь для производства аглопорита включает, мас.%: отход от сжигания угля в топках кипящего слоя 82,5-84.5; возврат 7-8; уголь 5,5-6 и лигнин 3-3,5. Аглопорит в фракциях 5-20 мм имеет насыпную плотность 445-525 кг/м3, вертикальная скорость спекания шихты 10,9-11,3 мм/мин. 4 табл.

Фракция, мм

Более 10

Содержание зерен, мае. %

Таблица 1

30

Таблица 2

Таблица 3

Таблица 4

| Способ получения аглопорита | 1982 |

|

SU1065380A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-12-30—Публикация

1989-10-30—Подача