Изобретение относится к производству строительных материалов и может быть использов.ано для получения керамзита из глинистого сырья.

Цель изобретения - снижение насыпной плотности и повышение прочности заполнителя.

Способ изготовления пористого заполнителя, преимущественно керамзита, осуществляют путем дробления породы, рассева, сушки до влажности 3-18% в потоке газового теплоносителя с конечной температурой не выше 450 С, последующего обжига и охлаждения,

при этом сушку гранул проводят з режиме возрастающего теплового воздействия теплоносителя от начальной температуры, равной температуре исходных гранул, до конечной температуры со скоростью, определяемой по формуле

1

Јь

О1

(100) „iOOORjL о /

i ъ R -Ri

Тс Пл К ч (К и о ост }

где v - скорость подъема температуры теплоносителя,. С/мин;

Bu

oct

TJ., - продолжительность сушки

сырья, принимается в пределах 40-60 мин;

Rn - прочность при сжатии сырцовых гранул, высушенных в естественных условиях до требуемой остаточной влажности, МПа;

абсолютная влажность исходной породы, %; остаточная абсолютная влажность сырцовых гранул, %| П Л - пластичность исходного глинистого сырьяj

К ц - коэффициент чувствительности глин к сушке.

Сущность процесса сушки сырцовых гранул в режиме возрастающего теплового воздействия заключается в том, что в период тепловой обработки сырц (гранул) скорость набора температуры теплоносителем постепенно увеличивается, в частности от l C/мин в начале сушки и до 15 С/мин в конце, В каждом конкретном случае увеличение скорости набора температуры теплоносителем на протяжении всего периода сушки определяется с помощью математического выражения8 учитывающего основные характеристики глины: влажность, пластичность, чувствительност к сушкез а также механическая прочность гранул, высушенных до требуемых значений остаточной влажности. Это позволяет осуществить мягкий режим влагоудаления из гранул, что существенно повышает их прочность и значительно улучшает качество керамзита.

Важным является начальный период тепловой обработки, когда вероятност возникновения усадочных деформаций в глинистом .материале наиболее высокая, что ведет к образованию трещин и разрушению сырцовых гранул

Исследованиями установлено, что в период интенсивной тепловой обработки глинистого материала развивается неравномерная объемная усадка внутренних и поверхностных слоев глиняных гранул. Вследствие этого . в обрабатываемом материале возникают усадочные напряжения. Этим напряжением противодействуют силы упругого соротивления структуры, т.е. силы, обуславливающие прочностные свойства глиняных -грануло Поэтому э процессе интенсивного удаления влаги из глн0

0

нистого материала происходит разрушение отдельных слоев глины, образуются микротрещины, снижающие прочность гранул и соответственно ухудшающие качество готового продукта - керамзита.

Способ осуществляют следующим об- разом.

Вспучивающуюся глинистую породу, например черную сланцеватую глину измельчают первоначально в глинорых- лителе, а затем в валковой дробилке рассеивают по фракции 0-5, 5-10 и 10-20 мм и с помощью транспортера подают в сушильный барабан. Параметры тепловой обработки глинистой породы в барабане выбирают в зависимости от продолжительности сушки и характеристики глины, ее влажности, пластичности, коэффициента чувствительности к сушке, а также прочности полуфабриката, высушенного в естественных условиях.

Режим подъема температуры теплоносителя с учетом изменения физико-механических свойств гранул-сырца рассчитывается по формуле

,100ч lOOORj, , . v (---) ----,,, С/мин,

С ост

5

0

0

5

п

ви В

ост

где v - скорость подъема температуры теплоносителем, °С/мин; Т - продолжительность сушки

сырья, принимается в пределах 40-60 С/мин ,

К„ - прочность при сжатии сырцовых гранул, высушенных в естественных условиях до требуемой остаточной влажности, МПа;

абсолютная влажность исход- глинистой породы, %; остаточная абсолютная влажность сырцовых гранул, %; Пд - пластичность исходного глинистого сырья;

К ц - коэффициент чувствительности глин к сушке. Расчет производится в следующей последовательности,

Сначала определяют оптимальное значение остаточной влажности гранул, в частности черных сланцевых глин. Остаточная влажность, определенная при наименьшей насыпной плотности, составляет 10%. Исходная влажность на основании лабораторного анализа сырья, отобранного на призаводском

складе, составляет 25%. Затем опреде- .пяют значения Rp, которые для значений влажности 10 и 25% составляют соответственно 1,1 и 0,4 МПа. Значения Пд и Кч определяют методом лабораторного анализа глинистого сырья. Для черных сланцеватых глин ПЛ 20, К ц 1,5. Продолжительность сушки принимаем равной 50 мин (средний показатель) .

Подставив значения расчетных показателей в формулу, получим значение v на начальной и заключительной стадиях сушки:

/ °° АО00.0.4.

VH 50 15-1,5- (25-10)

2М6 2 3

ЈЈ- у -J

с/ми«;

-Д5Рл lP23iiii

v( 50 ,5425-10)

9,6

С/мин

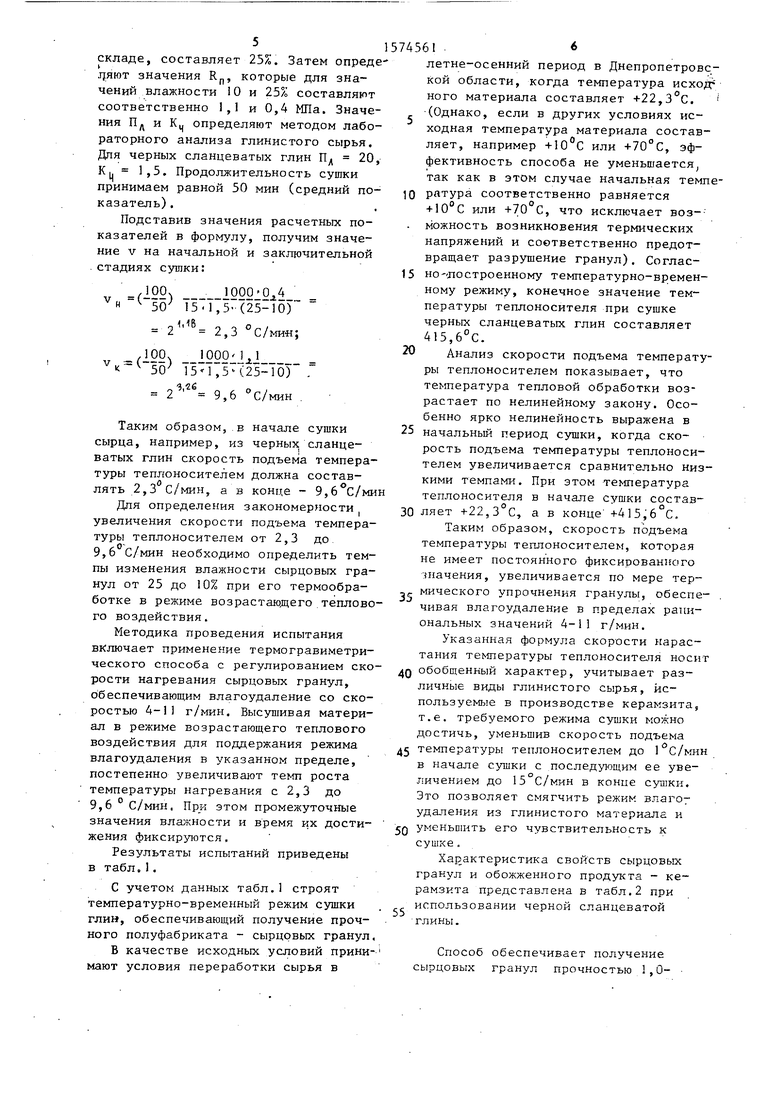

Таким образом, в начале сушки сырца, например, из черных сланцеватых глин скорость подъема температуры теплоносителем должна составлять 2,3 С/мин, а в конце - 9,6 С/ми

Для определения закономерности( увеличения скорости подъема температуры теплоносителем от 2,3 до 9,6°С/мин необходимо определить темпы изменения влажности сырцовых гранул от 25 до 10% при его термообработке в режиме возрастающего теплового воздействия.

Методика проведения испытания включает применение термогравиметрического способа с регулированием скорости нагревания сырцовых гранул, обеспечивающим влагоудаление со скоростью 4-11 г/мин. Высушивая материал в режиме возрастающего теплового воздействия для поддержания режима влагоудаления в указанном пределе, постепенно увеличивают темп роста температуры нагревания с 2,3 до 9,6 ° С/мин. При этом промежуточные значения влажности и время их достижения фиксируются,

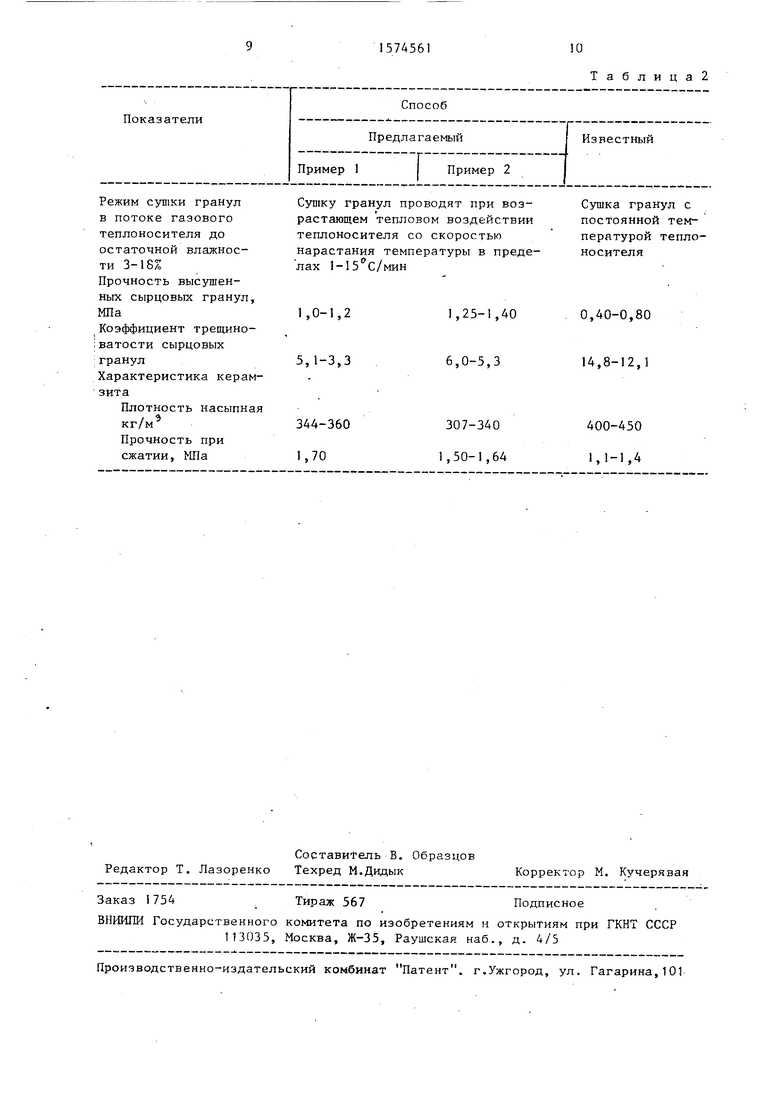

Результаты испытаний приведены в табл.1.

С учетом данных табл.1 строят температурно-временный режим сушки глин, обеспечивающий получение прочного полуфабриката - сырцовых гранул

В качестве исходных условий прини- мают условия переработки сырья в

157456

5

0

5

летне-осенний период в Днепропетровской области, когда температура исход ного материала составляет +22,3 С, (Однако, если в других условиях исходная температура материала составляет, например +10 С или +70°С, эффективность способа не уменьшается, так как в этом случае начальная температура соответственно равняется +10°С или +70 С, что исключает возможность возникновения термических напряжений и соответственно предотвращает разрушение гранул). Согласно построенному температурно-времен- ному режиму, конечное значение температуры теплоносителя при сушке черных сланцеватых глин составляет 415,6°С.

Анализ скорости подъема температуры теплоносителем показывает, что температура тепловой обработки возрастает по нелинейному закону. Особенно ярко нелинейность выражена в начальный период сушки, когда скорость подъема температуры теплоносителем увеличивается сравнительно низкими темпами. При этом температура теплоносителя в начале сушки состав0 ляет +22,3 С, а в конце +415,6 С,

Таким образом, скорость подъема температуры теплоносителем, которая не имеет постоянного фиксированного шачения, увеличивается по мере термического упрочнения гранулы, обеспечивая влагоудаление в пределах рациональных значений 4-11 г/мин.

Указанная формула скорости нарастания температуры теплоносителя носит

Q обобщенный характер, учитывает различные виды глинистого сырья, используемые в производстве керамзита, т.е. требуемого режима сушки можно достичь, уменьшив скорость подъема

5 температуры теплоносителем до 1 С/мин в начале сушки с последующим ее увеличением до 15 С/мин в конце сушки. Это позволяет смягчить режим влагог удаления из глинистого материала и

5

уменьшить его 4vBCTBHTenbHocTb к сушке.

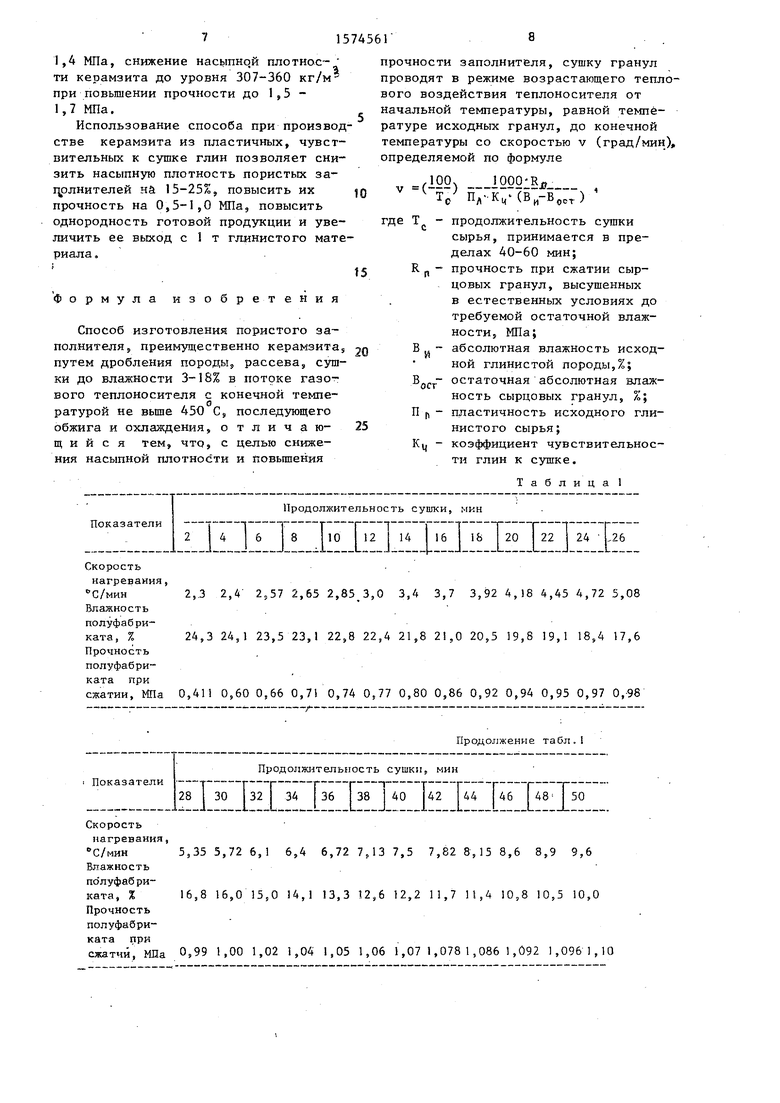

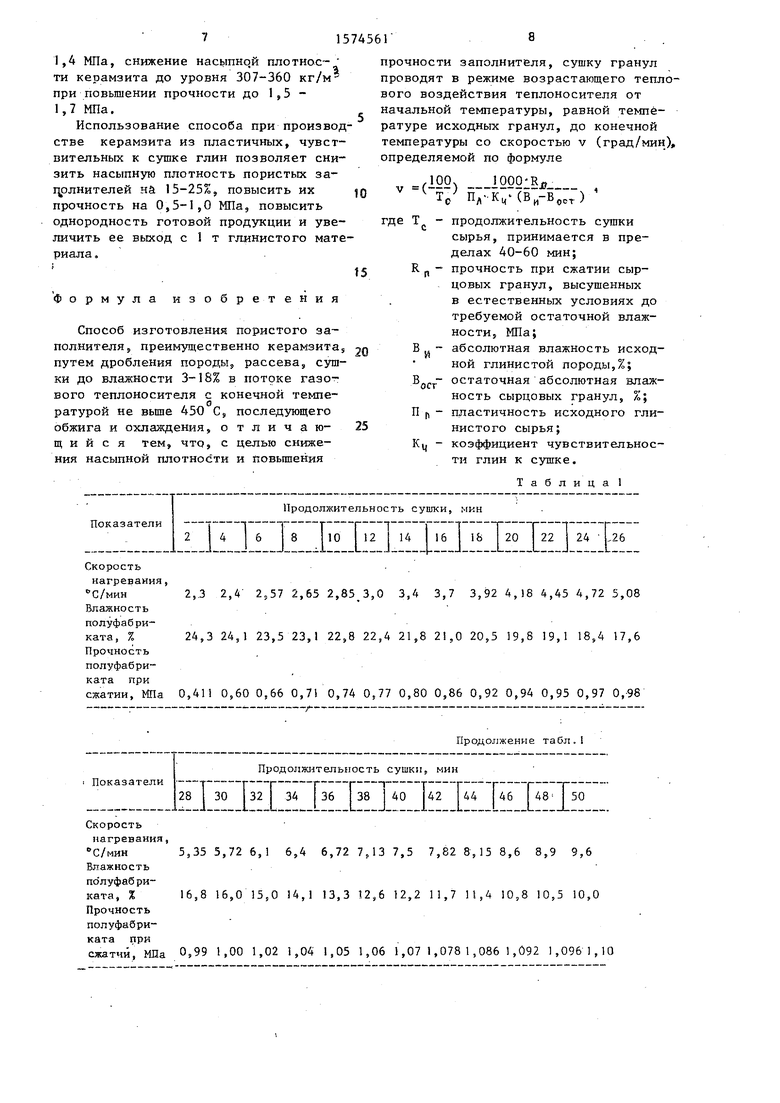

Характеристика свойств сырцовых гранул и обожженного продукта - керамзита представлена в табл.2 при использовании черной сланцеватой глины.

Способ обеспечивает получение сырцовых гранул прочностью 1,0115745618

1,4 МПа, снижение насыпной плотное- прочности заполнителя, сушку гранул

ти керамзита до уровня 307-360 кг/м проводят в режиме возрастающего теплопри повышении прочности до 1,5 -вого воздействия теплоносителя от

1,7 МПа.начальной температуры, равной темпеИспользование способа при производ- ратуре исходных гранул, до конечной

стве керамзита из пластичных, чувст-температуры со скоростью v (град/мин),

вительных к сушке глин позволяет сни-определяемой по формуле

зить насыпную плотность пористых за-JQO 1000-R

црлнителей на 15-25%, повысить их|g v (---) ----75 5рi

прочность на 0,5-1,0 МПа, повысить° л 4 k и °ст}

однородность готовой продукции и уве-где TC - продолжительность сушки

личить ее выход с 1 т глинистого мате-сырья, принимается в прериала,делах 40-60 мин;

t5 n ПР°ЧНОСТЬ при сжатии сырцовых гранул, высушенных

Формула изобретения. в естественных условиях до

требуемой остаточной влажСпособ изготовления пористого за-ности, МПа;

полнителя, преимущественно керамзита,2Q В - абсолютная влажность исход- путем дробления породы, рассева, суш- ной глинистой породы,%; ки до влажности 3-18% в потоке газо-В0сг остаточная абсолютная влажного теплоносителя с конечной темпе-ность сырцовых гранул, %; ратурой не выше 450 С, последующегоП h - пластичность исходного гли- обжига и охлаждения, отличаю-25 нистого сырья; щ и и с я тем, что, с целью сниже-Кц - коэффициент чувствительнос- ния насыпной плотнос°ти и повышенияти глин к сушке.

Таблица 1 Продолжительность сушки, мкн

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1988 |

|

SU1588722A1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1990 |

|

SU1763409A1 |

| Способ изготовления керамзита | 1979 |

|

SU844608A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

Изобретение относится к изготовлению пористого заполнителя и может быть использовано в производстве керамзита из глинистого сырья. Для снижения насыпной плотности и повышения прочности заполнителя сушку гранул до остаточной влажности 3 - 18% проводят в режиме возрастающего теплового воздействия при скорости нарастания температуры теплоносителя, определяемой по формуле V=(100/Tс)1000Rп/Пл.Kч (Ви - Вост.), °С/мин, где V - скорость подъема температуры теплоносителя, °С/мин

Tс - продолжительность сушки сырья, принимается в пределах 40 - 60 мин

Rп - прочность при сжатии сырцовых гранул, высушенных в естественных условиях до требуемой остаточной влажности, МПа

Ви - абсолютная влажность исходной глинистой породы, %

Вост. - остаточная абсолютная влажность сырцовых гранул, %

Пл - пластичность исходного глинистого материала

Kч - коэффициент чувствительности глин к сушке. Способ обеспечивает получение сырцовых гранул прочностью 1,0 - 1,4 МПа, снижение насыпной плотности керамзита до уровня 307 - 360 кг/м3 и повышение прочности до 1,5 - 1,7 МПа. 1 ил.

Показатели

..

Скорость

нагревания,

С/мин2,3 2,4 2,57 2,65 2,85.3,0 3,4 3,7 3,92 4,18 4,45 4,72 5,08

Влажность полуфабриката, %24,3 24,1 23,5 23,1 22,8 22,4 21,8 2,О 20,5 19,8 19,1 18,4 17,6 Прочность полуфабриката при

сжатии, МПа 0,411 0,60 0,66 0,71 0,74 0,77 0,80 0,86 0,92 0,94 0,95 0,97 0,98 -,.

Продолжение табл. Продолжительность сушки,, мин

Показатели

28 30 32 34 36 38 I 40 42 44 46 48 50

Скорость

нагревания,

°С/мин 5,35 5,72 6,1 6,4 6,72 7,13 7,5 7,82 8,15 8,6 8,9 9,6 Влажность полуфаб ри

ката, % 16,8 16,0 15,0 14,1 13,3 12,6 12,2 11,7 11,4 10,8 10,5 10,0 Прочность полуфабриката при сжатий, МПа 0,99 1,00 1,02 1,04 1,05 1,06 1,071,0781,0861,092 1,0961,10

Сушку гранул проводят при возрастающем тепловом воздействии теплоносителя со скоростью нарастания температуры в пределах 1-15°С/мин

1,0-1,2 5,1-3,3

1,25-1,40 6,0-5,3

Таблица2

Сушка гранул с постоянной температурой теплоносителя

1,25-1,40 6,0-5,3

0,40-0,80 14,8-12,1

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СТАТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1926 |

|

SU6409A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Онацкий С.П | |||

| Производство керамзита | |||

| Стройиздат, 1987, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

Авторы

Даты

1990-06-30—Публикация

1988-01-13—Подача