Изобретение относится к металлургии в частности к разработке состава jyyna для гидробпоков и гидро- ,

(,,-- изобретения - повышение предела птзог ттостч при растяжении и тверДОСТЬ г

ь 5ор граничных пределов содержа- к о1 понентоз в чугуне предложенно- по состава обусловлен следующим.

Соцв р Јпие углерода Б пределах обеспечивает оптимальные гоэфиткьч-: включений. При i.--Hii --jT ja: f: его ниже нижнего предела зъщеление структурно-свобод-. ir,--n т еме ;™итз Р ухудшение обрабаты- вэг тс ги чугуна, Превьпяение верхнего ™.; jrycr способ г1 вует увеличению раз- си;-- го 500 якм, что ухуд- u v е ; , - орпусной литой дета™

ли, снижает механические свойства сплава,

Кремнии в пределах 1,5-2,0% обеспечивает получение перлитной металлической матрицы. Содержание кремния ниже нижнего предела (1,5%) может привести к отбелу чугуна. Превышение верхнего содержания (2,0%) приводит к увеличению ферритной. составляющей и снижению механических свойств сплава. Таким образом, содержание углерода и кремния в указанных пределах обеспечивает оптимальные размеры графитных включений и способствует получению заданной (перлитной) структуры металлической матрицы.

Марганец - известный стабилизатор перлита в чугунах. Нижний предел содержания -этого элемента обеспечивает перлитную матрицу при толщинах стенf 5

нат

ки отливки до 20 мм. Превышение верхнего предела содержания марганца и содержания хрома на верхнем пределе может привести к появлению цементита и ухудшению в связи с этим обрабатываемости чугуна.

Хром - известный карбидообразующий элемент. В выбранных пределах содержания (0,1-0,3) он обеспечивает получение заданной металлической матрицы для отливок с толщиной стенок 5-30 мм. Превышение верхнего предела его содержания (0,3%) приводит к выделению первичных карбидов, ухудшает обрабатываемость и сникает механические свойства чугуна.

Никель и медь - сильные перлитиза- торы чугунов, уменьшают структурную чувствительность сплава к толщине стенки отливки, повышают дисперсность перлита. Все это повышает жесткость литой детали, предел текучести материала и, как следствие, снижает деформацию корпусных отливок, работающих при высоких давлениях. Нижние пределы содержания указанных элементов (0,2%) обеспечивают получение определенного эффекта, превышение верхних пределов содержания (0,Ь и 0,5% соответственно) значительно повышает стоимость литья, не приводит к заметному увеличению стабилизации структуры сплава при различных толщинах литья, а в некоторых случаях при наличии тепловых узлов в отливках приводит за счет ликвации этих элементов к обратному эффекту.

Наличие кобальта в указанных пределах (0,02-0,1%) существенно снижает деформацию корпусов, имеющих, как правило, цилиндрическую форму. Сложный механизм влияния кобальта реализуется через комплекс взаимосвязанных факторов: усиление воздействия никеля и меди за счет комплексного легирования; повышение прочности внутрикристаллической связи структурных составляющих пластинок цементита и феррита, входящих в эв- тектоидный перлит; повышение дисперсности структурных составляющих перлита и межзеренной связи.

0

5

0

5

0

5

0

Важное значение имеет также ношение легирующих элементов в сплаве. Оптимальные свойства достигаются при сумме никеля, кобальта и меди, равной 0,6-1,0%. Ниже нижнего предела указанной суммы не достигается требуемый эффект, выше верхнего предела данной суммы заметно увеличивается стоимость сплава.

Ограничения по содержанию примесей: фосфора до 0,1%; титана до 0,01%; азота до 0,006%, препятствуют снижению прочностных характеристик и пористости отливок для гидроаппаратуры.

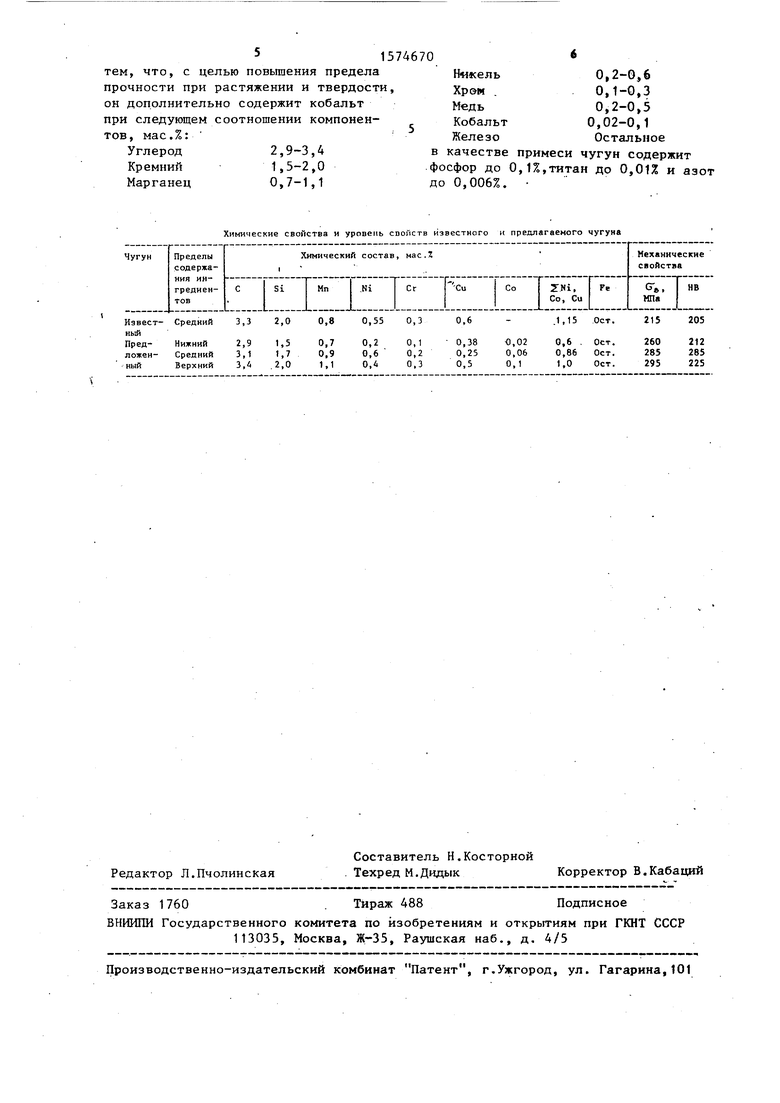

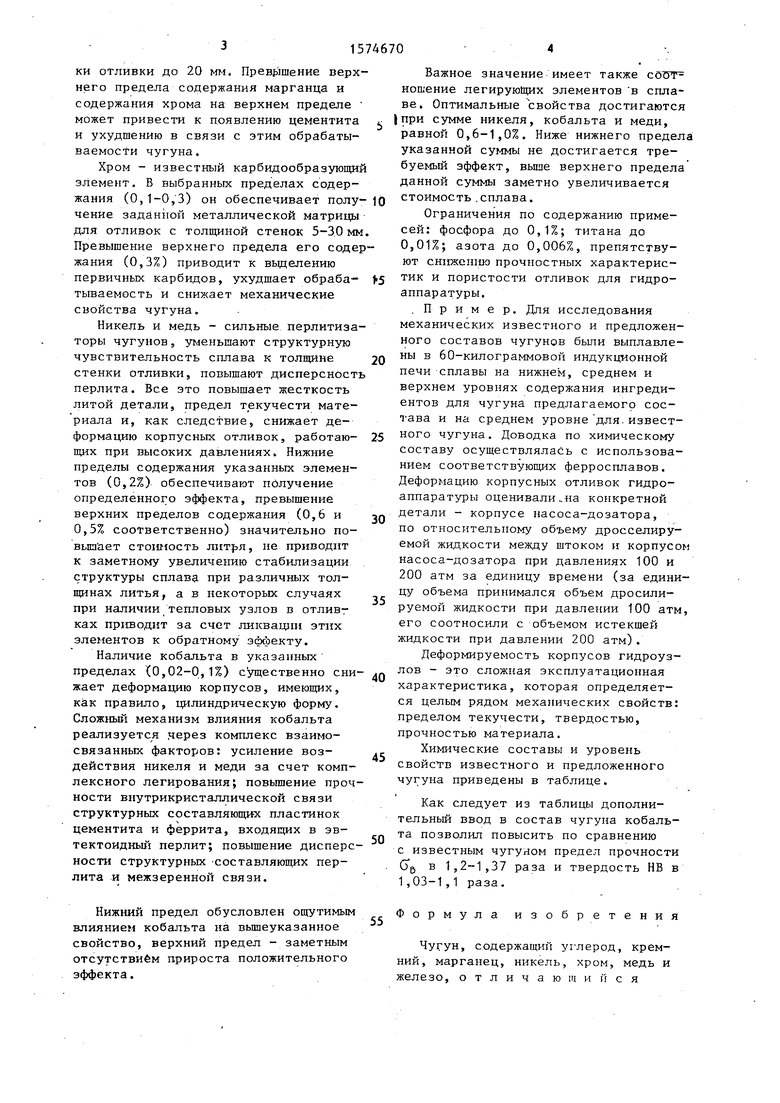

П р и м е р. Для исследования механических известного и предложенного составов чугунов были выплавлены в 60-килограммовой индукционной печи сплавы на нижнем, среднем и верхнем уровнях содержания ингредиентов для чугуна предлагаемого состава и на среднем уровне для известного чугуна. Доводка по химическому составу осуществлялась с использованием соответствующих ферросплавов. Деформацию корпусных отливок гидроаппаратуры оценивали.на конкретной детали - корпусе насоса-дозатора, по относительному объему дросселируемой жидкости между штоком и корпусом насоса-дозатора при давлениях 100 и 200 атм за единицу времени (за единицу объема принимался объем дросили- руемой жидкости при давлении 100 атм, его соотносили с объемом истекшей жидкости при давлении 200 атм).

Деформируемость корпусов гидроузлов - это сложная эксплуатационная характеристика, которая определяется целым рядом механических свойств: пределом текучести, твердостью, прочностью материала.

Химические составы и уровень свойств известного и предложенного чугуна приведены в таблице.

Как следует из таблицы дополнительный ввод в состав чугуна кобальта позволил повысить по сравнению с известным чугуном предел прочности 6й в 1,2-1,37 раза и твердость НВ в 1,03-1,1 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027266A1 |

| Чугун | 1985 |

|

SU1289905A1 |

| Чугун | 1981 |

|

SU986954A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| Соств для обработки чугуна | 1981 |

|

SU952984A1 |

| Модифицирующая смесь | 1984 |

|

SU1239160A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Чугун | 1982 |

|

SU1027264A1 |

Изобретение относится к металлургии и может быть использовано при производстве гидроблоков. Цель изобретения - повышение предела прочности при растяжении и твердости. Новый чугун содержит, мас.%: C 2,9 - 3,4

SI 1,5 - 2

MN 0,7 - 1,1

NI 0,2 - 0,6

CR 0,1 - 0,3

CU 0,2 - 0,5

CO 0,02 - 0,1

FE остальное. Дополнительный ввод в состав чугуна кобальта позволил повысить σв в 1,2 - 1,37 раза и твердость в 1,03 - 1,1 раза. 1 табл.

Нижний предел обусловлен ощутимымФормула изобретения

влиянием кобальта на вышеуказанное свойство, верхний предел - заметным отсутствием прироста положительного эффекта.

55

Чугун, содержащий у лерод, кремний, марганец, никель, хром, медь и железо, отличающийся

Чугун, содержащий у лерод, кремний, марганец, никель, хром, медь и железо, отличающийся

51574670

тем, что, с целью повышения предела прочности при растяжении и твердости, он дополнительно содержит кобальт при следующем соотношении компонентов, мас.%:

Углерод 2,9-3,4

Кремний 1,5-2,0

Марганец 0,7-1,1

Химические свойства и уровень свойств известного к предлагаемого чугуна

0,2-0,6 0,1-0,3 0,2-0,5 0,02-0,1 Остальное

в качестве примеси чугун содержит фосфор до 0,1%,титан до 0,01% и азот до 0,006%.

Авторы

Даты

1990-06-30—Публикация

1988-02-22—Подача