Изобретение относится к области химической обработки, в частности к очистке оптической поверхности растворителями.

Целью изобретения является повышение ингибирующих свойств состава.

Предлагаемый состав готовят следующим образом.

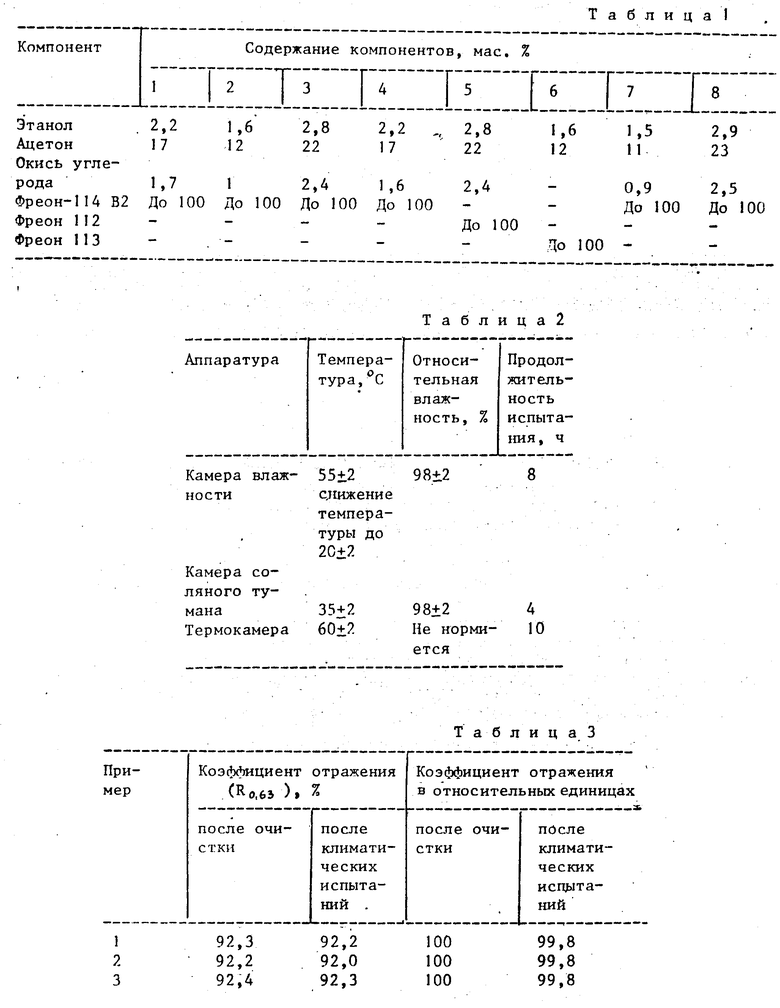

Смешивают фреон, этанол и ацетон при следующем соотношении компонентов, мас.

Этанол 1,6 2,8

Ацетон 12 22

Фреон 72,8 85,4

Полученную смесь помещают в аэрозольную упаковку и вводят в нее окись углерода, при следующем соотношении компонентов, мас.

Окись углерода 1 2,4

Смесь фреон-этанол-ацетоновая До 100

Вводят в аэрозольную упаковку пропеллент, например CO2. Примерная рецептура аэрозольного состава, мас.

Состав 97,5

Двуокись углерода 2,5

В качестве фреона в составе преимущественно используют фреон-114 В2 (тетрафтордибромэтан), так как он обладает повышенной растворяющей способностью по сравнению с другими фреонами, например фреоном-112 и фреоном-113, широко используемыми в электронной промышленности для очистки, обладает малой токсичностью и не является хлорированным, то есть не разрушает озонный слой атмосферы.

Окись углерода позволяет повысить ингибирующие свойства состава за счет того, что по мере очистки оптической поверхности при обработке составом окись углерода адсорбируется на активных центрах оптической поверхности меди, освобождающихся от технологических загрязнений. Молекулы окиси углерода отравляют активные центры, препятствуя взаимодействию оптической поверхности после очистки с кислородом и влагой воздуха, а также другими загрязнениями, что обеспечивает сохранность оптических характеристик.

Способ обработки оптической поверхности методом аэрозольного распыления позволяет использовать не только моющую способность состава, на и ударную силу струи. Сама аэрозольная упаковка позволяет быстро и без потерь приготовить состав и способствует длительному сохранению состава.

Полученный состав обладает ингибирующими свойствами, эффективно предохраняющими после проведения процесса очистки и климатических испытаний по ГОСТ 9.401-79 оптическую поверхность от воздействия неблагоприятных климатических факторов. В табл. 1 приведены составы получаемого средства. После обработки оптической поверхности элементов составами, указанными в примерах 1 8 и после проведения климатических испытаний обработанных образцов из данных эллипсометрических изменений на эллипсометре ДЭФ-3М рассчитывают коэффициент отражения (R0,63) на длине волны 0,63 мкм.

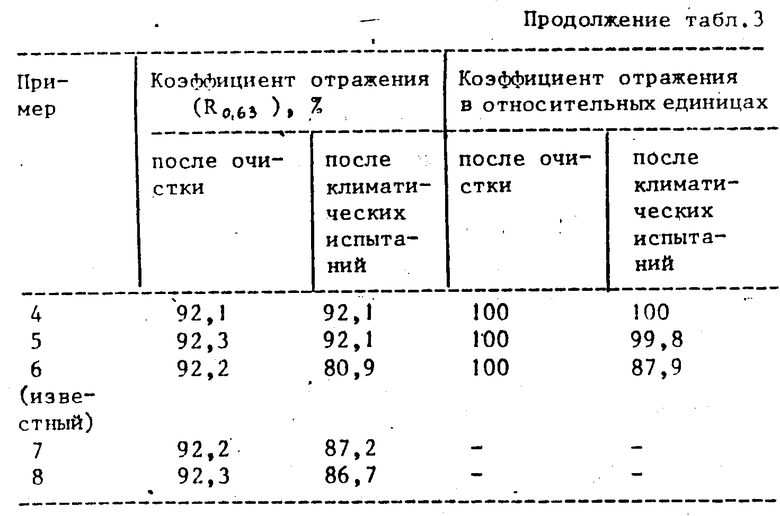

Климатические испытания проводят согласно ГОСТ 9.401-79.

Оптические элементы выдерживают на воздухе в течение 7 суток в отапливаемом помещении. Затем проводят последовательно следующие климатические испытания: выдержка в камере влажности КТК 3000, выдержка в камере соляного тумана, выдержка в термокамере ТРV-1000.

Режимы и продолжительность выдержки представлены в табл. 2.

Результаты испытаний изменения коэффициента отражения после обработки составами, указанными в примерах 1-8, и после проведения климатических испытаний на оптических элементах приведены в табл. 3 в процентах и в относительных единицах.

Результаты испытаний показали, что при обработке оптической поверхности составами, указанными в примерах 1-5, коэффициент отражения R0,63 после процесса очистки и после проведения климатических испытаний в пределах ошибки измерений остался без изменений.

При обработке оптической поверхности известным составом по примеру 6 коэффициент отражения после проведения климатических испытаний снизился на 15% по сравнению с коэффициентом отражения, который был на оптическом элементе после процесса очистки.

При выходе содержания компонентов за граничные примеры 7 и 8 происходит ухудшение ингибирующих свойств состава, что приводит к ухудшению сопротивляемости оптической поверхности коррозионному взаимодействию.

Состав, имеющий заграничные значения компонентов, не позволяет после проведения процесса очистки эффективно защищать оптическую поверхность от коррозии. Коэффициент отражения после проведения климатических испытаний по ГОСТ 9.401-79 ухудшается с 92,3 до 86,7% (на 5,6%), что является недопустимым. Также происходит ухудшение работы аэрозольной упаковки, уменьшается выталкивающая сила пропеллента.

На основании вышеизложенного предлагаемый состав для очистки оптической поверхности и изделий из меди и ее сплавов имеет следующие преимущества по сравнению с известными: позволяет повысить ингибирующие свойства состава не менее чем на 12% использование состава в аэрозольной упаковке позволяет длительное время сохранять состав, экономно и быстро готовить его, использовать при очистке не только растворяющую способность состава, но и ударную силу струи, а также проводить качественную и удобную на практике обработку оптических изделий различных габаритов и форм; состав пожаро- и взрывобезопасен, использование состава в аэрозольной упаковке для очистки оптических изделий из меди и ее сплавов позволяет снизить трудоемкость обработки не менее чем в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1988 |

|

RU2036965C1 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1988 |

|

RU2091505C1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1987 |

|

SU1573872A1 |

| Аэрозольный состав для очистки оптических элементов | 1988 |

|

SU1604828A1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1593212A1 |

| Способ очистки оптической поверхности изделий | 1989 |

|

SU1680801A1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1515678A1 |

| Композиция для очистки оптических изделий | 1987 |

|

SU1475916A1 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1986 |

|

RU2049155C1 |

| Состав для очистки полированной поверхности металлов | 1977 |

|

SU1062304A1 |

Изобретение касается моющих средств, в частности состава для очистки оптической поверхности изделий из меди и ее сплавов. Цель изобретения - повышение ингибирующих свойств состава. Последний содержит, мас.%: этанол 1,6 - 2,8; ацетон 12 - 22; окись углерода 1 - 2,4; галогензамещенный углеводородный; растворитель - до 100. Этот состав имеет лучшие, чем известный, ингибирующие свойства ( на 12% ) и в аэрозольной упаковке длительно сохраняется, является пожаро- и взрывобезопасным и обеспечивает снижение трудоемкости очистки в 3 раза. 3 табл.

Состав для очистки оптической поверхности изделий из меди и ее сплавов, содержащий этанол, ацетон и галогензамещенный углеводородный растворитель, отличающийся тем, что, с целью повышения ингибирующих свойств состава, он дополнительно содержит окись углерода при следующем соотношении компонентов, мас.

Этанол 1,6 2,8

Ацетон 12 22

Окись углерода 1,0 2,4

Галогензамещенный углеводородный растворитель До 100е

| Бронин Ф.А | |||

| и др | |||

| Ультразвуковая очистка деталей во фреоновых композициях | |||

| М., 1986, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1997-01-20—Публикация

1988-07-19—Подача