Изобретение относится к текстильной промышленности, а именно к оборудованию исследовательских и производственных лабораторий текстильных предприятий и организаций.

Целью изобретения является повышение удобства в обслуживании путем уменьшения габаритов устройства.

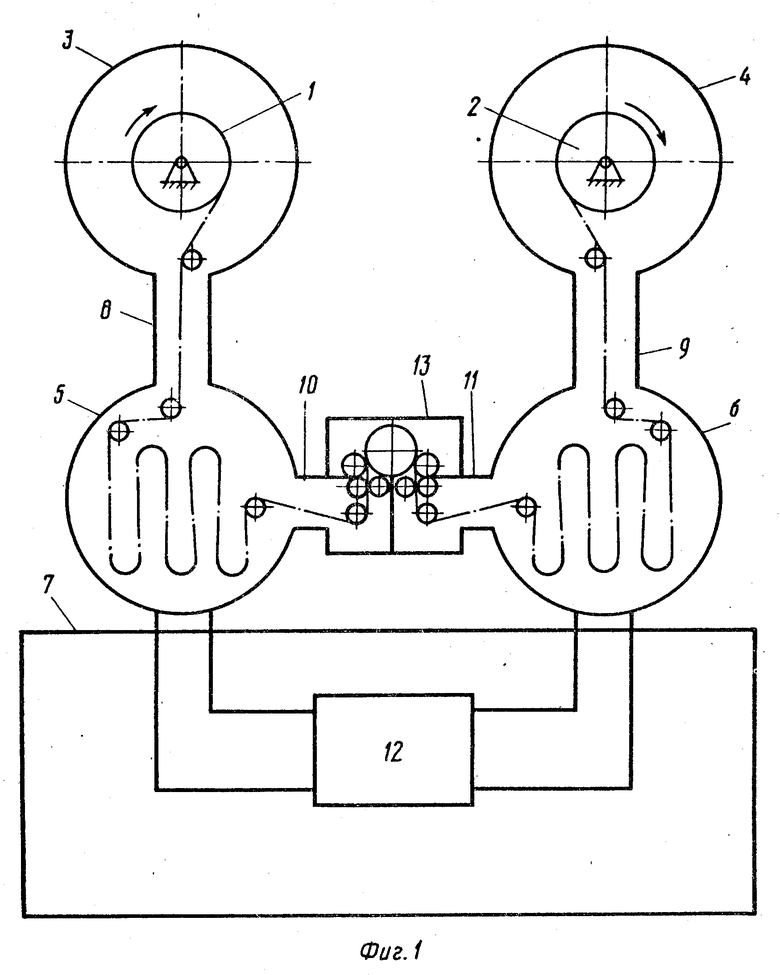

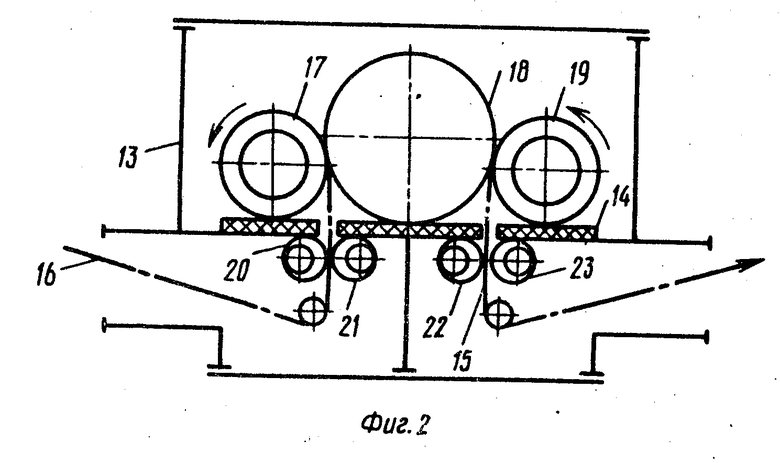

На фиг.1 изображено устройство, вид сбоку с рабочего места; на фиг.2 место перехода из одного реактора в другой.

Устройство для обработки материала в плазме содержит раскатную и накатную машины 1 и 2, размещенные в кожухах 3 и 4, и плазмохимические реакторы 5 и 6, имеющие пускорегулирующую аппаратуру (на чертеже не изображена).

Реакторы 5 и 7 установлены на полом корпусе 7 и соединены с кожухами 3 и 4 раскатной и накатной машин посредством каналов 8 и 9, а между собой посредством каналов 10 и 11.

На поверхности корпуса 7 в зоне рабочего места лаборанта помещены органы управления и приборы (на чертежах не показаны). Раскатная 1 и накатная 2 машины размещены над реакторами 5 и 6 и по горизонтали расположены рядом. В корпусе 7 установлена система 12 искусственного охлаждения реакторов, например, в виде водяного контура, который предпочтительнее воздушного охлаждения, так как не создает шума и сквозняков в лаборатории.

Между реакторами 5 и 6 установлена камера 13, разделенная на две части горизонтальной пластиной 14 из антифрикционного материала, в которой выполнены прорези 15 для прохода входной и выходной ветвей обрабатываемого материала в виде образцов 16.

Уплотнения реакторов 5 и 6 состоят из размещенных в верхней части камеры 13 трех контактирующих между собой валов 17, 18, 19 и с пластиной 14, а в нижней части камеры размещены две пары эксцентриков 20, 21 и 22 и 23. Ролики каждой пары эксцентриков контактируют между собой и с нижней стороной пластины 14.

Устройство работает следующим образом.

Образцы материала 16, подлежащие обработке по одному режиму (одна серия опытов), сшиваются в ленту, которая наматывается в рулон, помещаемый в раскатную машину 1. Конец рулона скрепляется с заправочным чехлом, который заправлен по всему устройству через реакторы 5 и 7 и на взвойку (катушку) накатной машины 2. В рулоне с образцами на взвойке закреплен такой же заправочный чехол. Закрываются все стеклянные крышки камер и реакторов, включаются вакуумные насосы и, когда вакууметр покажет, что достигнуты необходимые степени вакуума в реакторах 5 и 6, регулируется химический состав среды в реакторах с помощью натекателей, после чего включаются системы плазмообразования (генераторы, преобразователи и электроды) и система 12 охлаждения. Среда в реакторах переходит в состояние плазмы. Как только параметры плазмы стабилизируются на заданных уровнях, включается привод и образцы проходят через реакторы 5 и 6 на рулон накатной машины 2. В заправке остается опять чехол. Далее выключаются все системы, напускается воздух и открываются колпаки (стеклянные крышки) машин 1 и 2. Из машины 2 вынимается обработанный образец и в машину 1 ставится новый. Далее при необходимости все может быть повторено.

Кроме удобства работы с единого рабочего места, наличие системы 12 охлаждения позволяет выделить в лабораторных реакторах устройства мощность до 25 кВт и более, практически столько же, сколько в полномасштабных линиях. Это расширяет возможности эксперимента.

При установке между реакторами камеры 13 образцы идут так, как показано на фиг.2: через прижатые друг к другу и пластина 14, валы 17, 18 и 19, затем через прижатые друг к другу и пластине 14 эксцентрики 20, 21 и 22 и 23 и так последовательно через четыре зоны уплотнения. Достигаемая при этом степень герметизации очень велика. Практически удается пропускать только одну физическую массу образца и совершенно не пропускать газ. Такой прием применим только в лабораторных устройствах, так как на эксцентриках при проходе образца большое трение. Они поворачиваются до тех пор, как не будет абсолютной герметизации. Но в виду малости ширины образца и его скорости трение не приводит к разрушению поверхности эксцентриков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1988 |

|

SU1536881A1 |

| Способ заключительной отделки движущегося текстильного материала | 1980 |

|

SU969800A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ДЛИННОМЕРНОГО РУЛОННОГО МАТЕРИАЛА | 2000 |

|

RU2178378C2 |

| Устройство для непрерывной накатки ткани в рулоны | 1961 |

|

SU144462A1 |

| БРАКОВОЧНО-МЕРИЛЬНАЯ МАШИНА | 1971 |

|

SU308643A1 |

| СПОСОБ УВЕЛИЧЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ПАРАМЕТРОВ СТЕКЛОПЛАСТИКА | 2015 |

|

RU2592578C1 |

| Браковочно-мерильная машина для текстильного полотна | 1982 |

|

SU1033606A1 |

| Способ заключительной отделки текстильной ткани и поточная линия для его осуществления | 1978 |

|

SU739911A1 |

| Линия для обработки текстильного материала | 1974 |

|

SU490887A1 |

| УСТРОЙСТВО В ПЕЧАТНОМ МЕХАНИЗМЕ ПЕЧАТНОЙ МАШИНЫ | 2009 |

|

RU2451605C1 |

Изобретение относится к оборудованию текстильной промышленности и может быть использовано на фабриках для лабораторных подборок технологии и в научных лабораториях для изучения процесса плазмохимической обработки текстильных материалов. Устройство содержит раскатную и накатную камеры и плазмохимические реакторы, соединенные друг с другом каналами. Реакторы смонтированы на полом кожухе, в котором размещена пускорегулирующая аппаратура и система охлаждения реакторов. Между реакторами расположена дополнительная камера, в которой смонтированы уплотнения, имеющие три контактирующие друг с другом вала и с пластиной из антифрикционного материала с прорезями для прохода обрабатываемого материала. Под пластиной расположены эксцентрики, контактирующие с пластиной и попарно друг с другом. Раскатная и накатная машина расположены над реактором для удобства обслуживания установки. 1 з. п. ф-лы, 2 ил.

| Патент ФРГ N 3248590, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-12-10—Публикация

1988-07-11—Подача