Изобретение относится к микроабразивной обработке хрупких материалов резанием с применением ультразвуковых колебаний, накладываемых на инструмент, и может быть использовано в машиностроении и приборостроении в процессах механической обработки хрупких материалов при финишных операцияхо

Целью изобретения является повышение качества обработки за счет уменьшения величины нарушенного поверхностного слоя в хрупких материалах при финишных операциях получения однородного микрорельефа. Это достигается тем, что абразивный инструмент, имеющий сложные колебания (продольно-поперечные), поджат статическим усилием к детали, при этом усилие поджатия инструмента по величине не превышает значения составляющей динамической силы, возникающей при ударе инструмента перпендикулярно к поверхности, а величина амплитуды

колебаний взята равной (g - ) среднего размера абразивного зерна в инструменте.

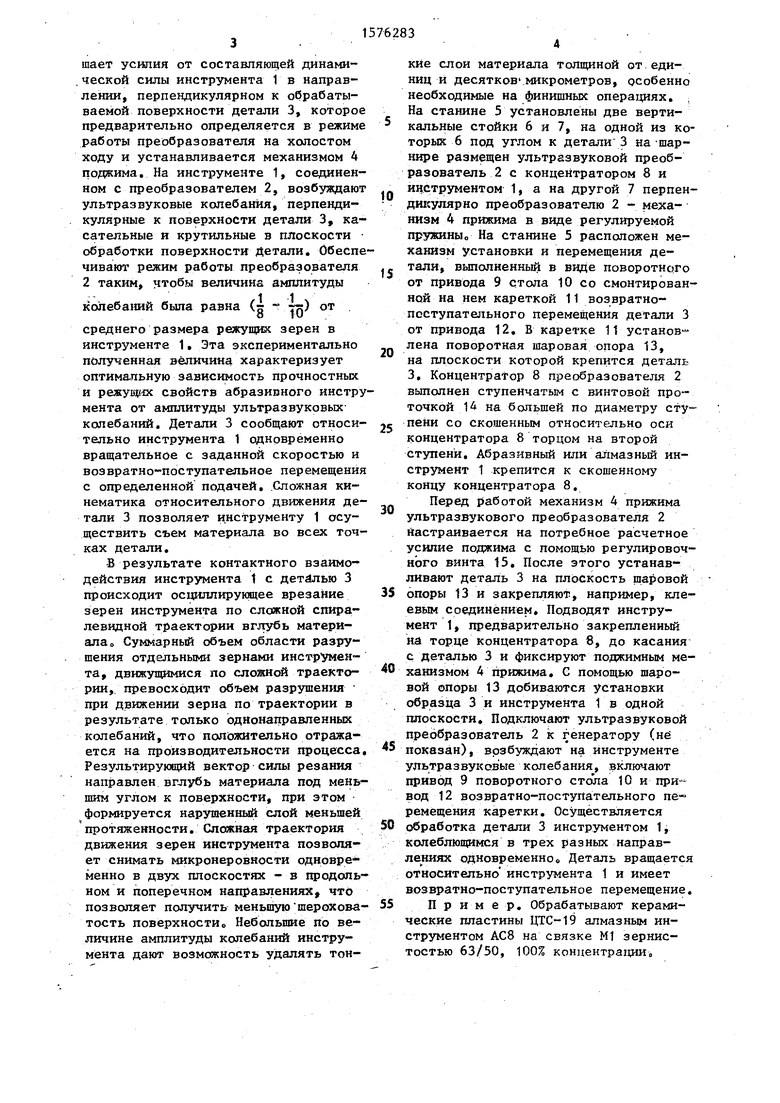

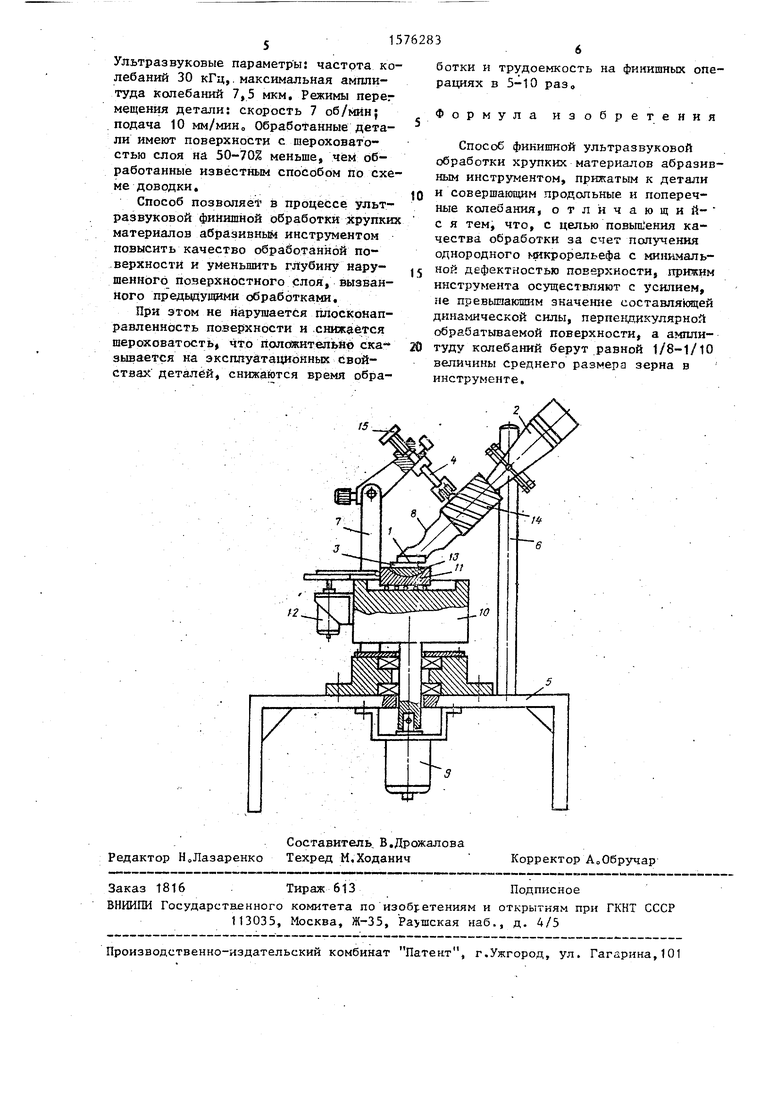

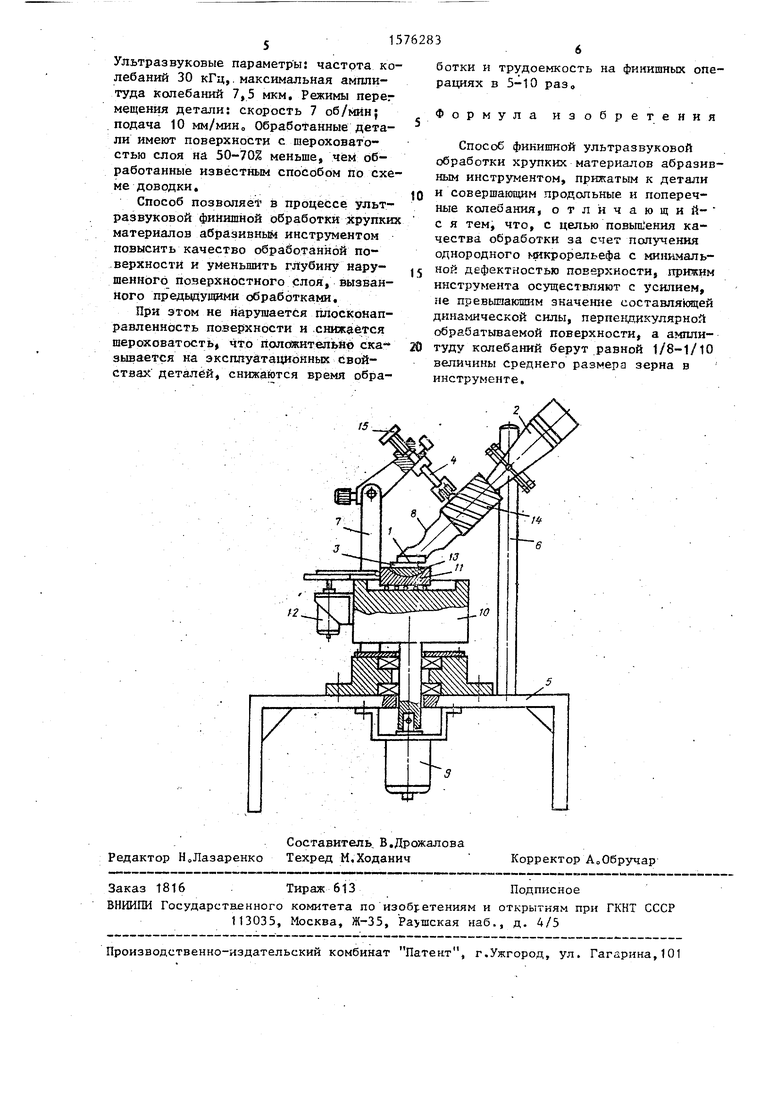

На чертеже представлена схема устройства для реализации способа.

Абразивный инструмент 1, связанный с преобразователем ультразвуковых колебаний 2, подводят к обрабатываемой детали 3, поджимают до касания с деталью при помощи механизма 4 поджима. Величина усилия не превыСП

N5

00

со

ает усилия от составляющей динами- еской силы инструмента 1 в направении, перпендикулярном к обрабатываемой поверхности детали 3, которое редварительно определяется в режиме аботы преобразователя на холостом оду и устанавливается механизмом 4 оджима. На инструменте 1, соединенном с преобразователем 2, возбуждают льтразвуковые колебания, перпендикулярные к поверхности детали 3, касательные и крутильные в плоскости обработки поверхности Детали. Обеспеивают режим работы преобразователя 2 таким, чтобы величина амплитуды

колебаний была равна (s r rrr) от .

среднего размера режущих зерен в инструменте 1. Эта экспериментально полученная величина характеризует оптимальную зависимость прочностных и режуврж свойств абразивного инструмента от амплитуды ультразвуковых колебаний. Детали 3 сообщают относительно инструмента 1 одновременно вращательное с заданной скоростью и возвратно-поступательное перемещения с определенной подачей. .Сложная кинематика относительного движения детали 3 позволяет инструменту 1 осуществить съем материала во всех точках детали.

В результате контактного взаимодействия инструмента. 1 с деталью 3 происходит осциллирующее врезание зерен инструмента по сложной спиралевидной траектории вглубь материала Суммарный объем области разрушения отдельными зернами инструмента, движущимися по сложной траектории, превосходит объем разрушения при движении зерна по траектории в результате только однонаправленных колебаний, что положительно отражается на производительности процесса. Результирующий вектор силы резания направлен вглубь материала под меньшим углом к поверхности, при этом формируется нарушенный слой меньшей протяженности. Сложная траектория движения зерен инструмента позволяет снимать микронеровности одновременно в двух плоскостях - в продольном и поперечном направлениях, что позволяет получить меньшую шероховатость поверхностно Небольшие по величине амплитуды колебаний инструмента дают возможность удалять тонкие слои материала толщиной от единиц и десятков1 микрометров, особенно необходимые на финишных операциях. На станине 5 установлены две вертикальные стойки 6 и 7, на одной из которых 6 под углом к детали 3 на -шарнире размещен ультразвуковой преобразователь 2 с концентратором 8 и

. инструментом 1, а на другой 7 перпендикулярно преобразователю 2 - механизм 4 прижима в виде регулируемой пружиныо На станине 5 расположен механизм установки и перемещения де. тали, выполненный в виде поворотного от привода 9 стола 10 со смонтированной на нем кареткой 11 возвратно- поступательного перемещения детали 3 от привода 12. В каретке 11-уставов- лена поворотная шаровая опора 13, на плоскости которой крепится деталь 3, Концентратор 8 преобразователя 2 выполнен ступенчатым с винтовой проточкой .14 на большей по диаметру сту™

5 пени со скошенным относительно оси концентратора 8 торцом на второй ступени. Абразивный или алмазный инструмент 1 крепится к скошенному концу концентратора 8.

Перед работой механизм 4 прижима ультразвукового преобразователя 2 настраивается на потребное расчетное усилие поджима с помощью регулировочного винта 15. После этого устанавливают деталь 3 на плоскость шаровой

5 опоры 13 и закрепляют, например, клеевым соединением. Подводят инструмент 1, предварительно закрепленный на торце концентратора 8, до касания с деталью 3 и фиксируют поджимным ме0 ханизмом 4 прижима. С помощью шаровой споры 13 добиваются установки образца 3 и инструмента 1 в одной плоскости. Подключают ультразвуковой преобразователь 2 к генератору (не

$ показан), возбуждают на инструменте ультразвуковые колебания, включают привод 9 поворотного стола 10 и привод 12 возвратно-поступательного перемещения каретки. Осуществляется

0 обработка детали 3 инструментом 1, колеблющимся в трех разных направлениях одновременное Деталь вращается относительно инструмента 1 и имеет возвратно-поступательное перемещение.

5 Пример. Обрабатывают керамические пластины ЦТС-19 алмазным инструментом АС8 на связке Ml зернистостью 63/50, 100% концентрацииъ

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой доводки отверстий алмазосодержащим инструментом | 1986 |

|

SU1731597A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| Способ ультразвуковой обработки | 1971 |

|

SU445474A1 |

| Способ отделочной обработки абразивным бруском | 1975 |

|

SU704769A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201863C1 |

| Способ абразивной обработки круглых деталей | 1976 |

|

SU621547A1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| Способ ультразвуковой размерной обработки | 1975 |

|

SU722715A1 |

| Способ ультразвуковой размерной обработки | 1982 |

|

SU1093489A1 |

Изобретение относится к машиностроению, в частности к финишной ультразвуковой обработке хрупких материалов и микроабразивной обработке хрупких материалов резанием с использованием энергии ультразвуковых колебаний, накладываемых на инструмент. Цель изобретения - улучшение качества обработки за счет снижения шероховатости поверхности и уменьшение протяженности нарушенного поверхностного слоя. Ультразвуковое резание осуществляют колебаниями, перпендикулярными к детали, крутильными и касательными. Это позволяет единичному зерну инструмента удалить больший объем материала и формирует лучший рельеф поверхности. Прижим инструмента осуществляется с силой, не превышающей значение составляющей динамической силы, перпендикулярной обрабатываемой поверхности, а амплитуду колебаний берут равной 1/8...1/10 величины среднего размера зерна в инструменте. 1 ил.

| .Марков А.И | |||

| Ультразвуковое резание труднообрабатываемых материалов.- М„: Машиностроение, 1968, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Свиридов А.II | |||

| и Волосатов В.А | |||

| Ультразвуковая обработка радиотехнических деталей, Л.: Энергия, 1969, сс 115-1160 | |||

Авторы

Даты

1990-07-07—Публикация

1987-12-21—Подача