1

Изобретение относится к области шлифования и отделочных операций.

Известен способ круглого шлифования наружных поверхностей тел вращения, при котором враш,аюш;ийся шлифовальный круг прижимается к обрабатываемой детали, которая приводится во враш,ение и совершает возвратно-поступательные перемеш,ения 1.

Способ характеризуется частотой враш,ения шлифовального круга, определяющей скорость резания, значительно выше скорости вращения и возвратно-поступательного перемещения детали и обеспечивает качество обработанной поверхности в пределах 7-9 классов шероховатости.

Для получения поверхностей деталей более высоких классов шероховатости необходимо прибегать к способам отделочной обработки, таким как хонингование или суперфинишированне.

Способы суперфиниширования характеризуются тем, что детали сообщают вращение и обработку ее производят абразивными брусками, поджатыми к ней с заданным усилием и совершающими возвратно-поступательное движение, на которое накладывается осцилляция 2.

Способ обеспечивает высокое качество обработанной поверхности, но является

низкопроизводительным процессом. Бруски быстро засаливаются и требуют периодической правки. Кроме того, способ непригоден для конических поверхностей из-за

невозможности обеспечить равномерный контакт инструмента с деталью.

Предлагаемый способ абразивной обработки круглых деталей отличается от известных тем, что, с целью повышения эффективности обработки и повышения качества поверхности, соответствующего процессу хонингования, инструменту сообщают вращение в попутном с деталью направлении с частотой, при которой окружная составляющая скорости резания соизмерима со скоростью поступательного движения детали.

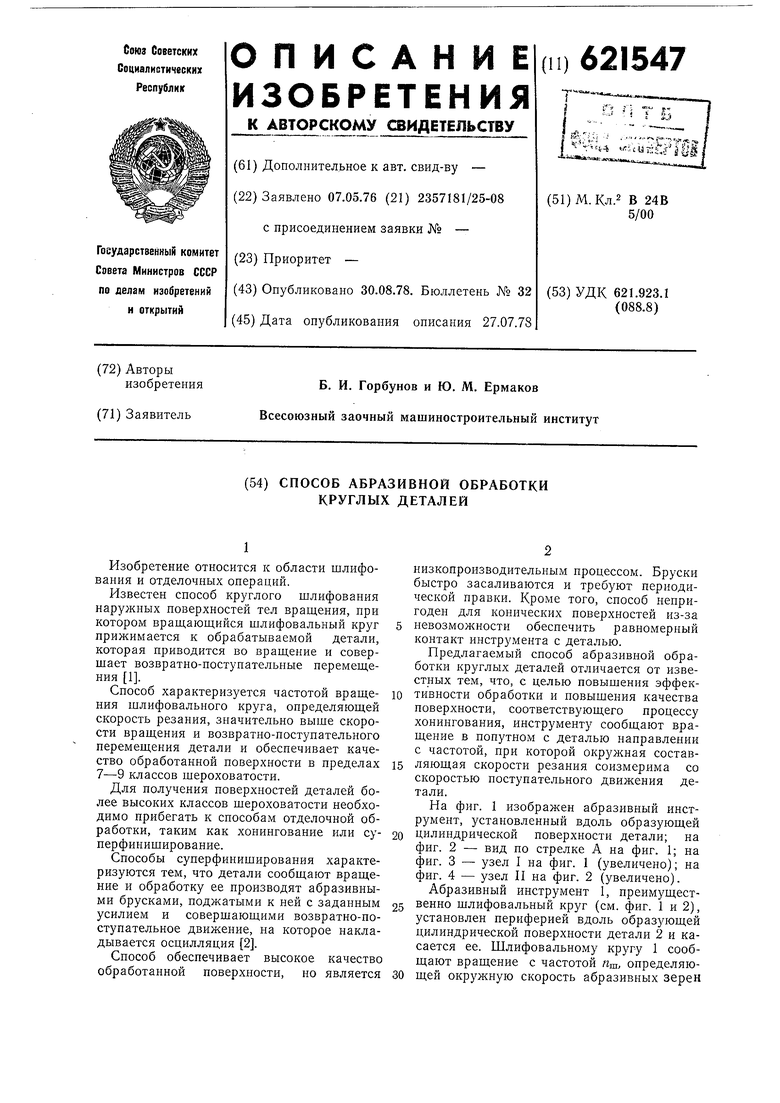

Па фиг. 1 изображен абразивный инструмент, установленный вдоль образующей

цилиндрической поверхности детали; на

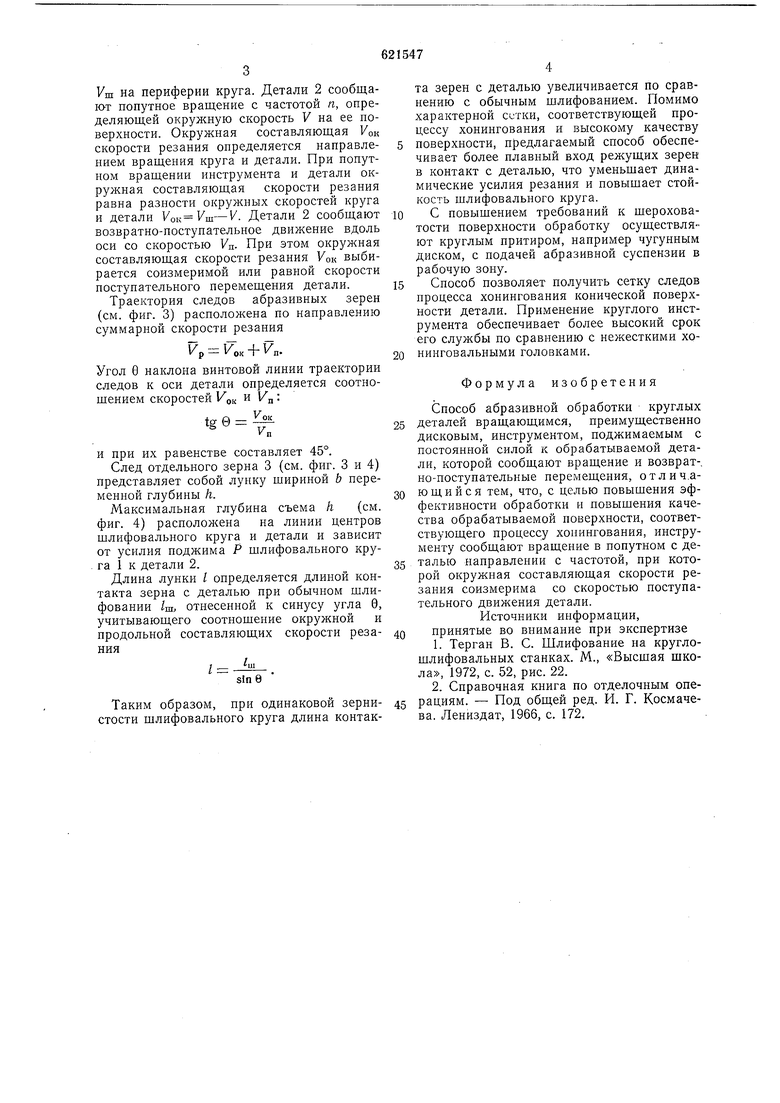

фиг. 2 - вид по стрелке А на фиг. 1; на

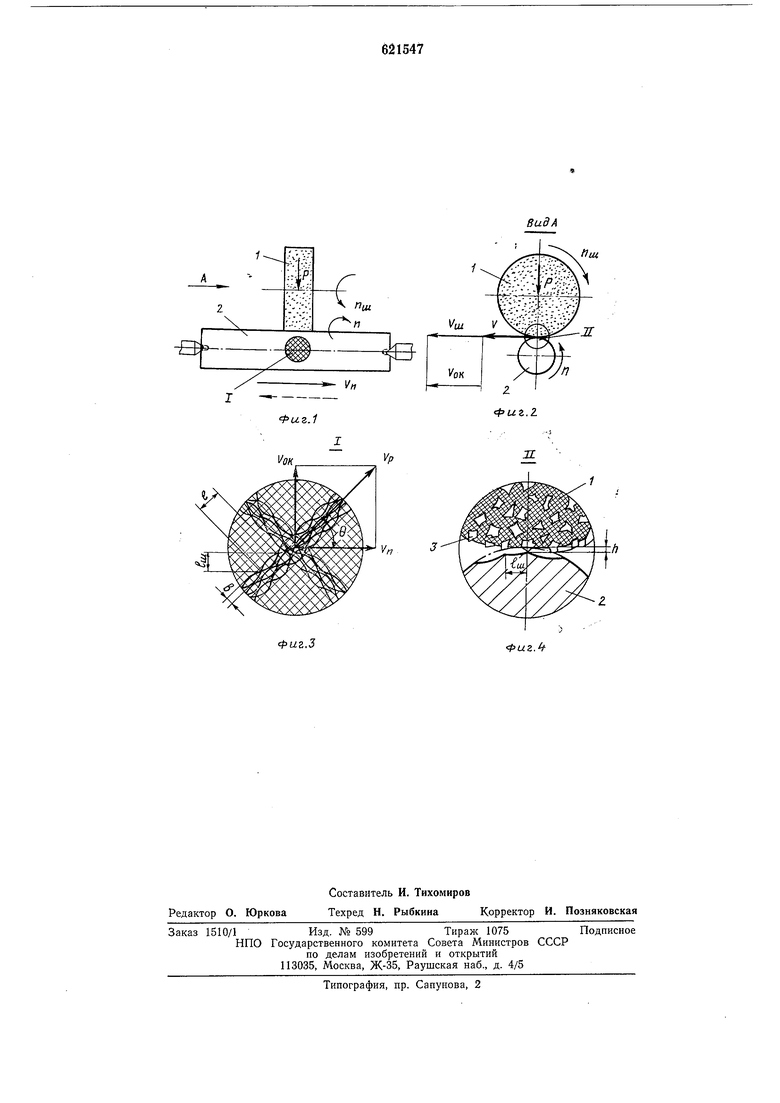

фиг. 3 - узел I на фиг. 1 (увеличено); на

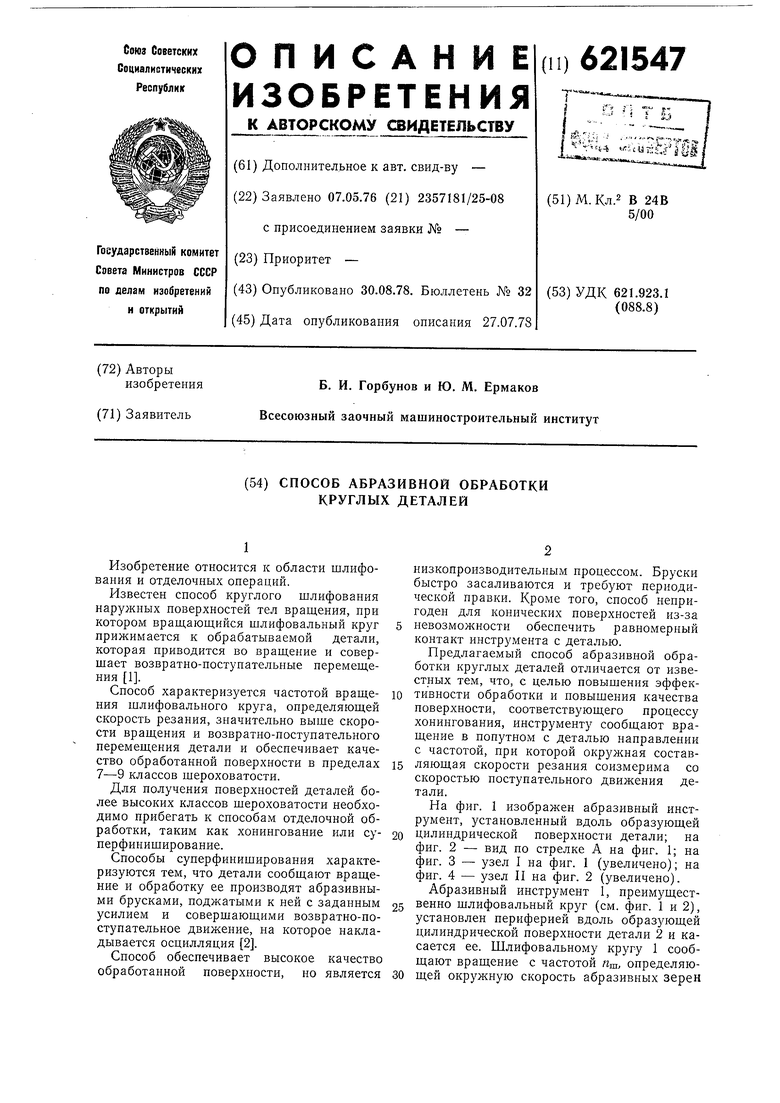

фиг. 4 - узел П на фиг. 2 (увеличено).

Абразивный инструмент 1, преимущественно шлифовальный круг (см. фиг. 1 и 2), установлен периферией вдоль образз ющей цилиндрической поверхности детали 2 и касается ее. Шлифовальному кругу 1 сообщают вращение с частотой Пш, определяющей окружную скорость абразивных зерен Уш на периферии круга. Детали 2 сообщак т попутное вращение с частотой п, определяющей окружную скорость V на ее поверхности. Окружная составляющая Кок скорости резания определяется паправлением вращения круга и детали. При попутном вращении инструмента и детали окружная составляющая скорости резания равна разности окружных скоростей круга и детали . Детали 2 сообщают возвратно-поступательное движение вдоль оси со скоростью Va. При этом окружная составляющая скорости резания VOK выбирается соизмеримой или равной скорости поступательного перемещения детали. Траектория следов абразивных зерен (см. фиг. 3) расположена по направлению суммарной скорости резания V, V,, + V. Угол 0 наклона винтовой линии траектории следов к оси детали определяется соотнощением скоростей VOK и l/n : tge и при их равенстве составляет 45°. След отдельного зерна 3 (см. фиг. 3 и 4) представляет собой лупку шириной b переменной глубины h. Максимальная глубина съема h (см. фиг. 4) расположена на линии центров шлифовального круга и детали и зависит от усилия поджима Р шлифовального круга 1 к детали 2. Длина лунки I определяется длиной контакта зерна с деталью при обычном шлифовании 1ш, отнесенной к синусу угла 6, учитывающего соотношение окружной и продольной составляющих скорости резаI , Ш Sine Таким образом, при одинаковой зернистости шлифовального круга длина контакта зерен с деталью увеличивается по сравнению с обычным шлифованием. Помимо характерной сетки, соответствующей процессу хонингования и высокому качеству поверхности, предлагаемый способ обеспечивает более плавный вход режущих зерен в контакт с деталью, что уменьшает динамические усилия резания и повышает стойкость шлифовального круга. С повышением требований к шероховатости поверхности обработку осуществляют круглым притиром, например чугунным диском, с подачей абразивной суспензии в рабочую зону. Способ позволяет получить сетку следов процесса хонингования конической поверхности детали. Применение круглого инструмента обеспечивает более высокий срок его службы по сравнению с нежесткими хонинговальными головками. Формула изобретения Способ абразивной обработки круглых деталей вращающимся, преимущественно дисковым, инструментом, поджимаемым с постоянной силой к обрабатываемой детали, которой сообщают вращение и возврат-, но-поступательные перемещения, отличающийся тем, что, с целью повышения эффективности обработки и повыщения качества обрабатываемой поверхности, соответствующего процессу хоиингования, инструменту сообщают вращение в попутном с деталью направлении с частотой, при которой окружная составляющая скорости резания соизмерима со скоростью поступательного детали. Источники информации, принятые во внимание при экспертизе 1.Терган В. С. Шлифование па круглошлифовальных станках. М., «Высшая школа, 1972, с. 52, рис. 22. 2.Справочная книга по отделочным операциям. - Под обпдей ред. И. Г. Космачева. Лениздат, 1966, с. 172.

Vn

Фиг.1

Ж

Vn3

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| Способ шлифования | 1989 |

|

SU1764953A1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| СПОСОБ ШЛИФОВАНИЯ МНОГОСТУПЕНЧАТЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ СБОРНЫМ АБРАЗИВНЫМ ИНСТРУМЕНТОМ | 2003 |

|

RU2258595C1 |

| Способ круглого шлифования | 1983 |

|

SU1117193A1 |

| Способ абразивной обработки | 1978 |

|

SU764942A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

Авторы

Даты

1978-08-30—Публикация

1976-05-07—Подача