1

,(21) 4399464/31-02 (22) 01.02.88 (46) 07.07.90. Бкш. № 25

(71)Таганрогский комбайновый завод и Донецкий политехнический институт

(72)В.Н.Брехачев, Д.А.Шамкович, А.А.Баранов, В.П.Горбатенко, Л.Г.Алексеев и А.Г.Алещенко

(53)621.784.6 (088.8)

(56)Головин Г.Ф. и Зимин Н.В. Технология термической обработки металлов с применением индукционного на- г.рева. - Л.: Машиностроение, 1979, с.29-31.

Авторское свидетельство СССР № 996466, кл. С 21 D 1/02, 1981.

(54)СПОСОБ СТРУЙНОЙ ЗАКАЛКИ ИЗДЕЛИЙ

(57)Изобретение относится к машиностроению и может быть использовано

при термообработке изделий из легированных сталей. Целью изобретения является повышение качества закалки неподвижных изделий путем снижения скорости охлаждения по мере понижения температуры изделий и предотвращения за счет этого появления закалочных трещин. Способ включает подачу- чередующихся струй воды и воздуха на неподвижные изделия с бесступенчатой регулировкой скорости охлаждения при последовательном снижении соотношения продолжнтельностей подачи воды и воздуха в каждом цикле от 5-3 до 1-0,1 по мере охлаждения стали. Суммарная длительность каждого цикла обработки водой и воздухом равна 2-10 с. Кроме того, частота смены циклов охлаждения обратно пропорциональна средне- массовой скорости охлаждения. 1 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

Изобретение относится к машиностроению и может быть использовано при термообработке изделий из легированных сталей. Целью изобретения является повышение качества закалки неподвижных изделий путем снижения скорости охлаждения по мере понижения температуры изделий и предотвращения за счет этого появления закалочных трещин. Способ включает подачу чередующихся струй воды и воздуха на неподвижные изделия с бесступенчатой регулировкой скорости охлаждения при последовательном снижении соотношения продолжительностей подачи воды и воздуха в каждом цикле от 5-3 до 1-0,1 по мере охлаждения стали. Суммарная длительность каждого цикла обработки водой и воздухом равна 2-10 с. Кроме того, частота смены циклов охлаждения обратно пропорциональна среднемассовой скорости охлаждения. 1 табл.

Изобретение относится к машиностроению и может быть использовано при термообработке изделий из легированных сталей.

Цепью изобретения является повышение качества закалки неподвижных .

изделий путем снижения скорости охлаждения по мере понижения температуры изделий и предотвращения за счет этого появления закалочных трещин.

При осуществлении способа на поверхность неподвижного изделия подают сначала струи воды, а затем - воздуха. Такие циклы охлаждения осуществляют один за другим при последовательном снижении соотношений продолжительности подачи воды и воздуха в каждом цикле от 5: - 1:1 до 1:1 - 1:10 по мере охлаждения стали. Суммарная длительность каждого цикла обработки водой и воздухом 2-10 с.

Обеспечение закалки неподвижного изделия позволяет производить обработку деталей практически любой формы. Способ возможно реализовать в усло- ,виях действующего цеха или участка машиностроительного завода, так как он не требует дополнительно большой площади,

СП

0

ел 1 ел

Скорость охлаждения снижается по мере понижения температуры, достигая минимальных значений в области температур мартенситного превращения. Реализация предлагаемого способа применительно к закалке изделий из легированных сталей позволяет отказаться от закалки в масле и в расплавах, что делает процесс более технологич- , экономичным, экологически более чистым и безопасным.

Изменение отношения продолжительности подачи воды и воздуха в каждом цйиле от 5-3 в начальной стадии ох- лаждения, до 1-0,1 на завершающем его этапе позволяет последовательно снижать скорость охлаждения изделия. Увеличение отношения продолжительности подачи воды и воздуха более чем 5s1 нецелесообразно, так как средняя корость охлаждения на начальной стадии излишне высокая, что увеличивает вероятность образования трещин, особенно в изделиях с малым сечением из среднелегированных сталей. Снижение продолжительности подачи воды по отношению к воздуху в цикле менее чем 1:10 соответственно приведет к полу- ,чению недостаточной средней скорости охлаждения на завершающем этапе для получения однородной структуры закалки по всему сечению из низколегированных сталей.

На начальной стадии охлаждения от- Ношение продолжительностей охлаждения водой и воздухом в цикле, равное 5, необходимо для сталей с относительно невысокой устойчивостью переохлажденного аустенита, а равное 3 - для среднелегированных сталей с повышенной устойчивое гью переохлажденного, аустенита. На заключительной стадии охлаждения в области температур мартенситного превращения отношение про должительностей охлаждения водой и воздухом в цикле для сталей с невысокой и повышенной устойчивостью переохлажденного аустенита устанавливается равным соответственно 1:1 - 1:2 и 1:5 - 1:10.

Уменьшение суммарной длительности каждого цикла охлаждения ниже 2 с нецелесообразно из-за сопоставимого по величине необходимого времени переключения подачи воды и воздуха в цикле, что затруднит регулирование заданной скорости охлаждения. Увеличение длительности каждого цикла охлаждения водой и воздухом свыше 10 с не обеспечивает бесступенчатое регулирование скорости охлаждения. Небольшая длительность каждого цикла охлаждения (1-3), реализуется для изделий с небольшим расчетным сечением 10-30 мм, длительность диклов увеличивается с увеличением расчетного сечения изделия, достигая максимальных значений 8-10 с для изделий с расчетным сечением свыше 100 мк сталей с повышенной устойчивостью переохлаждения аустенита.

Уменьшение скорости охлаждения по мере снижения температуры изделия происходит за счет снижения длительности охлаждения водой в каждом цикле по отношению к длительности охлаждения воздухом. Это позволяет реализовать на начальной стадии охлаждени в области температур возможного перлитного превращения и минимальной устойчивости переохлажденного аустенита, охлаждение с высокой скоростью превышающей критическую, в дальнейшем эта скорость постепенно снижается, достигая минимально необходимых для реализации мартенситного превращения значений в температурном интервале этого превращения.

Реализация предлагаемого способа позволяет исключить появление трещин при закалке изделий легированных сталей за счет охлаждения при мартен ситном превращении с усредненной скоростью 20-30°С/с, исключающей возникновение при этом значительных термических напряжений.

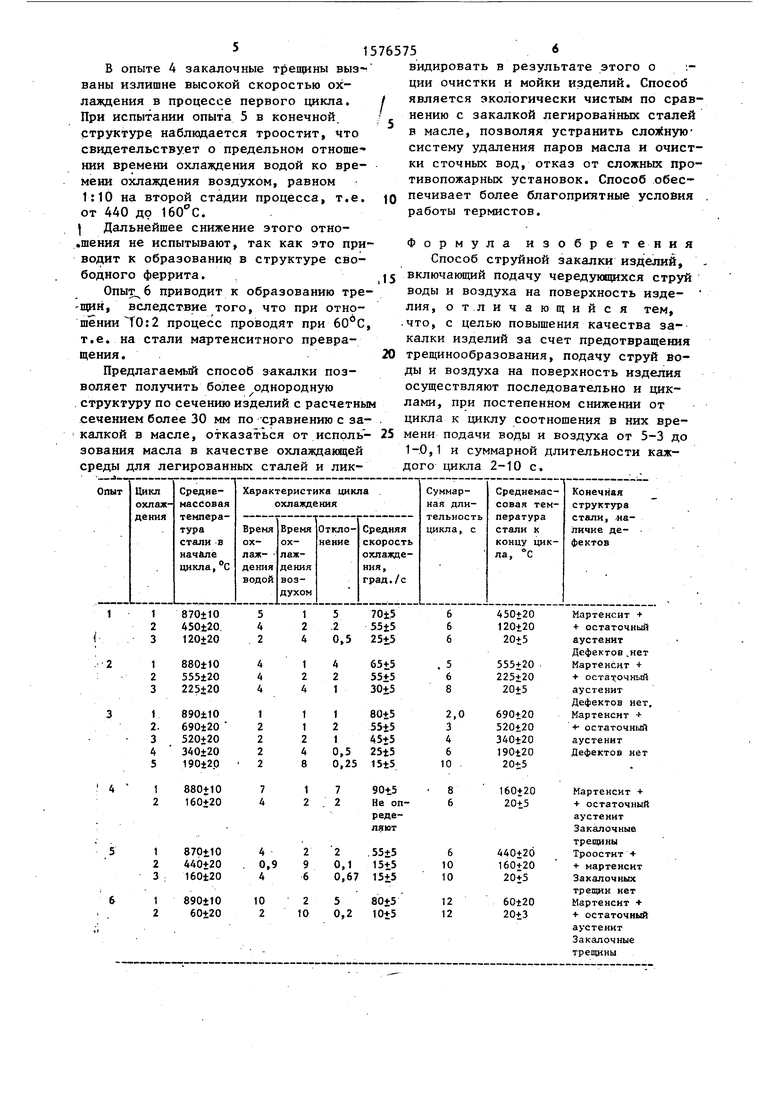

Пример. Вал самоходного комбайна Дон-1500 из стали 40Х массой 9,1 кг с расчетным диаметром 40 мм, имеющий температуру 860-890°С, помещают в спрейер, охватывающий всю поверхность изделия, к которому подведены вода давлением 1,5-2 атм и сжатый воздух давлением 4-5 атм. Смену охлаждающих сред производят автоматически по заданной программе.

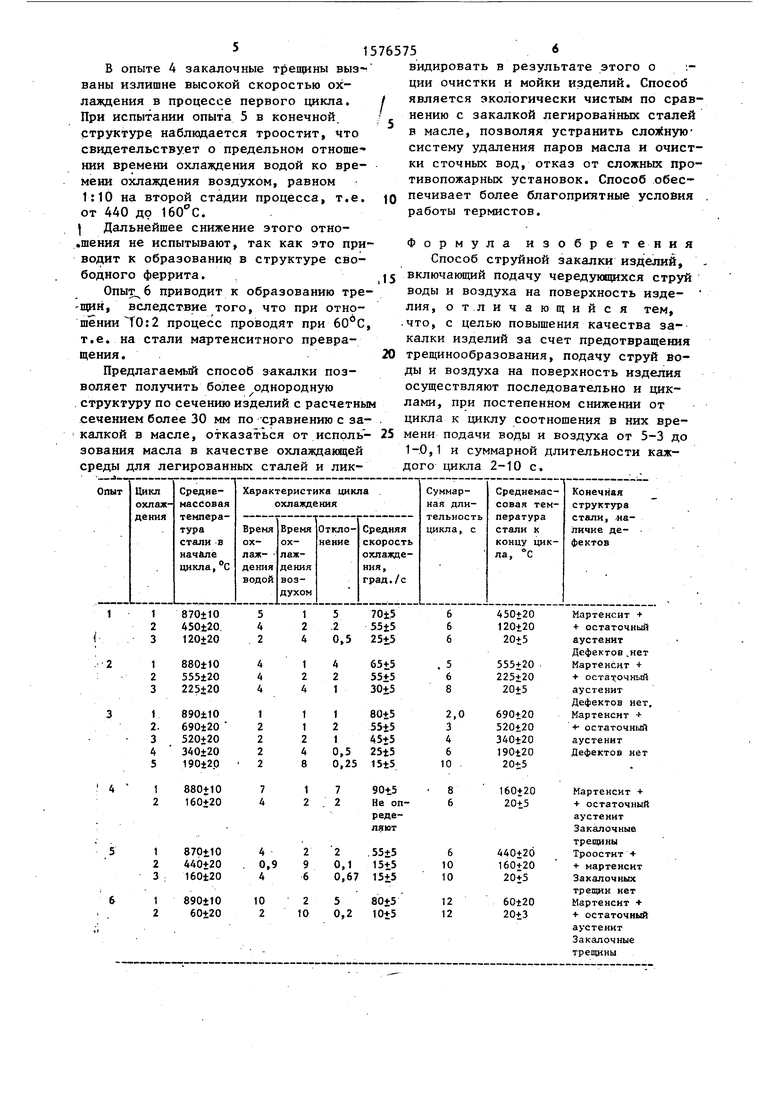

Результаты исследований процесса закалки вала сведены в таблицу.

В опытах 1-3 получена удовлетворительная структура закалки по всему сечению вала при отсутствии закалочных трещин, т.е. результат аналогичен закалке в масле.

Выбор оптимального варианта определяется характером деформаций.

В опыте 4 закалочные трещины выз ваны излишне высокой скоростью охлаждения в процессе первого цикла. При испытании опыта 5 в конечной структуре наблюдается троостит, что свидетельствует о предельном отношении времени охлаждения водой ко времени охлаждения воздухом, равном 1:10 на второй стадии процесса, т.е. от 440 до 160°С.

Дальнейшее снижение этого отно.шения не испытывают, так как это при-Формула изобретения водит к образованию в структуре сво- Способ струйной закалки изделий,

бедного феррита. 5включак тий подачу чередующихся струй

Опыт 6 приводит к образованию тре-воды и воздуха на поверхность изде-щин, вследствие того, что при отношении Т0:2 процесс проводят при 60°С, т.е. на стали мартенситного превращения .

Предлагаемый способ закалки позволяет получить более однородную структуру по сечению изделий с расчетным сечением более 30 мм по сравнению с закалкой в масле, отказаться от исполь- 25 мени подачи воды и воздуха от 5-3 до зования масла в качестве охлаждающей 1-0,1 и суммарной длительности каж- среды для легированных сталей и лик- дого цикла 2-10 с.

видировать в результате этого о ции очистки и мойки изделий. Способ является экологически чистым по сравнению с закалкой легированных сталей в масле, позволяя устранить сложную- систему удаления паров масла и очистки сточных вод, отказ от сложных противопожарных установок. Способ обеспечивает более благоприятные условия работы термистов.

лия, отличающийся тем, что, с целью повышения качества закалки изделий за счет предотвращения трещинообразования, подачу струй воды и воздуха на поверхность изделия осуществляют последовательно и циклами, при постепенном снижении от цикла к циклу соотношения в них вре

Авторы

Даты

1990-07-07—Публикация

1988-02-01—Подача