Изобретение относится к абразивной обработке и может быть использовано для обработки оптических деталей.

Цель изобретения - повышение производительности и точности формообразования за счет увеличения размерной стойкости инструмента.

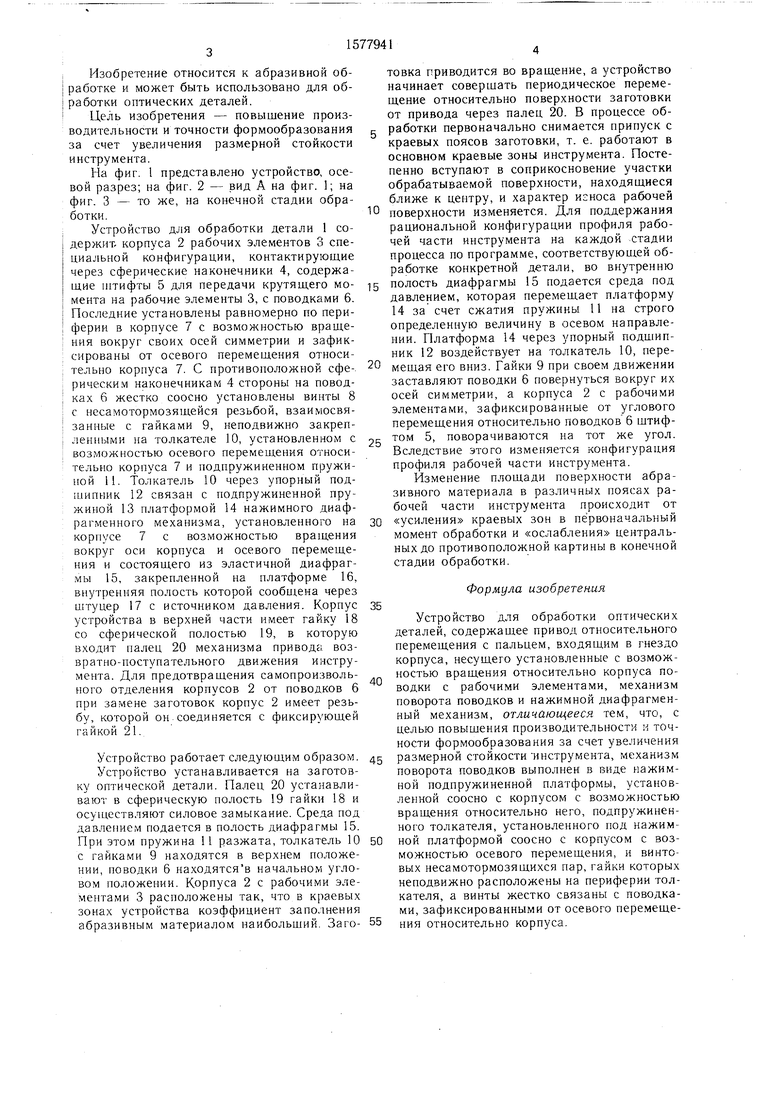

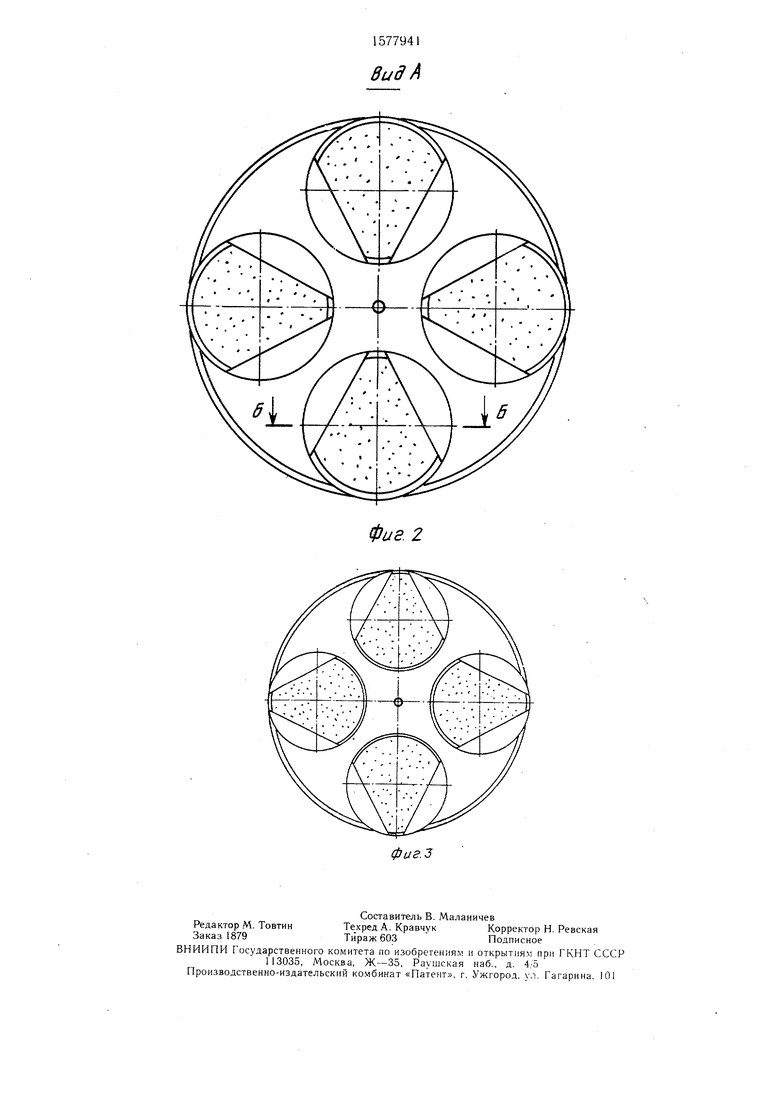

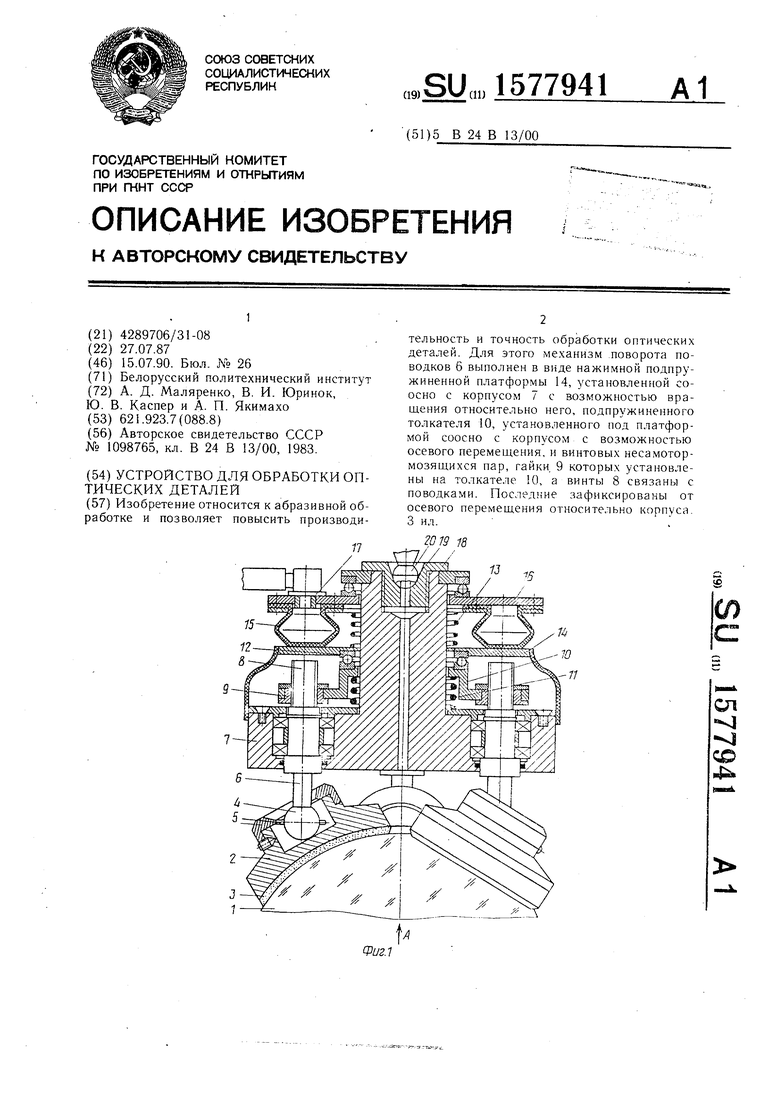

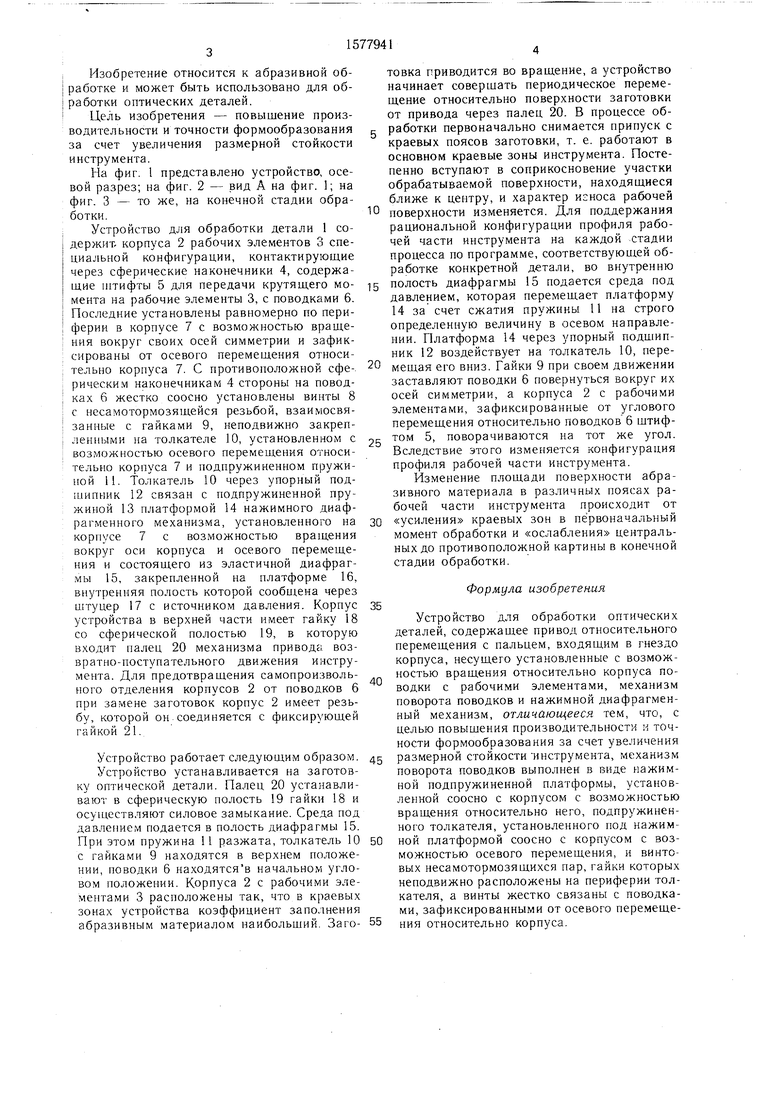

На фиг. 1 представлено устройство, осевой разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - то же, на конечной стадии обработки.

Устройство для обработки детали 1 содержит, корпуса 2 рабочих элементов 3 специальной конфигурации, контактирующие через сферические наконечники 4, содержащие штифты 5 для передачи крутящего момента на рабочие элементы 3, с поводками 6. Последние установлены равномерно по периферии в корпусе 7 с возможностью вращения вокруг своих осей симметрии и зафиксированы от осевого перемещения относительно корпуса 7. С противоположной сферическим наконечникам 4 стороны на поводках 6 жестко соосно установлены винты 8 с несамотормозящейся резьбой, взаимосвязанные с гайками 9, неподвижно закрепленными на толкателе 10, установленном с возможностью осевого перемещения относительно корпуса 7 и подпружиненном пружиной 11. Толкатель 10 через упорный подшипник 12 связан с подпружиненной пружиной 13 платформой 14 нажимного диаф- рагменного механизма, установленного на корпусе 7 с возможностью вращения вокруг оси корпуса и осевого перемещения и состоящего из эластичной диафрагмы 15, закрепленной на платформе 16, внутренняя полость которой сообщена через штуцер 17 с источником давления. Корпус устройства в верхней части имеет гайку 18 со сферической полостью 19, в которую входит палец 20 механизма привода возвратно-поступательного движения инструмента. Для предотвращения самопроизвольного отделения корпусов 2 от поводков 6 при замене заготовок корпус 2 имеет резьбу, которой он соединяется с фиксирующей гайкой 21.

Устройство работает следующим образом.

Устройство устанавливается на заготовку оптической детали. Палец 20 устанавливают в сферическую полость 19 гайки 18 и осуществляют силовое замыкание. Среда под давлением подается в полость диафрагмы 15. При этом пружина 11 разжата, толкатель 10 с гайками 9 находятся в верхнем положении, поводки 6 находятся в начальном угловом положении. Корпуса 2 с рабочими элементами 3 расположены так, что в краевых зонах устройства коэффициент заполнения абразивным материалом наибольший. Заготовка приводится во вращение, а устройство начинает совершать периодическое перемещение относительно поверхности заготовки от привода через палец 20. В процессе об- работки первоначально снимается припуск с краевых поясов заготовки, т. е. работают в основном краевые зоны инструмента. Постепенно вступают в соприкосновение участки обрабатываемой поверхности, находящиеся ближе к центру, и характер исноса рабочей

0 поверхности изменяется. Для поддержания рациональной конфигурации профиля рабочей части инструмента на каждой стадии процесса по программе, соответствующей обработке конкретной детали, во внутренню

полость диафрагмы 15 подается среда под давлением, которая перемещает платформу 14 за счет сжатия пружины 11 на строго определенную величину в осевом направлении. Платформа 14 через упорный подшипник 12 воздействует на толкатель 10, пере0 мещая его вниз. Гайки 9 при своем движении заставляют поводки 6 повернуться вокруг их осей симметрии, а корпуса 2 с рабочими элементами, зафиксированные от углового перемещения относительно поводков 6 штиф5 том 5, поворачиваются на тот же угол. Вследствие этого изменяется конфигурация профиля рабочей части инструмента.

Изменение площади поверхности абразивного материала в различных поясах рабочей части инструмента происходит от

0 «усиления краевых зон в первоначальный момент обработки и «ослабления центральных до противоположной картины в конечной стадии обработки.

Формула изобретения

Устройство для обработки оптических деталей, содержащее привод относительного перемещения с пальцем, входящим в гнездо корпуса, несущего установленные с возможностью вращения относительно корпуса поводки с рабочими элементами, механизм поворота поводков и нажимной диафрагмен- ный механизм, отличающееся тем, что, с целью повышения производительности -л точности формообразования за счет увеличения

5 размерной стойкости инструмента, механизм поворота поводков выполнен в виде нажимной подпружиненной платформы, установленной соосно с корпусом с возможностью вращения относительно него, подпружиненного толкателя, установленного под нажим0 ной платформой соосно с корпусом с возможностью осевого перемещения, и винтовых несамотормозящихся пар, гайки которых неподвижно расположены на периферии толкателя, а винты жестко связаны с поводками, зафиксированными от осевого перемеще5 ния относительно корпуса.

1577941

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581694C2 |

| Устройство для центробежной обработки сферических заготовок | 1985 |

|

SU1324827A1 |

| Зажимное устройство для закрепления изделий | 1972 |

|

SU473340A3 |

| Устройство для юстировки оптического элемента | 1990 |

|

SU1781660A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Станок для обработки оптических деталей | 1987 |

|

SU1496992A1 |

| Устройство для обработки оптических деталей | 1985 |

|

SU1281379A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

Изобретение относится к абразивной обработке и позволяет повысить производительность и точность обработки оптических деталей. Для этого механизм поворота поводков 6 выполнен в виде нажимной подпружиненной платформы 14, установленной соосно с корпусом 7 с возможностью вращения относительно него, подпружиненного толкателя 10, установленного под платформой соосно с корпусом с возможностью осевого перемещения, и винтовых несамотормозящихся пар, гайки 9 которых установлены на толкателе 10, а винты 8 связаны с поводками. Последние зафиксированы от осевого перемещения относительно корпуса. 3 ил.

Фиг. 2

| Устройство для обработки оптических деталей | 1983 |

|

SU1098765A1 |

Авторы

Даты

1990-07-15—Публикация

1987-07-27—Подача