Изобретение касается измерения параметров турбулентных потоков и может быть использовано для получения микропроволочных термодатчиков, ха- рактеристики которых обеспечиваются с высокой точностью.

Цель изобретения - повышение точности изготовления и ремонта микропроволочных термодатчиков за счет ; уменьшения диапазона разброса контролируемых характеристик с одновременным повышением стабильности их воспризводимости.

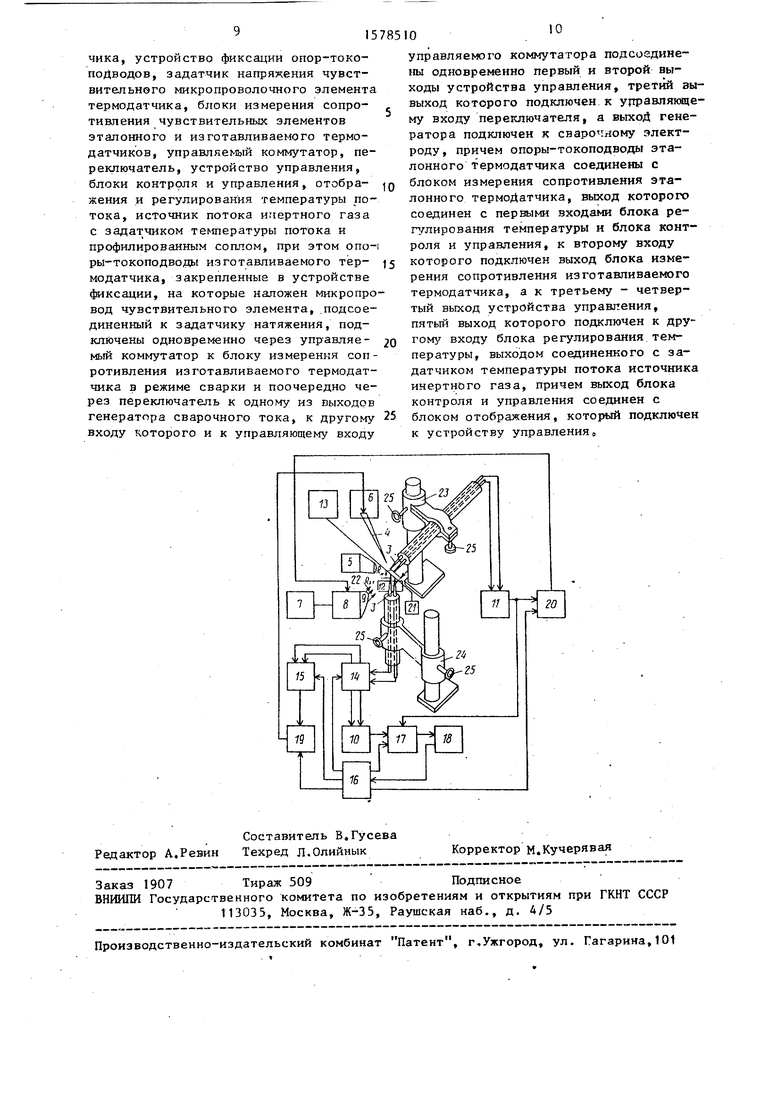

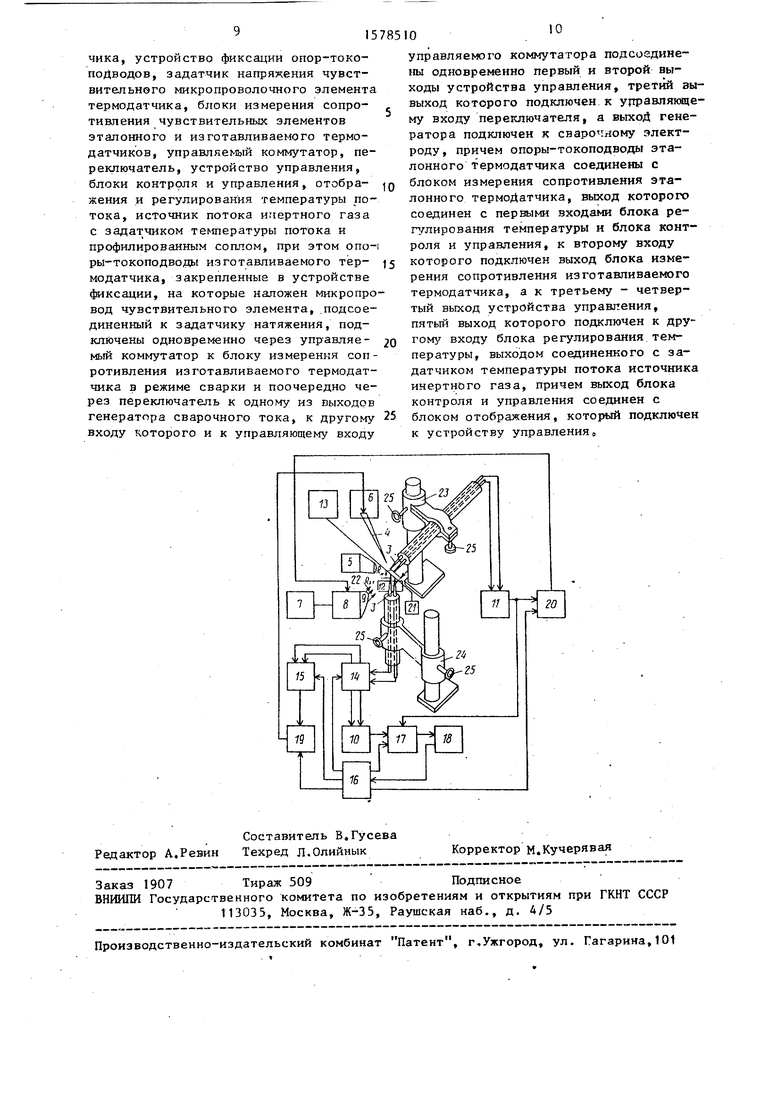

На чертеже изображена блок-схема предлагаемого устройства.

Устройство содержит чувствительны элемент (ЧЭ) RX 1 изготовляемого (восстанавливаемого или ремонтируемого) термодатчика, выполненный из микропровода (например, из вольфрама (W) или платины (Pt)) идентичный (эталонный) по физическим свойствам конструкции ЧЭ RK 1 изготавливаемого термодатчика 43 R эт 2, игольча- тые опоры-токоподводы 3 упомянутых термодатчиков, сварочный электрод 4 для контактной импульсной электросварки (например, вольфрама, из (W)) заточенный на конце (с диаметром не более 5010 м), стереоскопический микроскоп 5, микроманипулятор 6 для перемещения электрода 4 в трех . ортогональных плоскостях, источник 7 инертного газа с задатчиком 8 температуры и соплом 9, блоки 10 и 11 измерения сопротивления ЧЭ R 1 и ЧЭ RgT2 изготовляемого (восстанавливаемого или ремонтируемого) и эталонного термодатчиков соответствен- но, устройство 12 фиксации игольчатых опор-токоподводов 3 термодатчиков, задатчик 13 натяжения микропровода, (например, из вольфрама W, платины (Pt) и т.п.), из которого и состоит; собственно ЧЭ R 1 и RgT 2, управляемый коммутатор 14, переключатель 15, устройство 16 управления, блок 17 контроля-управления, блок 18 отображения информации, импульсный генератор 19 сварочного тока, блок 20 регулирования температуры, катушка 21 с микропроводом, укрепленную рядом с изготавливаемым термодатчиком, аналогичные по конструкции за- жимные (с помощью винтов 25) блоки 2 и 24 для крепления и ориентирования 43 R9T 2 и ЧЭ 1Ц 1 соответственно, при этом игольчатые опоры-токопод

0 о 5 Q

5

воды 3 изготавливаемого термодатчика, которые закреплены в устройстве 12 фиксации и на которые наложен микропровод ЧЭ RJ 1, натянутый до заданного уровня задатчиком 13 натяжения от катушки 21, через управляемый коммутатор 14 подключены одновременно к блоку 10 измерения сопротивления 43 Rx 1 изготавливаемого термодатчика либо - в режиме сварки - поочередно через переключатель 5 к одному из входов генератора 19, к другому входу которого и к управляющему входу коммутатора 14 подведен одновре- менно первый и второй выходы устройства 16 управления, третий вход которого подключен к управляющему входу переключателя 15, а выход генератора 19 подключен к электроду 4, причем опоры-токоподводы 3 эталонного термодатчика с ЧЭ R эт 2 соединены с блоком 11 измерения, выход которого соединен с первыми входами блока 20 регулирования температуры и блока 17 контрепя-управления, к второму входу которого подключен выход бдока 10 измерения сопротивления ЧЭ Rx 1 изготавливаемого термодатчика, а к третьему входу - четвертый выход устройства 16 управления, пятый выход которого подключен к другому входу бгока 20 регулирования температуры, выходом соединенного с задатчиком 8 температуры потока, через сопло 9 которого обдуваются изотермической струей 22 инертного газа ЧЭ Rx 1 и ЧЭ 2, электрод 4 и опоры-токоподводы 3 от источника 7 инертного газа, причем выход блока 17 контроля-управления соединен с блоком 18 отображения, который подключен к устройству 16 управления.

Устройство работает следующим образом.

Игольчатые опоры-токоподводы 3 изготавливаемого термодатчика фиксируют на заданном рассстоянии 1 друг от друга в устройстве 12 фиксации, что контролируется при помощи микроскопа 50 В результате гарантируется требуемая жесткость и стабильность геометрических размеров термодатчика при прикладывании значительных усилий оператором к сварочному электроду 4 во время сварки ЧЭ Rj( 1, Затем изготавливаемый термодатчик ориентируется зажимным блоком 24 так, .чтобы опоры-токоподводы 3 обеспечи515

вали расстояние h между ЧЭ R9r 2 и ЧЭ Rx 1 не более 1, т.е. ЧЭ RX 1 и ЧЭ 2 должны находиться в локально-изотропной области пространства по отношению к учитываемым градиентам температуры в струе 22 . инертного газа, которой при изготовлении (сварке) термодатчика обдуваются ЧЭ Rx 1 и ЧЭ Кэт 20 С этой же целью оба ЧЭ ориентируют примерно параллельно друг другу, Опоры-токо- подводы 3 ЧЭ Ry 1 иЧЭКэт2 подключают посредством специальных кабелей к управляемому коммутатору 14 и к блоку 11 измерения сопротивления ЧЭ Rэт 2 соответственно„ Затем контролируя эту операцию при помощи микроскопа 5 на опоры-токоподводы 3, находящиеся в устройстве 12 фиксации, оператор вручную накладывает микропровод, сматываемый с катушки 21. Натяжение микропровода при установившейся заданной температуре равной струи, 9С const (контроль осуществ- ляют при помощи блока 18) определяется задатчиком 13 натяжения по величине прикладываемого нормированного усилия для заданного типа термодатчика. Затем, например, к левой (по чертежу) опоре - токоподводу 3 микроманипулятором 6 подводится электрод 4, а переключатель 15 устанавливается оператором при помощи устройства 16 в положение, соответствующее опоре-токопод- воду 3, к которой подведен сварочный электрод 4. Далее оператор при помощи устройства 16 осуществляет приваривание (это может осуществляться, в частности, специальным включателем

в виде обычно ножной педали, входящей в состав устройства 16) микропровода к левой (по чертежу опоре-токо- подводу 3),

При этом (при срабатывании ножной педали) от встроенного в устройство 16 управления источника опорного напряжения в управляемый коммутатор 14 поступает сигнал, который переключает электрическую цепь опоры-токопод- вода 3 (левой по чертежу) изготавливаемого термодатчика от блока 10, (если опора-токоподвод была к нему подключена) к цепи переключателя 15 и в импульсный генератор 19 сварочно- го тока, в котором происходит подключение электрода 4, т,-е0 образуется сильноточная цепь: один из выводов накопителя энергии генератора 19 10

сварочный электрод 4 - микропровод, наложенный на опору-токоподвод 3 (левую по чертежу),.ЧЭ Rx 1 - опора-токоподвод 3 изготавливаемого термодатчика - замкнутые контакты коммутатора

14- замкнутые контакты переключателя 15 - другой вывод накопителя энергии генератора 19. Максимальная плотность тока в этой цепи возникает в переходе: электрод - микропровод - опора-токоподвод, где и происходит локальный расплав материала опоры- токоподвода (например, нержавеющей стали), погружение вольфрамового провода ЧЭ Rx 1 под действием нагрузки от электрода 4 в тело опоры-то- коподвода 3 и закрепление его в опо- ре-токоподводе 3 после остывания расплава ее тела, что, собственно, и называют сваркой. Оптимизация качества сварки при изменении толщины и/или материала опор-токоподводов 3 изготавливаемого термодатчика, толщины и/или материала микропровода достигается регулированием и стабилизацией величины электрической энергии емкости накопителя в генераторе 19 сварочного тока.

Сильноточная цепь возникает каждый раз при нажатии ножной педали устройства 16, если, конечно, имеется вышеописанная цепь сварочного тока.

Затем сварочный электрод 4 подводят к другой опоре-токоподводу 3 (правой по чертежу), переключатель

15переводится оператором посредством устройства 16 управления в соответствующее ей положение и вышеописан ным образом производят сварку микропровода ЧЭ Rx 1 с опорой-токоподво- дом 3. Сразу же после этого оператор при помощи устройства 16 коммутатором

14 подключает опоры-токоподводы 3 полученного термодатчика к блоку 10, а результат посредством блоков 17 и 18 отображается в удобной визуальной форме. Оператор при помощи устройства 16 переводит блоки 17 и 18 либо в режим сравнения ЧЭ Ry 1 с ЧЭ RW2, которое определяется блоком 11 измерения, с индикацией ДК)с.эт Rx либо в режим определения отклонения Rx от RbT, т.е. индицируется величина, „

AR, % R т

При этом оператор по существу производит отбраковку изготовленного термодатчика по величине RX, если .эт и™ № превышает заданный пороговый уровень ARnQp0r ,т0е„ ЛКХЭТ

(или &R) Д Rnonor. В этом случае

оператор механически удаляет негодный ЧЭ Ry 1 с опор-токоподводов 3 и вновь повторяет все операции по привариванию микропровода0 Если

Д R х Эт С111™ R) AR порог то оператор определяет второй важный параметр ЧЭ термодатчика - его температурный коэффициент сопротивления, характеризующий его чувствительность к $с , Для этого устанавливают одно или несколько последовательных значений температуры бс; струи 22 инертного газа,, Это достигается установкой оператором в устройстве 16 1-го уров- ,ня .0c; , Uon}e uon m;rt U0nrnaK,

получаемым от встроенного в устройство 16 источника напряжения о С уровнем Uort; в блоке 20 регулирования температуру сравнивается напряжение UQ V- 0С , полученное на выходе блока С11. Сигнал 20 Up(Uon;- U$0) О на выходе блока в зависимости его знака и величины управляет задатчи- ком 8 температуры таким образом, чтобы и стал равным нулю, т.е. температура струи 22 инертного газа станет при этом требуемой величины 9С cons to Контроль температуры струи инертного газа осуществляется блоком 17 контроля-управления, на который поступают сигналы с блока 11 и блока отображения 18 при помощи которого оператор наблюдает результаты измерений.

Таким рбразом, фиксируется одна или несколько пар значений . ;

(H и Т-Д

По результатам измерений оператор вручную или автоматически (за счет некоторого аппаратурного усложнения блока 17, например, микропроцессорными или аналоговыми вычислительными средствами) определяет температурный коэффициент сопротивления (ТКС) R „ , равный

ТКС (RK- - Rx)/(0cj -9C)R

Затем оператор устанавливает соответствие найденного значения ТКС заданному. Если оба параметра ЧЭ - R х

Q

5 0

5 п

5

0

5

и его ТКС лежат в заданных пределах, то микропровод механически обрывают у мест сварки его с опорами-токопод- водами 3 исключая, конечно, сам ЧЭ Rx 1 длиной 1) и термодатчик, извлекаемый из зажимного блока 24, готов к дальнейшему использованию При несоответствии ТКС заданному допустимому диапазону значений процесс изготовления повторяется (как и для

ARX д порог

При массовом производстве термодатчиков (даже если по абсолютным значениям RX и его ТКС выходят за заданные пределы) целесообразно (как показывает опыт) сгруппировать множество полученных термодатчиков по достаточно многочисленным группам с допустимыми разбросами

Таким образом, предлагаемое устройство позволяет (по сравнению с известными), намного повысить качество и уменьшить разброс электрических параметров термодатчиков (как правило на 40-50% и более, особенно для НИ-1КООМНЫХ ЧЭ), а также совместить две основные операции в производстве тер одатчиков; их изготовление и контроль с определением основных электрических параметров, тсе. сократить в значительной мере (не менее, чем вдвое) сложный и трудоемкий процесс получения термодатчиков в больших количествах и с заданными точностями.

Формула изобретения

Устройство для изготовления и ремонта микропроволочных термодатчиков, содержащее микроманипулятор для перемещения закрепленного в нем сварочного электрода, зажимной блок для крепления суппорта термодатчика с опорами-токоподводами и импульсный генератор сварочного тока, соединенный со сварочным электродом, отличающееся тем, что, с целью повышения точности изготовления и ремонта микропроволочных термодатчиков за счет уменьшения диапазона разброса контролируемых им характеристик с одновременным повышением стабильности их воспроизводимости, в него введены эталонный термодатчик с зажимным блоком, чувствительный элемент которого размещен над чувствительным элементом изготавливаемого термодатчика, устройство фиксации опор-токо- поДводов, задатчик напряжения чувствительного микропроволочного элемента термодатчика, блоки измерения сопро- тивления чувствительных элементов эталонного и изготавливаемого термодатчиков, управляемый коммутатор, переключатель, устройство управления, блоки контроля и управления, отобра- жения и регулирования температуры потока, источник потока ипертного газа с задатчиком температуры потока и профилированным соплом, при этом onoры-токоподводы изготавливаемого тер- модатчика, закрепленные в устройстве фиксации, на которые наложен микропровод чувствительного элемента, подсоединенный к задатчику натяжения, подключены одновременно через управляв- мый коммутатор к блоку измерения сопротивления изготавливаемого термодатчика в режиме сварки и поочередно через переключатель к одному из выходов генератора сварочного тока, к другому входу которого и к управляющему входу

управляемого коммутатора подсоединены одновременно первый и второй выходы устройства управления, третий зы выход которого подключен к управляющему входу переключателя, а выхоД генератора подключен к сварочному электроду, причем опоры-токоподводы эталонного термодатчика соединены с блоком измерения сопротивления эталонного термоДатчика, выход которого соединен с первыми входами блока регулирования температуры и блока контроля и управления, к второму входу которого подключен выход блока измерения сопротивления изготавливаемого термодатчика, а к третьему - четвертый выход устройства управления, пятый выход которого подключен к другому входу блока регулирования температуры, выходом соединенного с задатчиком температуры потока источника инертного газа, причем выход блока контроля и управления соединен с блоком отображения, который подключен к устройству управления о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля скорости сварки и теплосодержания сварочной ванны | 1988 |

|

SU1773622A1 |

| Устройство для приварки проволочных выводов | 1979 |

|

SU854637A1 |

| ИСТОЧНИК ПИТАНИЯ СВАРОЧНОЙ ДУГИ ПОСТОЯННОГО ТОКА | 1997 |

|

RU2116174C1 |

| Способ автоматического управления процессом сварки и устройство для его осуществления | 1980 |

|

SU1006123A1 |

| ТРЕНАЖЕР ДЛЯ ОБУЧЕНИЯ СВАРЩИКА РУЧНОЙ ДУГОВОЙ СВАРКЕ ПЛАВЯЩИМСЯ И НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2008 |

|

RU2373040C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| Сварочный полуавтомат | 1990 |

|

SU1754362A1 |

| Устройство для управления термоимпульсной сваркой поперечных швов пакетов с жидким пищевым продуктом | 1980 |

|

SU897642A1 |

| Технологическая линия по производству литого микропровода в стеклянной изоляции | 1979 |

|

SU1081670A1 |

| Тренажер сварщика | 1988 |

|

SU1550571A1 |

Изобретение касается измерения параметров турбулентных потоков. Цель - повышение точности изготовления и ремонта микропроволочных термодатчиков. Это достигается за счет введения в устройство системы регулирования и измерения параметров изготовляемых термодатчиков. Игольчатые опоры-токоподводы изготовляемого термодатчика фиксируются относительно друг друга в устройстве фиксации, например помещаются в сменную емкость и заливаются легкоплавким веществом - сплавом Вуда, парафином, сургучом и т.п. Затем изготовляемый термодатчик помещается в рабочий участок устройства таким образом, чтобы чувствительный элемент /ЧЭ/ находился в непосредственной близости и параллельно ЧЭ эталонного термодатчика, и подключается посредством кабеля к управляемому коммутатору. Далее при наблюдении через стереомикроскоп на игольчатые опоры-токоподводы изготовляемого термодатчика накладывается сматываемый с катушки микропровод, величина натяжения которого определяется задатчиком натяжения, и например, к левой опоре-токоподводу микроманипулятором подводится сварочный электрод игольчатой формы из тугоплавкого материала, например вольфрама. После этого запускается источник инертного газа, из которого газ проходит через его задатчик температуры и сопло и обдувает рабочий участок с ЧЭ изотермической струей инертного газа. При этом температура струи задается в устройстве управления. Сигнал на выходе блока регулирования температуры в зависимости от его знака и величины управляет задатчиком температуры. Контроль температуры осуществляется с помощью блока контроля и управления. После установления в блоке отображения постоянной температуры переключатель фиксируется оператором в положение, соответствующее опоре, к которой подведен сварочный электрод, и затем посредством устройства управления переводится в режим сварки. Происходит приваривание микропровода к опоре. 1 ил.

| Алексеенко А.Г | |||

| и др | |||

| Применение прецизионных аналоговых микросхем, М.: Радио и связь, 19850 с091-100 | |||

| Probe Catalog DISA Electronic A/S0 DK-2740 SKOVLUNDE, Denmark, 1982, p.20-21. |

Авторы

Даты

1990-07-15—Публикация

1988-03-10—Подача