Происходит процесс навивки пружины, После навивки пружина вводится внутрь кольца-спутника б, в котором перемещается на последующие операции. Выполнение углубления 9 оправки 3 эксцентричным оси вращения шпинделя 2 обеспечивает надежное крепление в итка 10 пружины 5 в оправке 3. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки плоских спиральных пружин | 1980 |

|

SU1016767A1 |

| Способ сопряжения деталей при сборке и устройство для его осуществления | 1979 |

|

SU1016766A1 |

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

| Приспособление к токарному станку для непрерывной навивки спиралей | 1984 |

|

SU1299653A1 |

| СПОСОБ НАВИВКИ ВИНТОВЫХ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 2020 |

|

RU2727132C1 |

| Приспособление к металлорежущему станку для получения кольцевых деталей | 1989 |

|

SU1690900A1 |

| Устройство для навивки пружин | 1987 |

|

SU1484420A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| Устройство для навивки ленты в спираль на ребро | 1986 |

|

SU1433549A1 |

Изобретение относится к приборостроению и может быть использовано в оборудовании для навивки плоских спиральных пружин. Целью изобретения является повышение надежности. Кольцо-спутник 6 с поворотного стола 17 подается на шпиндель 2 с оправкой 3 и втулкой 4, начальный виток пружины 5 вводится в углубление 9 оправки 3, подводится траверса 15 с прижимом 14. Происходит процесс навивки пружины. После навивки пружина вводится внутрь кольца-спутника 6, в котором перемещается на последующие операции. Выполнение углубления 9 оправки 3 эксцентричным оси вращения шпинделя 2 обеспечивает надежное крепление витка 10 пружины 5 в оправке 3. 6 ил.

Изобретение относится к приборостроению, к часовому производству, и может быть использовано в оборудовании, предназначенном для навивки спиральных пружин.

Целью изобретения является повышение надежности работы устройства.

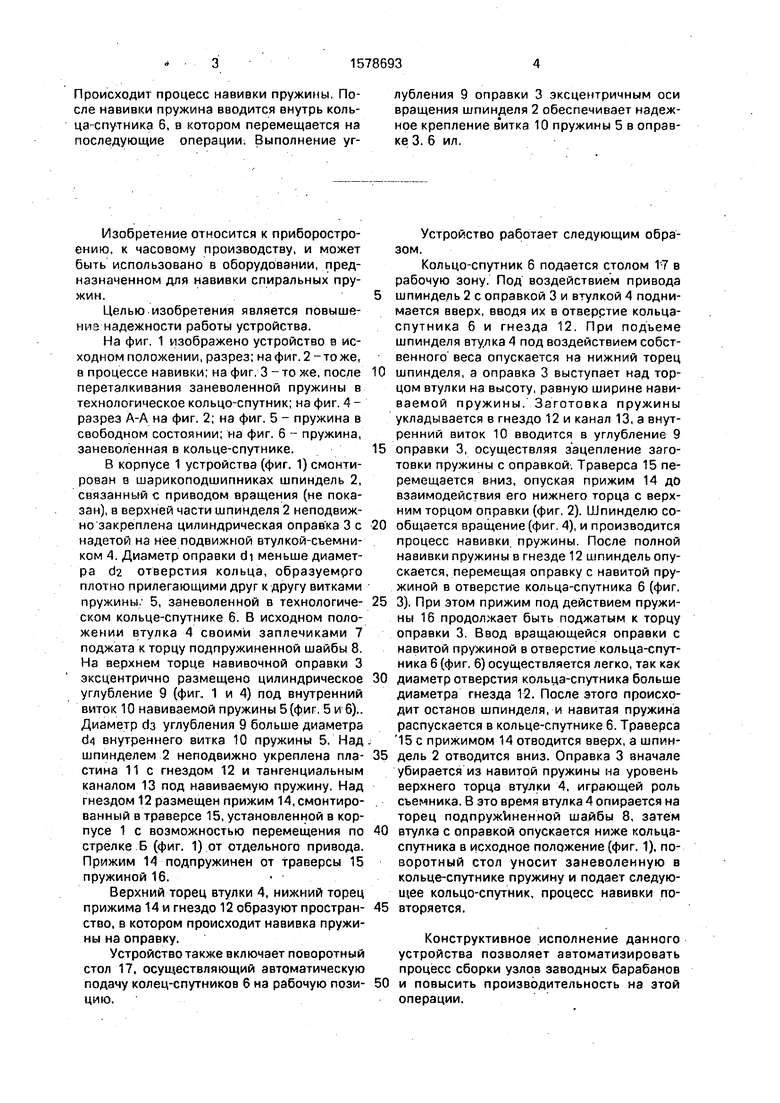

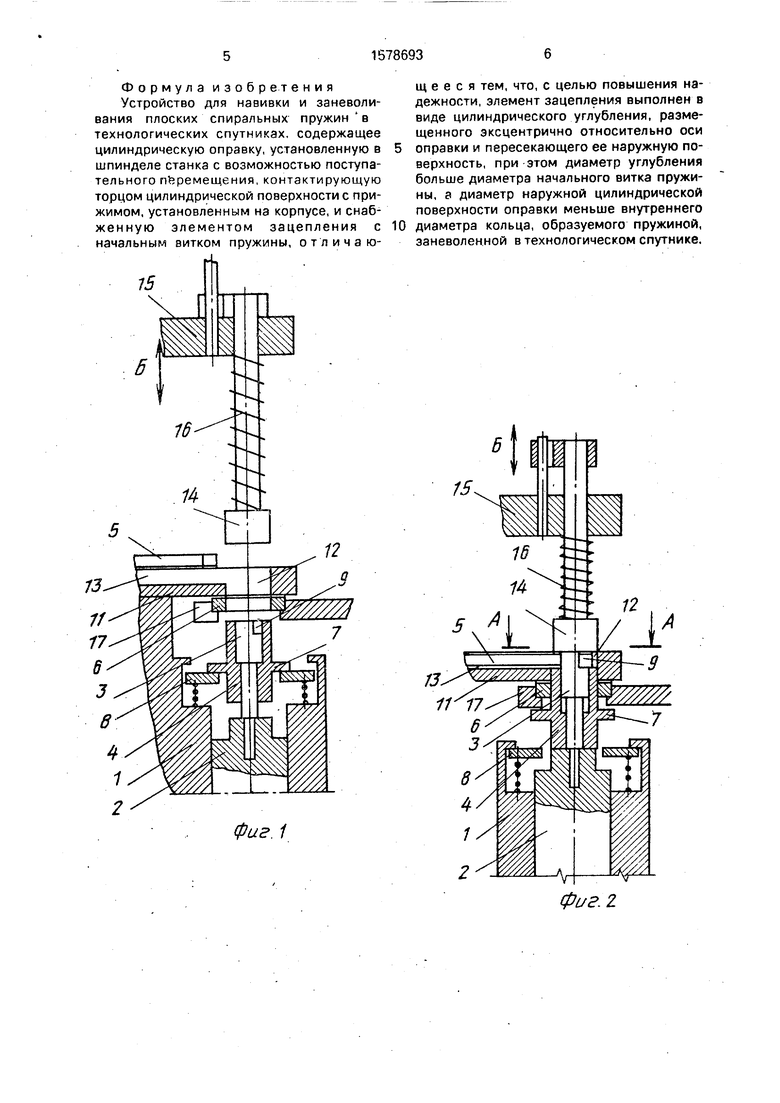

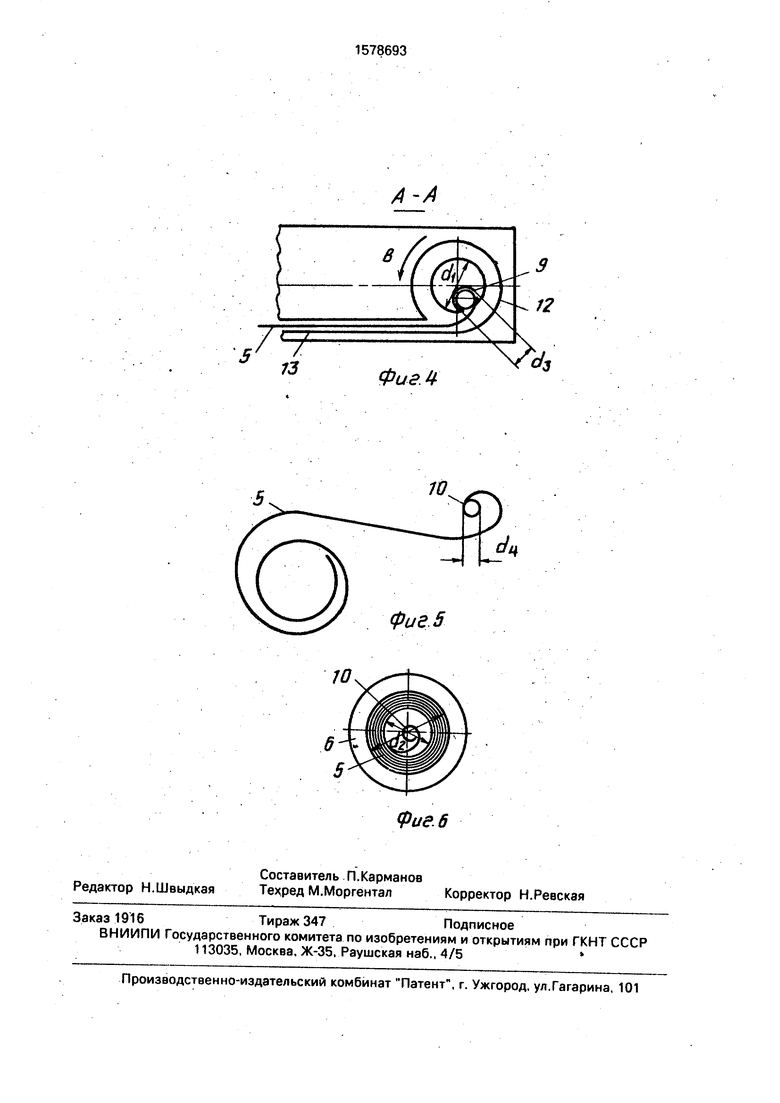

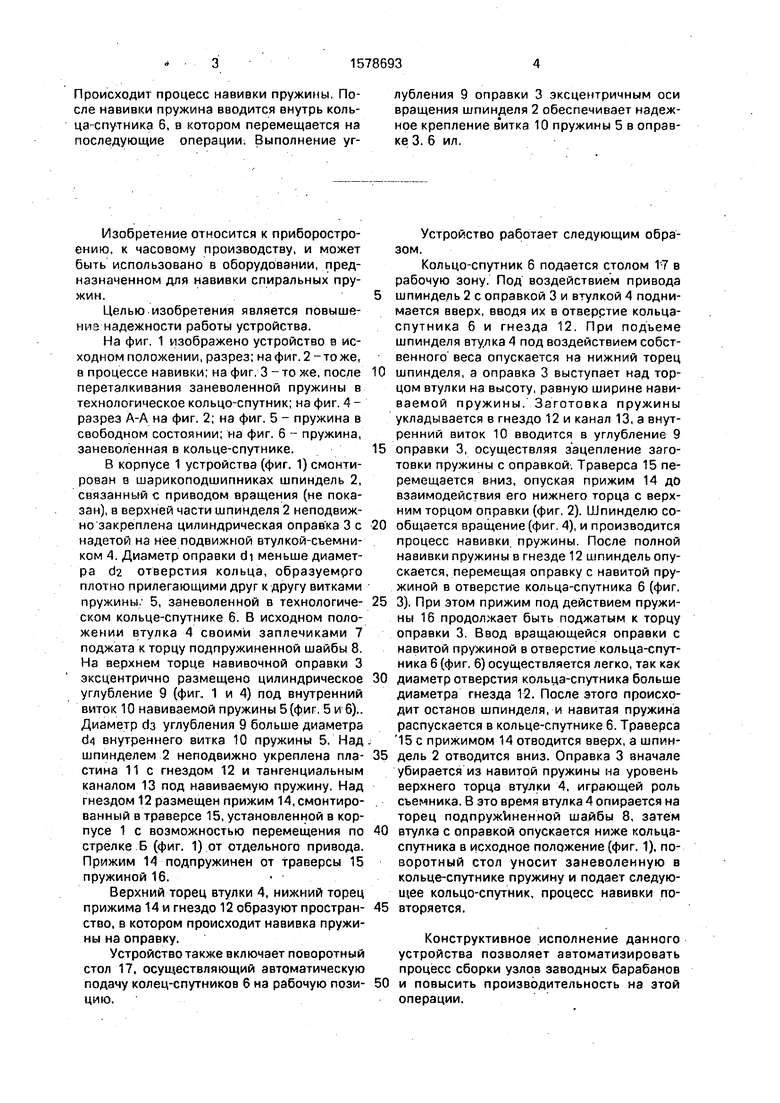

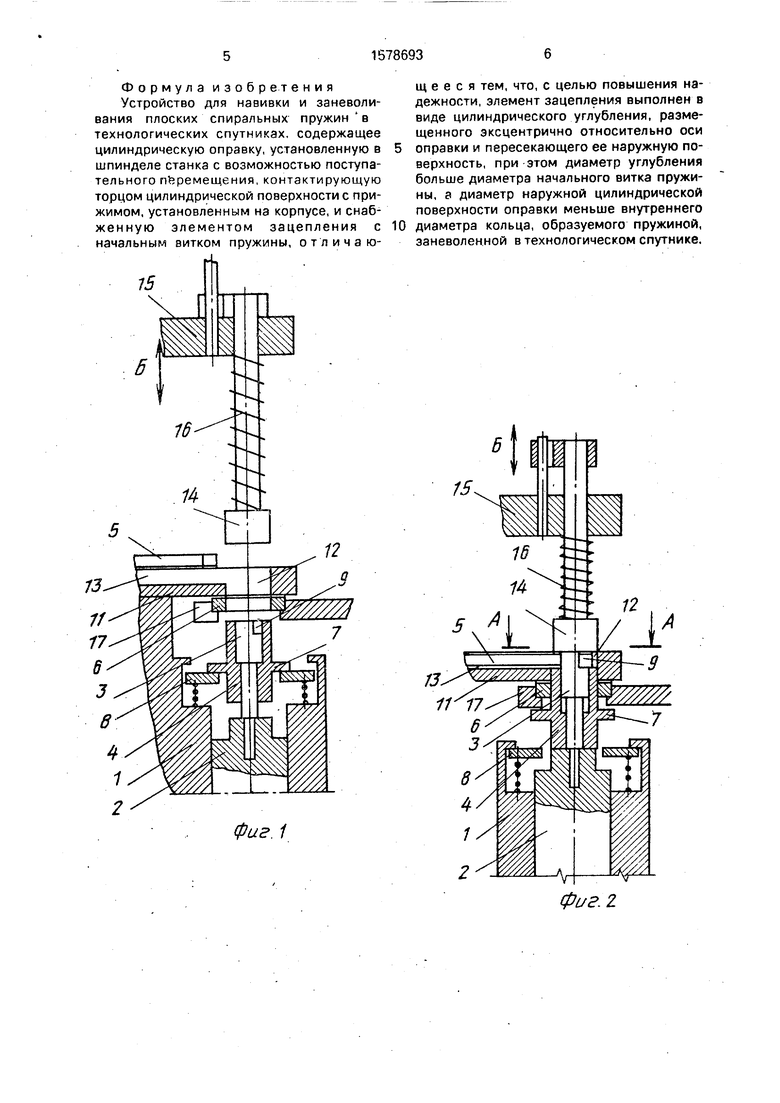

На фиг. 1 изображено устройство в исходном положении, разрез; на фиг. 2-то же, в процессе навивки; на фиг. 3 - то же, после переталкивания заневоленной пружины в технологическое кольцо-спутник; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - пружина в свободном состоянии; на фиг. 6 - пружина, заневоленная в кольце-спутнике.

В корпусе 1 устройства (фиг. 1) смонтирован в шарикоподшипниках шпиндель 2, связанный с приводом вращения (не показан), в верхней части шпинделя 2 неподвижно закреплена цилиндрическая оправка 3 с надетой на нее подвижной втулкой-съемником 4. Диаметр оправки di меньше диаметра da отверстия кольца, образуемого плотно прилегающими друг к другу витками пружинь / 5, заневоленной в технологическом кольце-спутнике 6. В исходном положении втулка 4 своими заплечиками 7 поджата к торцу подпружиненной шайбы 8, На верхнем торце навивочной оправки 3 эксцентрично размещено цилиндрическое углубление 9 (фиг, 1 и 4) под внутренний виток 10 навиваемой пружины 5 (фиг. 5 и 6).. Диаметр ds углубления 9 больше диаметра ей внутреннего витка 10 пружины 5. Над шпинделем 2 неподвижно укреплена пластина 11с гнездом 12 и тангенциальным каналом 13 под навиваемую пружину. Над гнездом 12 размещен прижим 14, смонтированный в траверсе 15, установленной в корпусе 1 с возможностью перемещения по стрелке Б (фиг. 1) от отдельного привода. Прижим 14 подпружинен от траверсы 15 пружиной 16.

Верхний торец втулки 4, нижний торец прижима 14 и гнездо 12 образуют пространство, в котором происходит навивка пружины на оправку.

Устройство также включает поворотный стол 17, осуществляющий автоматическую подачу колец-спутников 6 на рабочую позицию.

Устройство работает следующим образом.

Кольцо-спутник 6 подается столом 1-7 в рабочую зону. Под воздействием привода

шпиндель 2 с оправкой 3 и втулкой 4 поднимается вверх, вводя их в отверстие кольца- спутника б и гнезда 12. При подъеме шпинделя втулка 4 под воздействием собственного веса опускается на нижний торец

шпинделя, а оправка 3 выступает над торцом втулки на высоту, равную ширине навиваемой пружины. Заготовка пружины укладывается в гнездо 12 и канал 13, а внутренний виток 10 вводится в углубление 9

оправки 3, осуществляя зацепление заготовки пружины с оправкой. Траверса 15 перемещается вниз, опуская прижим 14 до взаимодействия его нижнего торца с верхним торцом оправки (фиг. 2). Шпинделю сообщается вращение (фиг. 4), и производится процесс навивки пружины. После полной навивки пружины в гнезде 12 шпиндель опускается, перемещая оправку с навитой пружиной в отверстие кольца-спутника б (фиг,

3). При этом прижим под действием пружины 16 продолжает быть поджатым к торцу оправки 3. Ввод вращающейся оправки с навитой пружиной в отверстие кольца-спутника 6 (фиг. 6) осуществляется легко, так как

диаметр отверстия кольца-спутника больше диаметра гнезда 12. После этого происходит останов шпинделя, и навитая пружина распускается в кольце-спутнике 6. Траверса 15с прижимом 14 отводится вверх, а шпиндель 2 отводится вниз. Оправка 3 вначале убирается из навитой пружины на уровень верхнего торца втулки 4, играющей роль съемника. В это время втулка 4 опирается на торец подпружиненной шайбы 8, затем

втулка с оправкой опускается ниже кольца- спутника в исходное положение (фиг. 1), поворотный стол уносит заневоленную в кольце-спутнике пружину и подает следующее кольцо-спутник, процесс навивки повторяется.

Конструктивное исполнение данного

устройства позволяет автоматизировать

процесс сборки узлов заводных барабанов

0 и повысить производительность на этой

операции.

Формула изобретения Устройство для навивки и заневоли- вания плоских спиральных пружин в технологических спутниках, содержащее цилиндрическую оправку, установленную в шпинделе станка с возможностью поступательного перемещения, контактирующую торцом цилиндрической поверхности с прижимом, установленным на корпусе, и снабженную элементом зацепления с начальным витком пружины, отличаюфиг 1

щееся тем, что, с целью повышения надежности, элемент зацепления выполнен в виде цилиндрического углубления, размещенного эксцентрично относительно оси

оправки и пересекающего ее наружную поверхность, при этом диаметр углубления больше диаметра начального витка пружины, а диаметр наружной цилиндрической поверхности оправки меньше внутреннего

диаметра кольца, образуемого пружиной, заневоленной в технологическом спутнике.

ft 72 ///////

фиг. 2

А-А

Фиг. 4

фиг 5

| Устройство для изготовления плоских спиральных пружин | 1977 |

|

SU716682A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Устройство для навивки плоских спиральных пружин | 1980 |

|

SU1016767A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-15—Публикация

1988-05-26—Подача