иружииенными толкателями 14. Имеется также индуктор, обеспечивающий нагрев лен- гы но ширине. За счет неравномерного подогрева ленты наружные слои имеют большую тс мпературу по сравнению с внутренними. Это приводит к неравномерной пластичности

и сопротивлению деформированию. Повышение температуры в местах повышенной деформации способствует повышению скорости деформации и производительности, уменьшению структурных изменений и повышению качества изделий. 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Приспособление к токарному станку для непрерывной навивки спиралей | 1984 |

|

SU1299653A1 |

| Устройство для изготовления плоской спиральной пружины | 1973 |

|

SU547259A1 |

| Устройство для навивки ленточных магнитопроводов | 1984 |

|

SU1312654A1 |

| Механизм подъема стола прецизионного станка | 1986 |

|

SU1386434A1 |

| Устройство для изготовления колец из проволоки | 1976 |

|

SU589058A1 |

| Устройство для непрерывного изготовления колец | 1978 |

|

SU766715A1 |

| Приспособление к металлорежущему станку для получения кольцевых деталей | 1989 |

|

SU1690900A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

Изобретение относится к обработке металлов давлением, в частности к технологическому оборудованию для изготовления витых магнитопроводов электрически.х машин. Цель изобретения - повышение качества и б1 увеличение производительности. Устройство содержит оправку 1, формообразующий фланец 6, сегментные упоры 7. Для регулирования зазора между формообразующим фланцем и упорами предусмотрены сменные ко.чь- ца 5. Во фланце выполнены отверстия для щтырей 8. Навивочный узел содержит установленное соосно с оправкой гнездо 13, имеющее возможность вращения, подпружиненные толкатели 14 с рабочим торцом в виде полусферы. В навивочный узел входит также эксцентрично установленная относительно гнезда втулка 9, несущая сегментные упоры 7. Сегментные упоры установлены с возможностью радиального перемещения относительно оси оправки и поступательного перемещения относительно фланца. .е.ханизм прижатия ленты к фланцу содержит вращающуюся опору 17, упорный подшипник 16 и кольцо 15. Кольцо 15 взаимодействуете пол- 2 5 « (Л 4 СО со СП 4ib СО

1

Изобретение относится к обработке металлов давлением, в частности к технологическому оборудованию для установления витых магнитопроводов электрических машин.

Цель изобретения - повышение качества и увеличение производительности.

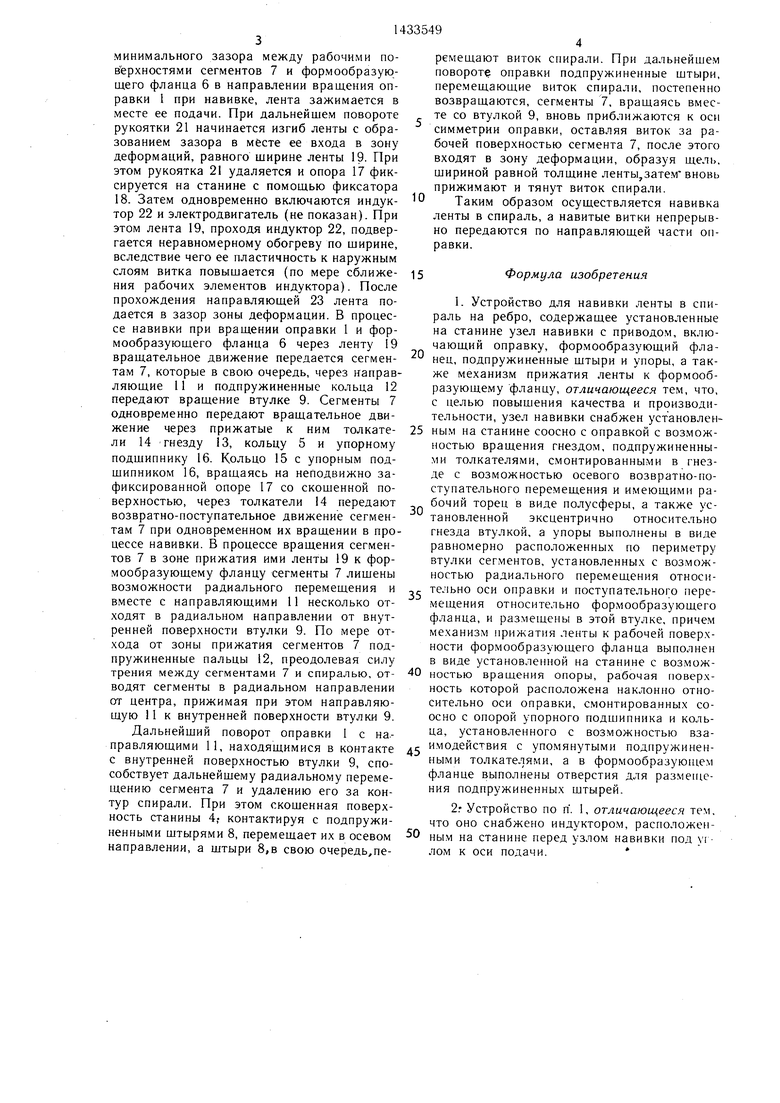

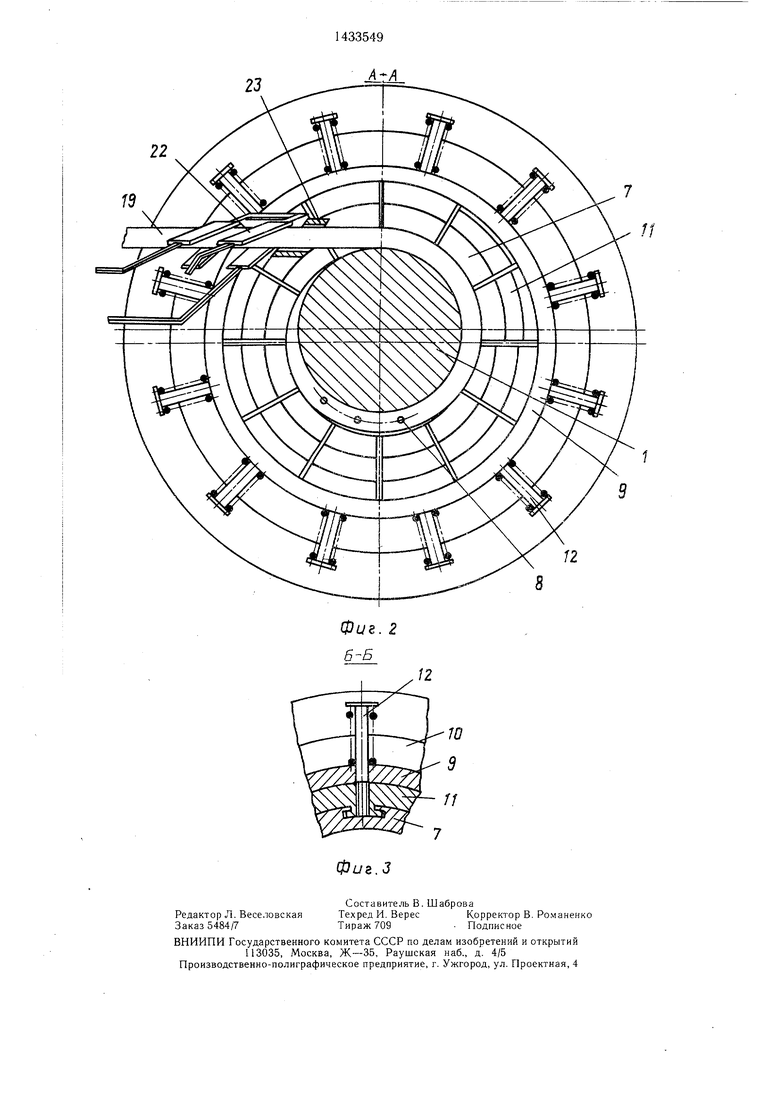

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство для навивки ленты в спираль на ребро содержит оправку 1, соединенную с электродвигателем (не показан), на которой насажены подшипники 2, размещенные в стакане 3. Стакан 3 жестко закреплен на станине 4, а сменные кольца 5 расположены между станиной 4 и торцовой частью стакана 3 и служат для регулирования зазора между формообразующим фланцем 6 и упорами, выполненными в виде сегментов 7. Формообразующий фланец 6 неподвижно закреплен на оправке I и выполнен с отвер- стиями для размещения подпружиненных ц тырей 8, которые упираются в скошенную часть станины 4. Вращающийся инструмент выполнен из двух частей, одна из которых содержит втулку 9, размещенную в корпусе 10, ось симметрии последней расположена эксцентрично по отношению к оси симметрии оправки , корпус 10, в свою очередь, закреплен на станине 4.

Во втулке 9 размещены направляющие 11 с Т-образным поперечным сечением, высту- пы которых размещены в пазу сегментов 7, имеющих также Т-образную форму. Направляющие 11 снабжены подпружиненными пальцами 12 для радиального перемещения сегментов 7 относительно оси симметрии оправки 1.

Вторая часть вращающегося инструмента состоит из гнезда 13, установленного с возможностью вращения в станине 4, причем втулка 9 размещена по отношению оси симметрии гнезда 13 эксцентрично для ра- диального перемещения сегментов 7 к оси симметрии оправки 1.«В гнезде 13 смонтированы с возможностью осевого перемещения подпружиненные толкатели 14, рабочие торцы которых выполнены в виде полусфер, взаимодействующих посредством кольца 15

с упорным подшипником 16. Упорный подшипник 16, в свою очередь, размещен на опоре 17, выполненной со скошенной поверхностью и размещенной на станине 4 с возможностью вращения. Устройство снабжено подпружиненным фиксатором 18 для фиксации опоры 17 в позиции заправки ленты 19, размещенным в корпусе 20, который жестко закреплен на опоре 17 и снабжен рукояткой 21 со скошенным концом для расфикса- ции и поворота опоры 17 относительно станины 4. Устройство также снабжено установленным на станине 4 индуктором 22 и направляющими 23, размещенными в месте входа ленты 19 между фланцем 6 и сегментами 7 в зоне деформации, причем рабочие элементы индуктора 22 расположены под углом к плоскости ленты 19. Опора 17 с рабочей поверхностью, наклонной относительно оси оправки, упорный подшипник 16 с кольцом 15, а также подпружиненные толкатели 14, гнездо 13 и сегменты выполняют функцию механизма прижатия ленты к фланцу.

Устройство работает следующим образом.

Поворотом рукоятки 21 опору 17 приводят в позицию «Заправка. При удалении рукоятки фиксатор под действием пружины входит в соответствующее отверстие станины 4, при этом поворот опоры 17 приводит к смещению зоны минимального зазора (зоны зажатия спирали) между рабочими поверхностями сегментов 7 и формообразующего фланца 6 в направлении, противоположном направлению вращения оправки 1 при навивке. Затем конец ленты 19 срезают наискосок в соответствии с радиусом навиваемой спирали, пропускают через индуктор 22 и направляющие 23 и устанавливают в зазор между торцовой рабочей поверхностью формообразующего фланца -6 и рабочей поверхностью сегментов 7. Включают устройство для натяжения ленты (не показано), в корпусе 20 фиксатора 18 устанавливают рукоятку 21, скощенный конец которой приподнимает фиксатор 18, при этом происходит расфиксация опоры 17. Последующий поворот рукоятки 21 и опоры 17 смещает зону

минимального зазора между рабочими поверхностями сегментов 7 и формообразующего фланца 6 в направлении вращения оправки 1 при навивке, лента зажимается в месте ее подачи. При дальнейшем повороте рукоятки 21 начинается изгиб ленты с образованием зазора в месте ее входа в зону деформаций, равного ширине ленты 19. При этом рукоятка 21 удаляется и опора 17 фиксируется на станине с помощью фиксатора 18. Затем одновременно включаются индуктор 22 и электродвигатель (не показан). При этом лента 19, проходя индуктор 22, подвергается неравномерному обогреву по щирине, вследствие чего ее пластичность к наружным слоям витка повыщается (по мере сближения рабочих элементов индуктора). После прохождения направляющей 23 лента подается в зазор зоны деформации. В процессе навивки при вращении оправки 1 и формообразующего фланца 6 через ленту 19 вращательное движение передается сегментам 7, которые в свою очередь, через направляющие 11 и подпружиненные кольца 12 передают вращение втулке 9. Сегменты 7 одновременно передают вращательное движение через прижатые к ним толкатели 14 гнезду 13, кольцу 5 и упорному подшипнику 16. Кольцо 15 с упорным под- щипником 16, вращаясь на неподвижно зафиксированной опоре 17 со скощенной поверхностью, через толкатели 14 передают возвратно-поступательное движение сегментам 7 при одновременном их вращении в процессе навивки. В процессе вращения сегментов 7 в зоне прижатия ими ленты 19 к формообразующему фланцу сегменты 7 лищены возможности радиального перемещения и вместе с направляющими 11 несколько отходят в радиальном направлении от внутренней поверхности втулки 9. По мере отхода от зоны прижатия сегментов 7 подпружиненные пальцы 12, преодолевая силу трения между сегментами 7 и спиралью, отводят сегменты в радиальном направлении от центра, прижимая при этом направляющую 11 к внутренней поверхности втулки 9. Дальнейший поворот оправки 1 с на.- правляющими 11, находящимися в контакте с внутренней поверхностью втулки 9, способствует дальнейщему радиальному перемещению сегмента 7 и удалению его за контур спирали. При этом окошенная поверхность станины 4,- контактируя с подпружиненными штырями 8, перемещает их в осевом направлении, а штыри 8,в свою очередь,перемещают виток спирали. При дальнейшем повороте оправки подпружиненные штыри, пере.мещающие виток спирали, постепенно возвращаются, сегменты 7, вращаясь вместе со втулкой 9, вновь приближаются к оси симметрии оправки, оставляя виток за рабочей поверхностью сегмента 7, после этого входят в зону деформации, образуя щель, шириной равной толщине ленты затем вновь прижимают и тянут виток спирали. Таким образом осуществляется навивка ленты в спираль, а навитые витки непрерывно передаются по направляющей части оправки.

15

Формула изобретения

0

0

2т Устройство по п . 1, отличающееся тем, что оно снабжено индуктором, расположенным на станине перед узлом навивки под углом к оси подачи.

0

22

Г9

Фи&.З

Составитель В. Шаброва

Техред И. ВересКорректор В. Романенко

Тираж 709 Подписное

At/1

| Способ приготовления гетероциклических арсено-соединений | 1926 |

|

SU43588A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1986-08-12—Подача