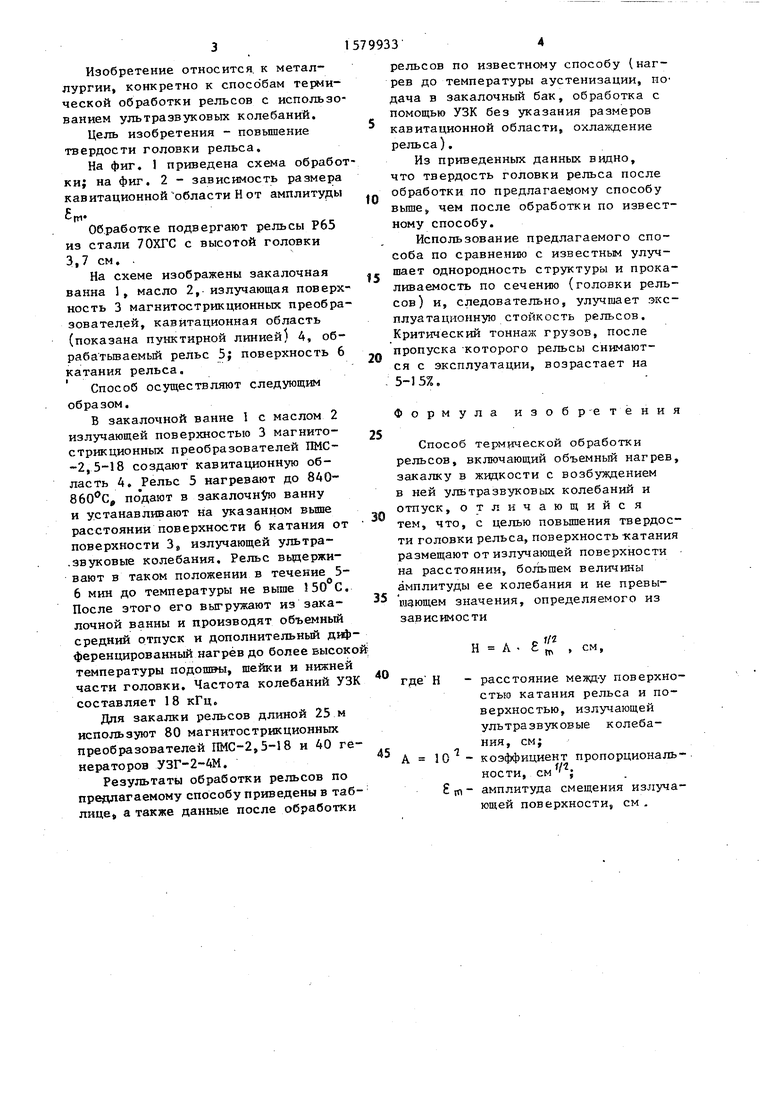

Фиг. 1 б

Изобретение относится к металлургии, конкретно к способам термической обработки рельсов с использованием ультразвуковых колебаний.

Цель изобретения - повышение твердости головки рельса.

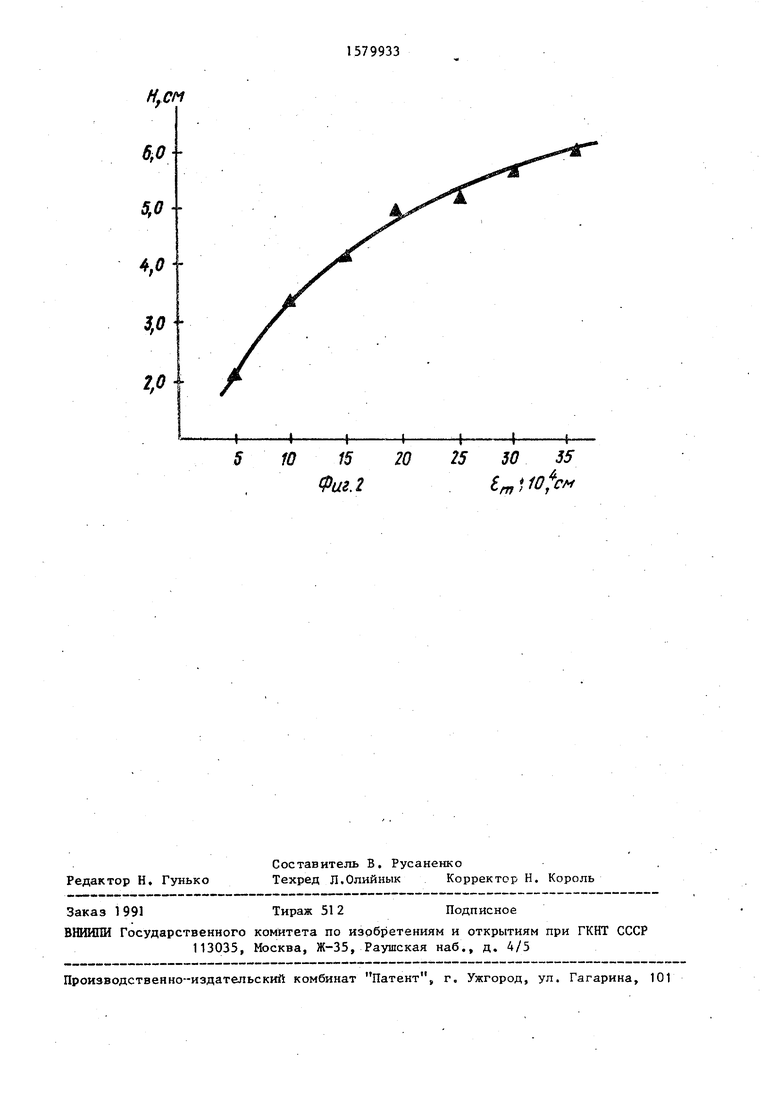

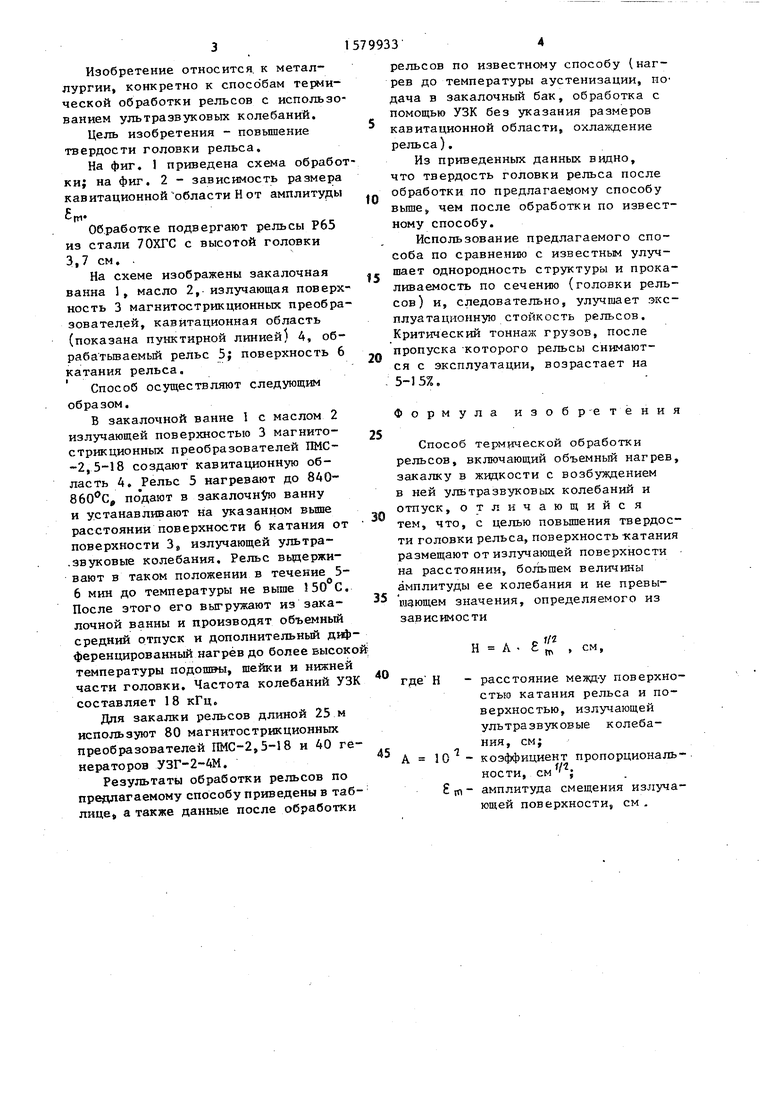

На фиг. 1 приведена схема обработки; на фиг. 2 - зависимость размера кавитационной области Нот амплитуды

Ј|п

Обработке подвергают рельсы Р65

из стали 70ХГС с высотой головки 3,7 см. .

На схеме изображены закалочная

ванна 1, масло 2, излучающая поверхность 3 магнитострикционных преобразователей, кавитационная область (показана пунктирной линией) А, обрабатываемый рельс 5; поверхность 6 катания рельса.

Способ осуществляют следующим образом.

В закалочной ванне 1 с маслом 2 излучающей поверхностью 3 магнито- стрикционных преобразователей ПМС- -2,5-18 создают кавитационную область 4. Рельс 5 нагревают до 840- 860°Св по дают в закалочную ванну и устанавливают на указанном выше расстоянии поверхности 6 катания от поверхности Зй излучающей ультра- .звуковые колебания. Рельс выдерживают в таком положении в течение 5- 6 мин до температуры не выше 50 С. После этого его выгружают из зака- лочной ванны и производят объемный средний отпуск и дополнительный дифференцированный нагрев до более высоко температуры подошвы, шейки и нижней части головки. Частота колебаний УЗК составляет 18 кГц.

Для закалки рельсов длиной 25 м используют 80 магнитострикционных преобразователей ПМС-2,5-18 и 40 генераторов УЗГ-2-4М.

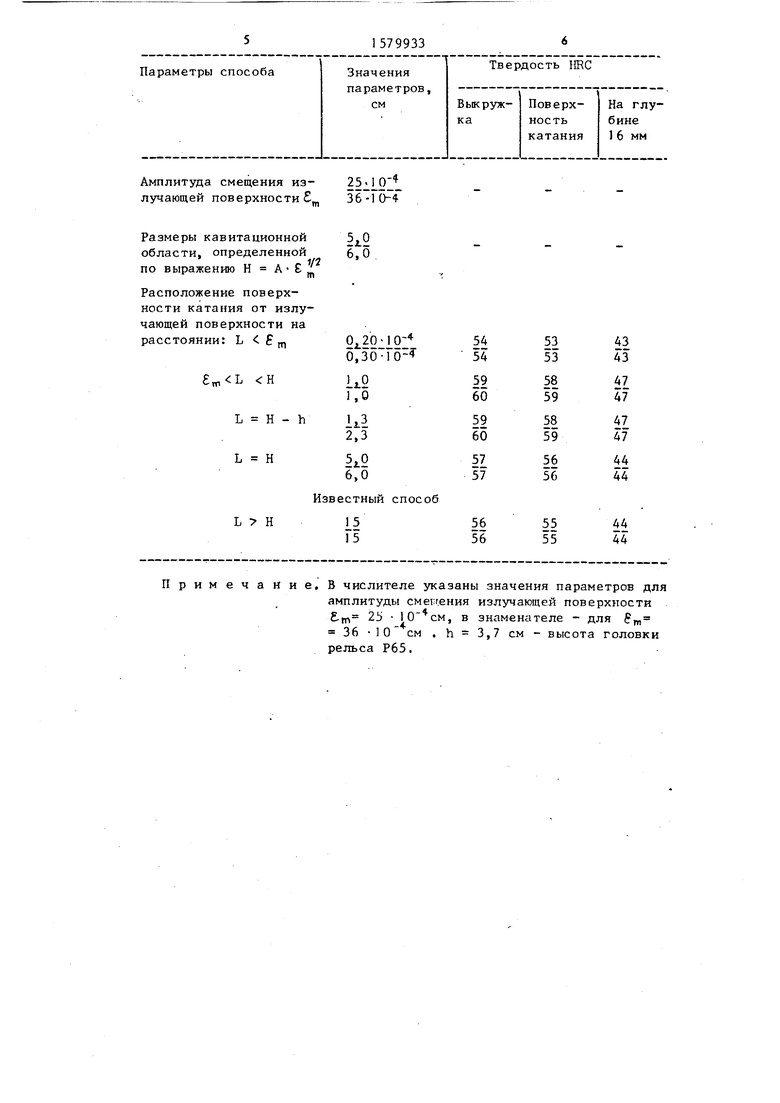

Результаты обработки рельсов по предлагаемому способу приведены в таблице а также данные после обработки

рельсов по известному способу (нагрев до температуры аустенизации, по дача в закалочный бак, обработка с помощью УЗК без указания размеров кавитационной области, охлаждение рельса).

Из приведенных данных видно, что твердость головки рельса после обработки по предлагаемому способу выше, чем после обработки по известному способу.

Использование предлагаемого способа по сравнению с известным улучшает однородность структуры и прока- ливаемость по сечению (головки рельсов) и, следовательно, улучшает эксплуатационную стойкость рельсов. Критический тоннаж грузов, после пропуска которого рельсы снимаются с эксплуатации, возрастает на 5-15%.

Формула изобретения

Способ термической обработки рельсов, включающий объемный нагрев, закалку в жидкости с возбуждением в ней ультразвуковых колебаний и отпуск, отличающийся тем, что, с целью повышения твердости головки рельса, поверхность тсатания размещают от излучающей поверхности на расстоянии, большем величины амплитуды ее колебания и не превышающем значения, определяемого из зависимости

Н А - Ј

т/2 m

см,

е Н

- расстояние межд-у поверхностью катания рельса и поверхностью, излучающей ультразвуковые колебания, см;

10 - коэффициент пропорциональности, см ;

Ј m- амплитуда смещения излучающей поверхности, см .

Амплитуда смещения из- (Г лучающей поверхности Ј 36-10-4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки рельсов из углеродистых сталей | 1988 |

|

SU1668427A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2384628C1 |

| Способ закалки изделий | 1986 |

|

SU1425223A1 |

| Способ термической обработки рельсов | 1981 |

|

SU1082843A1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| Способ термической обработки рельсов | 1982 |

|

SU1118698A1 |

| Способ упрочнения поверхности металлических изделий | 1991 |

|

SU1765207A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

Изобретение относится к черной металлургии, конкретно к способам термической обработки рельсов с использованием ультразвуковых колебаний. Цель изобретения - повышение твердости головки рельса. Рельс 5 помещают в закалочную ванну 1 с маслом 2 при помощи ультразвуковых колебаний излучающей поверхности 3 создают кавитационную область 4. Поверхность катания рельса 6 помещают от поверхности, излучающей ультразуковые колебания, на расстоянии, определяемом из зависимости @ , см, где H - расстояние между поверхностью катания рельса и поверхностью, излучающей ультразвуковые колебания, см

@ - амплитуда смещения излучающей поверхности, см

A - коэффициент пропорциональности, A = 10 2 см 1/2. Использование изобретения позволяет улучшить однородность структуры и прокаливаемость по сечению (головки рельсов) и, следовательно, улучшить эксплуатационную стойкость рельсов. 2 ил., 1 табл.

Размеры кавитационной области, определенной по выражению Н А- Ј

111 m

Расположение поверхности катания от излучающей поверхности на

Примечание.В числителе указаны значения параметров для

амплитуды смеиения излучающей поверхности Ј.т 25 , в знаменателе - для Јт 36-10 см.,7см- высота головки рельса Р65.

Н,см 6,0 - 5,0 4,0-- 3,0 2,0Ю 15 Фиг. 2

20

25 50

35

t,WP

| Термически упрочненные рельсы./ Под ред | |||

| А.Ф.Золотарского,- М.; Транспорт, 1976, с, 24 | |||

| Биронт B.C | |||

| Применение ультразвука при термической обработке металлов | |||

| - М.: Металлургия, 1977, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1990-07-23—Публикация

1988-03-21—Подача