Изобретение относится к ядерной энергетике, а именно к устройствам для выполнения ремонтных операций на корпусах ядерных реакторов.

Целью изобретения является повышение производительности и качества обработки за счет исключения последовательных ручных перемещений инструментальной головки.

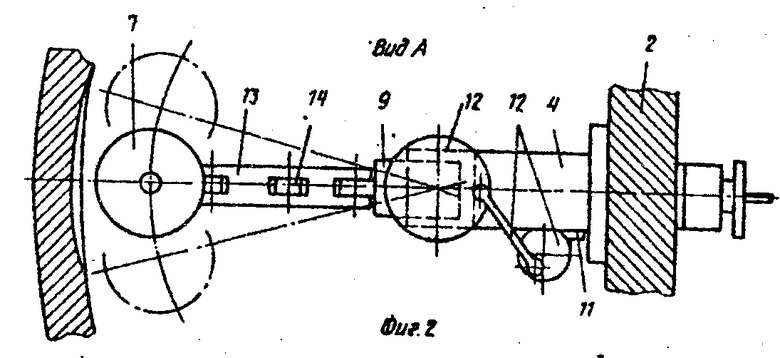

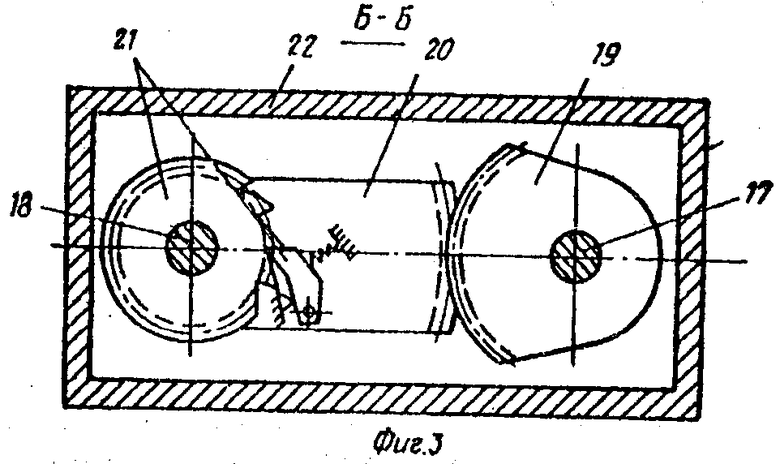

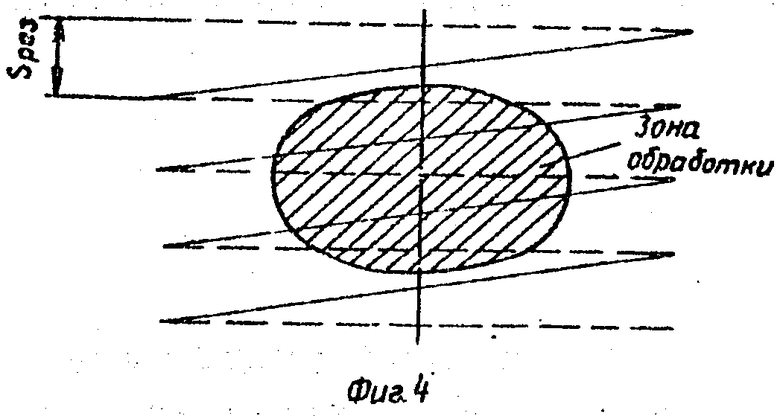

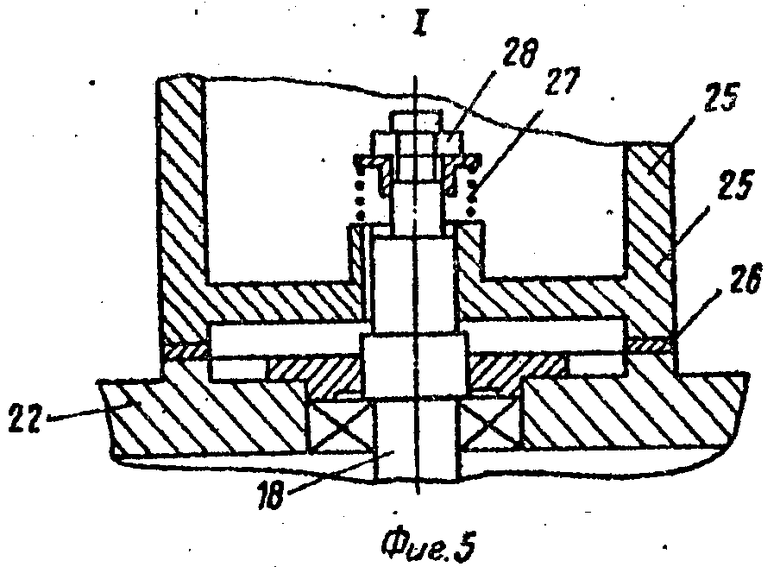

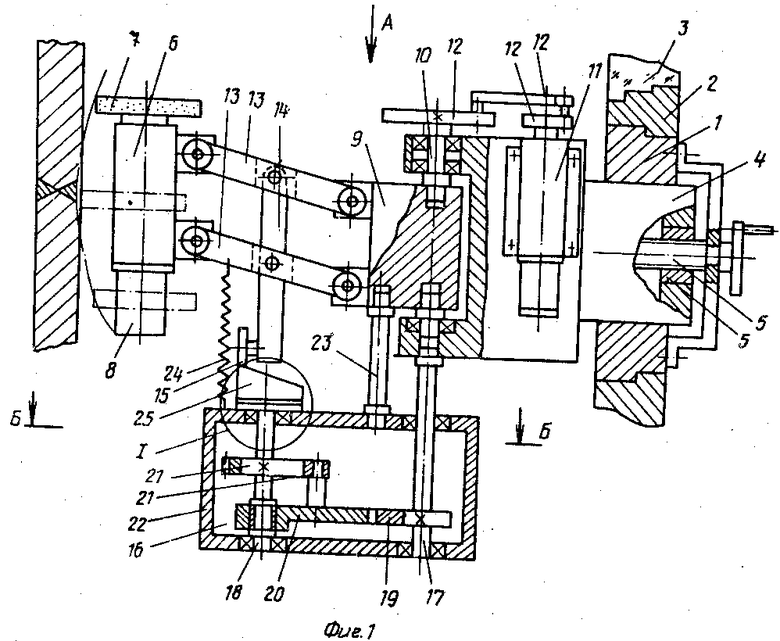

На фиг. 1 представлена конструктивная схема предлагаемого устройства; на фиг. 2 - то же, вид А на фиг. 1; на фиг. 3 - то же, разрез Б-Б на фиг. 1; на фиг. 4 - схема движений шлифовального круга; на фиг. 5 - разрез по механизму торможения выходного вала редуктора (узел I на фиг. 1).

Устройство для обработки концентраторов напряжения в стенках корпусов ядерных реакторов содержит пробку 1, закрепленную в защитной кабине 2 со смотровыми окнами 3, пиноль 4, установленную в пробке с возможностью возвратно-поступательного перемещения посредством винтовой пары 5, инструментальную головку 6 с шлифовальным кругом 7 и приводом 8, механизм поворота инструментальной головки в горизонтальной плоскости, имеющий водило 9, установленное в цапфах 10 пиноли 4 с возможностью вращения, и механизм поворота инструментальной головки в вертикальной плоскости.

Механизм поворота в горизонтальной плоскости снабжен приводом 11, кинематически связанным с цапфой 10 водила 9 посредством кривошипно-шатунного механизма 12. Механизм поворота в вертикальной плоскости выполнен в виде шарнирных рычагов 13, имеющих тягу 14 с роликом 15, и редуктора 16.

Редуктор 16 имеет ось 17 и выходной вал 18, кинематически связанные посредством зубчатых секторов 19 и 20, причем на оси 17 зубчатый сектор закреплен жестко, а на выходном валу 18 - с возможностью свободного вращения и кинематически связан с валом посредством храпового зацепления 21. Ось 17 редуктора закреплена жестко на пиноли 4 соосно с цапфами 10 водила 9, а корпус 22 соединен жестким поводком (тягой) 23 с водилом 9 и пружиной растяжения 24 с шарнирными рычагами 13. Выходной вал 18 несет цилиндрический профильный кулачок 25, взаимодействующий с роликом 15 тяги 14. Кроме того, выходной вал 18 снабжен механизмом его торможения от самопроизвольного проворота, который выполнен, например, в виде известной муфты трения, содержащей плоский элемент трения 26, расположенный между торцом кулачка 25 и корпусом 22 редуктора, и пружину сжатия 27 с нажимной гайкой 28, обеспечивающую необходимый момент трения (торможения).

Устройство работает следующим образом.

В исходном положении рычаги 13 находятся в горизонтальном положении, пиноль 4 выдвинута в кабину 2. Перемещением кабины по вертикали шлифовальный круг 7 устанавливают напротив концентратора напряжения (дефекта) и включают привод 8 инструментальной головки 6. Вращением рукоятки винтовой пары 5 выдвигают пиноль 4 до касания кругом стенки реактора (до появления искры), фиксируют это положение на лимбе (на чертеже не показан) винтовой пары 5 и затем отводят круг от стенки корпуса.

Устанавливают инструментальную головку 6 в крайнее верхнее (или нижнее) положение и по лимбу винтовой пары 5 задают необходимую глубину резания. Включают привод 11.

От привода 11 через кривошипно-шатунный механизм 12 движение передается водилу 9, которое вместе с инструментальной головкой совершает возвратно-вращательное движение в горизонтальной плоскости с заданной амплитудой и частотой.

Так как корпус 22 редуктора 16 жестко соединен с водилом 9 посредством тяги 23, то он также будет совершать возвратно-поступательное движение вокруг неподвижной оси 17. При этом зубчатый сектор 20 обкатывается по неподвижному зубчатому сектору 19 и поворачивается вокруг оси 17.

При повороте корпуса 22 против часовой стрелки вращение зубчатого сектора 2 передается через храповое зацепление 21 выходному валу 18 и соответственно кулачку 25. Вращение кулачка 25 преобразуется через ролик 15, тягу 14 и рычаги 13 в перемещение инструментальной головки 6 в вертикальной плоскости. В данном случае головка переместится вниз на заданную кинематикой величину, которая определяет ширину резания.

При обратном повороте корпуса 22 (по часовой стрелке) собачка храпового зацепления 21 проскальзывает по храповому колесу, и кулачок 25 относительно корпуса 22 не поворачивается. Таким образом, кулачок 25 поворачивается на заданную величину только при повороте корпуса 22 против часовой стрелки, а при обратном ("холостом") ходе - не поворачивается.

Для исключения самопроизвольного поворота кулачка 25 (например, при "холостом" ходе) от действующей на него реакции тяги 14 и возможных вибраций в редукторе 16 используется, например, регулируемая муфта трения. Момент трения муфты обеспечивает компенсацию указанных сил с определенным запасом. Возможны и другие варианты торможения выходного вала 18, например, в виде подпружиненного плунжера, установленного внутри редуктора и упирающегося в храповое колесо. Вследствие этого головка 6 опускается вниз до тех пор, пока ролик 15 тяги 14 не опустится во впадину профиля кулачка 25.

Когда исчезнет искра, что свидетельствует о том, что шлифовальный круг вышел из зоны обработки, доворотом рукоятки винтовой пары 5 устанавливают необходимую глубину резания. При дальнейшем возвратно-вращательном движении водила 9 и редуктора 16 в горизонтальной плоскости происходит перемещение инструментальной головки 6 вверх. При этом срезается второй слой металла и так до тех пор, пока полностью не будет выбран концентратор напряжения. На поверхности остается пятно в виде эллиптической линзы (фиг. 4);

Таким образом, инструментальная головка получает автоматическое перемещение в вертикальной плоскости при повороте водила в горизонтальной плоскости, при этом амплитуда и частота перемещений в двух плоскостях задаются геометрией профиля цилиндрического кулачка, соотношением размеров деталей кривошипно-шатунного механизма и передаточным числом кинематической цепи редуктоpа.

Использование устройства позволяет повысить производительность процесса обработки и качество обработанных поверхностей. (56) Швец А. Я. , Кузнецов А. Г. Ремонт атомных реакторов. - М. : Энергоиздат, 1982, с. 82, рис. 8.

Авторское свидетельство СССР N 824795, кл. G 21 F 7/06, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки внутренних поверхностей с защитной опорой | 1982 |

|

SU1086966A1 |

| Станок для заточки выглаживающего инструмента | 1984 |

|

SU1250443A1 |

| Станок для обработки поверхности круглой детали | 1983 |

|

SU1126418A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Станок для заточки инструмента | 1989 |

|

SU1761392A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Автомат для нарезки спиральной канавки на заготовках непроволочных резисторов | 1972 |

|

SU437132A1 |

Изобретение относится к ядерной энергетике, в частности к устройствам для выполнения ремонтных операций на корпусах ядерных реакторов. Цель изобретения - повышение производительности и качества обработки за счет исключения кучных перемещений инструментальной головки. Устройство для обработки концентраторов напряжения в стенках корпусов ядерных реакторов содержит подвижную пиноль 4, установленную в пробке 1 защитной кабины 2, инструментальную головку 6 с приводом 8 инструмента и механизмами поворота головки в горизонтальной и вертикальной плоскостях. В устройстве кинематически соединены механизм поворота в двух плоскостях посредством редуктора 16 и привод, соединенный кривошипношатунным механизмом 12 с цапфой 10 водила, закрепленного также на пиноли 4 и соединенного с инструментальной головкой 6 шарнирными рычагами 13, в которых тяга 14 с роликом 15 взаимодействует с кулачком 15 редуктора, корпус которого соединен с водилом 9 посредством поводка 23 и осью 17, установленной на пиноли 4 соосно с цапфой 10 водила 8. При этом корпус 22 редуктора 16 имеет возможность поворота относительно оси 17 и соединен с шарнирными рычагами 13 посредством пружины растяжения 24, причем выходной вал 18 редуктора кинематически связан с зубчатым сектором 19 и храповым колесом 21 с подпружиненной собачкой, а кулачок 25 редуктора снабжен механизмом торможения от самопроизвольного проворота. При обработке концентраторов напряжения, например, в виде выборки от взятой пробы металла защитную кабину 2 опускают на заданную координату и с помощью шлифовального круга 7 производят обработку поверхности перемещением головки в двух плоскостях. При этом форма обрабатываемой поверхности получается в виде эллиптической линзы с плавными переходами к внутренней поверхности корпуса ядерного реактора. 5 ил.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОНЦЕНТРАТОРОВ НАПРЯЖЕНИЯ В СТЕНКАХ КОРПУСОВ ЯДЕРНЫХ РЕАКТОРОВ, содержащее пиноль, установленную с возможностью возвратно-поступательного перемещения в пробке защитной кабины, инструментальную головку с приводом режущего инструмента, механизм поворота инструментальной головки в горизонтальной плоскости, имеющий водило, несущее инструментальную головку и установленное в цапфах пиноли с возможностью вращения, и механизм поворота инструментальной головки в вертикальной плоскости, отличающееся тем, что, с целью повышения производительности и качества обработки за счет исключения последовательных ручных перемещений инструментальной головки, механизм поворота инструментальной головки в горизонтальной плоскости снабжен приводом, кинематически связанным с цапфой водила посредством кривошипно-шатунного механизма, а механизм поворота в вертикальной плоскости выполнен в виде шарнирных рычагов, имеющих тягу с роликом и соединяющих инструментальную головку с водилом, и редуктора, имеющего ось и выходной вал, кинематически связанные посредством зубчатых секторов, причем на оси зубчатый сектор закреплен жестко, а на выходном валу - с возможностью свободного вращения и кинематически связан с валом посредством храпового зацепления, кроме этого ось редуктора закреплена жестко на пиноли соосно с цапфами водила, корпус редуктора соединен жестким поводком с водилом и по крайней мере одной пружиной с шарнирными рычагами, а выходной вал несет цилиндрический профильный кулачок, взаимодействующий с роликом тяги и снабженный механизмом его торможения от самопроизвольного проворота.

Авторы

Даты

1994-05-30—Публикация

1988-12-19—Подача