Изобретение относится к устройствам для обработки металлов давлением, в частности для пробивки отверстий в полых цилиндрических изделиях, и может быть использовано при производстве сепарато- ров подшипников.

Цель изобретения - повышение качества изделий за счет предотвращения их деформаций при обработке.

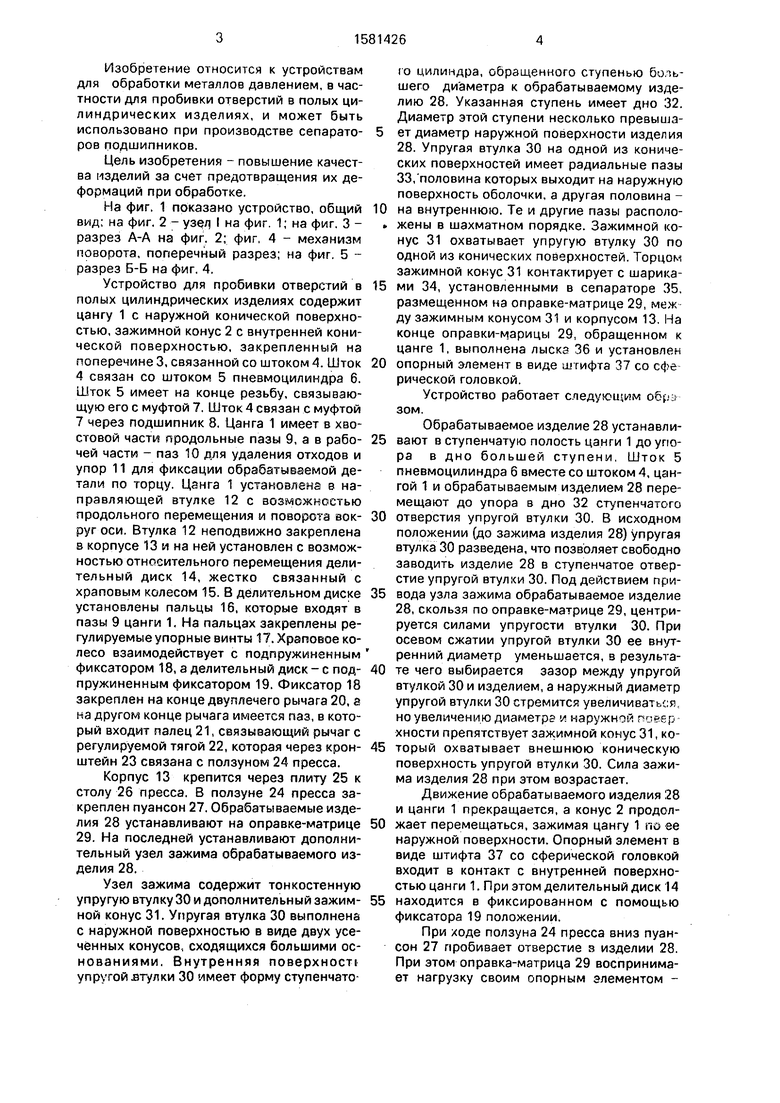

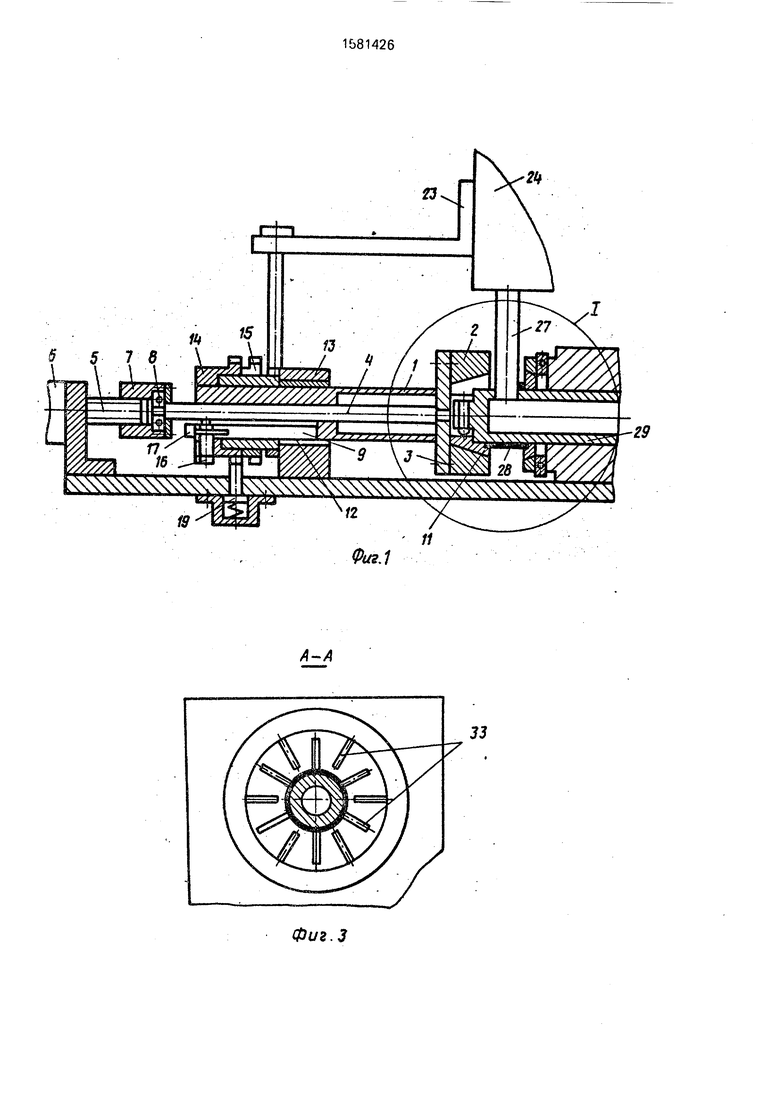

На фиг. 1 показано устройство, общий вид; на фиг. 2 - узел на Фиг- 1i на фиг, 3 - разрез А-А на фиг. 2; фиг, 4 - механизм поворота, поперечный разрез; на фиг. 5 - разрез Б-Б на фиг. 4,

Устройство для пробивки отверстий в полых цилиндрических изделиях содержит цангу 1 с наружной конической поверхностью, зажимной конус 2 с внутренней конической поверхностью, закрепленный на поперечине 3, связанной со штоком А. Шток 4 связан со штоком 5 пневмоцилиндра 6. Шток 5 имеет на конце резьбу, связывающую его с муфтой 7. Шток 4 связан с муфтой 7 через подшипник 8. Цанга 1 имеет в хвостовой части продольные пазы 9, а в рабо- чей части - паз 10 для удаления отходов и упор 11 для фиксации обрабатываемой детали по торцу. Цанга 1 установлена в направляющей втулке 12 с возможностью продольного перемещения и поворота вок- руг оси. Втулка 12 неподвижно закреплена в корпусе 13 и на ней установлен с возможностью относительного перемещения делительный диск 14, жестко связанный с храповым колесом 15. В делительном диске установлены пальцы 16, которые входят в пазы 9 цанги 1. На пальцах закреплены регулируемые упорные винты 17. Храповое колесо взаимодействует с подпружиненным фиксатором 18, а делительный диск - с под- пружиненным фиксатором 19. Фиксатор 18 закреплен на конце двуплечего рычага 20, а на другом конце рычага имеется паз, в который входит палец 21, связывающий рычаг с регулируемой тягой 22, которая через крон- штейн 23 связана с ползуном 24 пресса.

Корпус 13 крепится через плиту 25 к столу 26 пресса, В ползуне 24 пресса закреплен пуансон 27. Обрабатываемые изделия 28 устанавливают на оправке-матрице 29. На последней устанавливают дополнительный узел зажима обрабатываемого изделия 28.

Узел зажима содержит тонкостенную упругую втулку 30 и дополнительный зажим- ной конус 31. Упругая втулка 30 выполнена с наружной поверхностью в виде двух усеченных конусов, сходящихся большими основаниями. Внутренняя nosepxHOCTt упругой втулки 30 ммеет форму ступенчато(О цилиндра, обращенного ступенью большего диаметра к обрабатываемому изделию 28. Указанная ступень имеет дно 32. Диаметр этой ступени несколько превышает диаметр наружной поверхности изделия 28. Упругая втулка 30 на одной из конических поверхностей имеет радиальные пазы 33, половина которых выходит на наружную поверхность оболочки, а другая половина - на внутреннюю. Те и другие пазы расположены в шахматном порядке. Зажимной конус 31 охватывает упругую втулку 30 по одной из конических поверхностей. Торцом зажимной конус 31 контактирует с шариками 34, установленными в сепараторе 35, размещенном на оправке-матрице 29, меж ду зажимным конусом 31 и корпусом 13. На конце оправки-марицы 29, обращенном к цанге 1, выполнена лыска 36 и установлен опорный элемент в виде штифта 37 со сфе рической головкой.

Устройство работает следующим обр:; зом.

Обрабатываемое изделие 28 устанавливают в ступенчатую полость цанги 1 до упора в дно большей ступени, Шток 5 пневмоцилиндра 6 вместе со штоком 4, цангой 1 и обрабатываемым изделием 28 перемещают до упора в дно 32 ступенчатого отверстия упругой втулки 30. В исходном положении (до зажима изделия 28) упругая втулка 30 разведена, что позволяет свободно заводить изделие 28 в ступенчатое отверстие упругой втулки 30. Под действием привода узла зажима обрабатываемое изделие 28, скользя по оправке-матрице 29, центрируется силами упругости втулки 30. При осевом сжатии упругой втулки 30 ее внутренний диаметр уменьшается, в результате чего выбирается зазор между упругой втулкой 30 и изделием, а наружный диаметр упругой втулки 30 стремится увеличиваться, но увеличению диаметра / наружной гоеер хности препятствует зажимной конус 31, который охватывает внешнюю коническую поверхность упругой втулки 30. Сила зажима изделия 28 при этом возрастает.

Движение обрабатываемого изделия 28 и цанги 1 прекращается, а конус 2 продолжает перемещаться, зажимая цангу 1 по ее наружной поверхности. Опорный элемент в виде штифта 37 со сферической головкой входит в контакт с внутренней поверхностью цанги 1. При этом делительный диск 14 находится в фиксированном с помощью фиксатора 19 положении.

При ходе ползуна 24 пресса вниз пуансон 27 пробивает отверстие s изделии 28. При этом оправка-матрица 29 воспринимает нагрузку своим опорным элементом штифтом 37, контактирующим сферической головкой с внутренней поверхностью цанги 1, которая через конус 2 опирается на корпус 13.

При ходе ползуна 24 пресса вверх рычаг 20 поворачивается, фиксатор 18 входит в зацепление с храповым колесом 15 и поворачивает его на заданный угол. Вместе с храповым колесом поворачивается делительный диск 14 и через пальцы 16 поворачивает цангу 1, обрабатываемое изделие 28, упругую втулку 30 и зажимной конус 31. Для снижения трения при повороте зажимного конуса 31 последний контактирует с шариками 34, установленными в сепараторе 35. Фиксатор 19 фиксирует положение цанги 1.

После пробивки ряда отверстий по периферии изделия 28 шток 5 пневмоци- линдра 6, шток 4 и цанга 1 с изде/ нем перемещаются влево. Освобождение изделия 28 достигается в результате упругости втулки 30 при снятии воздействия привода. Угол наклона наружной поверхности упругой втулки 30 должен быть больше угла самоторможения (в данном случае больше, чем 10°) для гарантированного разжатия упругой втулки 30.

При наладке (без изделия при разжатой упругой втулке), когда зазор z между плоскостями пуансона 27 и упругой втулкой отсутствует или незначительный, пуансон при движении вниз скользит по выпуклой поверхности упругой втулки 30 и перемещает ее в сторону корпуса.

Цанга 1 перемещается влево до тех пор, пока торец паза 9 не упрется в регулируемый упорный винт 17. Цанга 1 с изделием 28 останавливается, а конус 2 продолжает перемещаться до момента освобождения цанги. Обработанное изделие снимается.

Цикл повторяется.

Использование описываемого устройства для пробивки отверстия позволяет расширить технологические возможности

устройства за счет снижения деформации обрабатываемой детали, повысить надежность закрепления детали за счет равномер- ного распределения усилий зажима, повысить качество за счет снижения деформаций.

Формула изобретения 1. Устройство для пробивки отверстий в полых цилиндрических изделиях, содержащее пуансон, корпус, в котором смонтированы оправка-матрица с осью, перпендикулярной оси пуансона, узел зажима изделия, выполненный в виде цанги с конической наружной поверхностью, механизма ее поворота, защитного конуса, привода его осевого перемещения и упорного элемента для ограничения положения торца обрабатываемого изделия, отличающееся тем, что, с целью повышения

качества изделий за счет предотвращения их деформации в процессе обработки, оно снабжено дополнительным узлом зажима обрабатываемого изделия, смонтированным по другую сторону основного узла зажима от оси пуансона и выполненным в виде расположенной на оправке-матрице тонкостенной упругой втулки и дополнительного зажимного конуса, установленного с возможностью совместного поворота с

упругой втулкой, внутренняя поверхность последней выполнена в виде ступенчатого цилиндра, обращенного ступенью большего диаметра к пуансону, а наружная поверхность выполнена в виде двух сходящихся большими основаниями усеченных конусов, на одном из которых, обращенном к пуансону, выполнены радиальные пазы, выходящие на боковые поверхности упругой втулки.

2. Устройство по п. 1, отличающееся теп что на конце оправки-матрицы, обращенном к цанге, выполнен паз и установлен с возможностью соприкосновения с ее внутренней поверхностью штифт со сферической головкой.

2tt

Фиг.1

- 11

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пробивки отверстий в полых цилиндрических деталях | 1973 |

|

SU454074A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| АВТОМАТ ДЛЯ СБОРКИ ИГОЛЬЧАТЫХ ПОДШИПНИКОВ | 1970 |

|

SU425003A1 |

| Поворотно-зажимное устройство | 1983 |

|

SU1127745A1 |

| Захват манипулятора | 1989 |

|

SU1821357A1 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

| Автоматическая линия для изготовления деталей зонтичных каркасов из проволоки | 1983 |

|

SU1296271A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для пробивки отверстий в полых цилиндрических изделиях. Цель изобретения - повышение качества изделий за счет предотвращения деформирования. Устройство содержит пуансон 27 и оправку-матрицу 29. По одну сторону от пуансона 27 установлен узел зажима /УЗ/ с цангой /Ц/ 1 и зажимным конусом /ЗК/ 2. По другую сторону смонтирован дополнительный УЗ. Этот УЗ содержит тонкостенную упругую втулку 30 и ЗК 31. Обрабатываемое изделие устанавливают в полость Ц 1 до упора в дно 11. Перемещают Ц 1 и изделие и вводят его в полость упругой втулки 30 с радиальными пазами. В это время втулка 30 разжата. При ее осевом сжатии диаметр внутренней поверхности уменьшается, диаметр наружной поверхности стремится увеличиться. ЗК 31 препятствует увеличению диаметра. Усилие воздействия упругой втулки на изделие возрастает, движение Ц 1 и изделия прекращается. ЗК 2 продолжает перемещаться и создает усилия зажима на Ц 1 и через нее на изделие. Ползун пресса опускается. Пуансон 27 пробивает отверстие. 1 з.п.ф-лы, 5 ил.

Фиг.З

L

t

Фиг А

| Устройство для пробивки отверстий в полых цилиндрических деталях | 1973 |

|

SU454074A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-30—Публикация

1988-09-02—Подача