фиг.1

Изобретение относится к промышленой робототехнике, в частности к средствам очного захвата и удержания деталей.

Целью изобретения является стабилиация точности работы захвата.

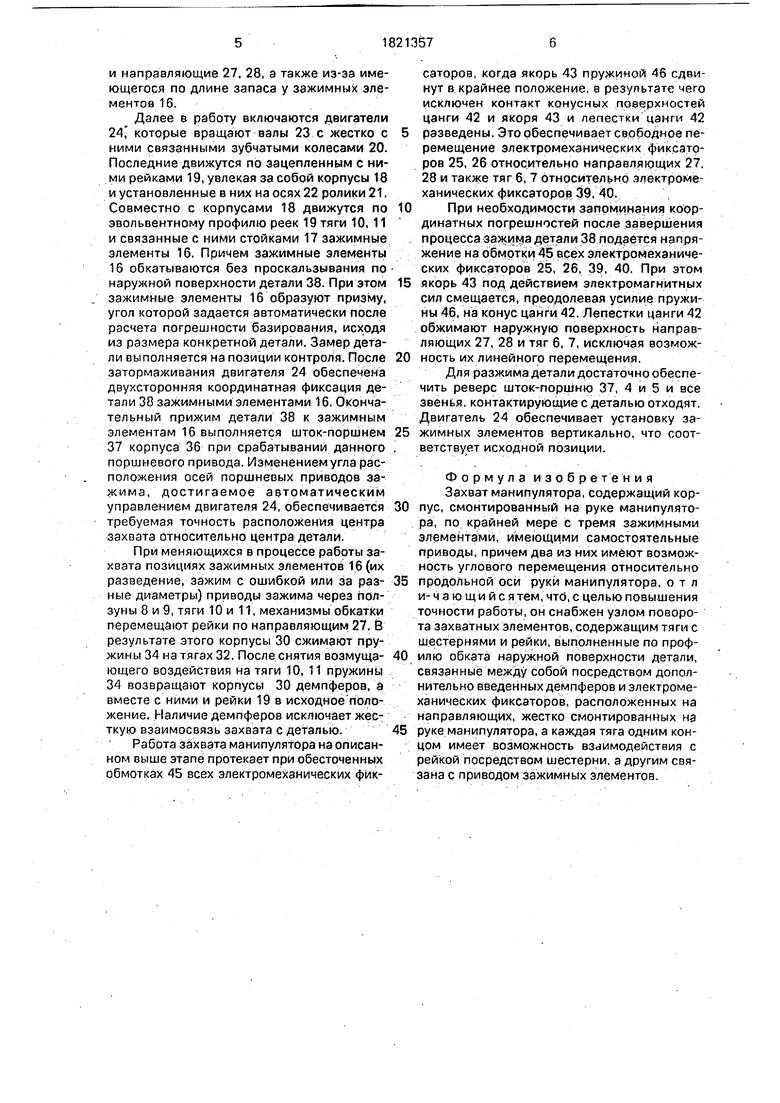

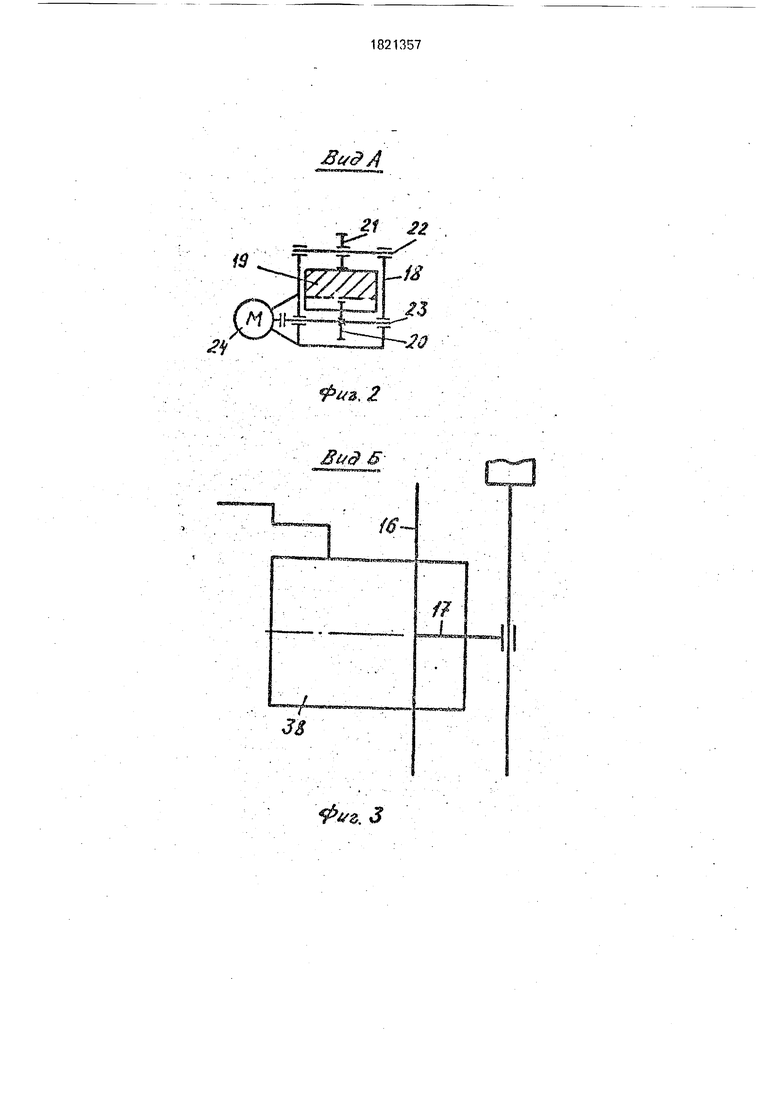

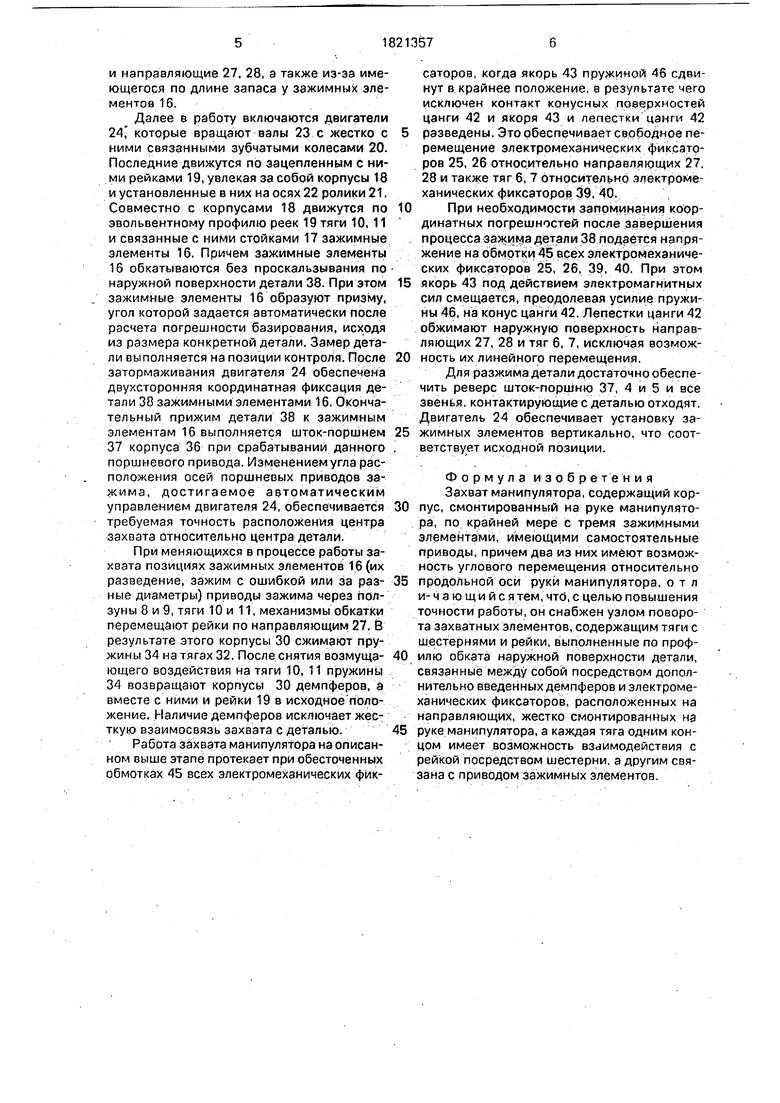

На фйг.1 показана кинематическая схеа захвата манипулятора; на фиг,2 привеен вид А на фиг. 1; на фиг.З - вид Б на фиг. 1: а фиг,4-сечение В-В на фигЛ.

Захват содержит опору 1, которая жеско соединена с рукой манипулятора (не по- казана), На опоре 1 с возможностью вращения закреплены корпусы 2 и 3 поршневых приводов зажима. Шток-поршни 4 и данных приводов выполнены полыми ив них размещены подпружиненные тяги в и 7. Последние посредством ползунов 8 и 9 кинематически взаимосвязаны соответственно с тягами 10 и 11. Противоположные концы тяг 6 и 7 выполнены с буртиками 12 и 13, которые подпружинены относительно шток-поршней 4 и 5 пружинами сжатия 14 и 15. Тяги 10 и 11кинематически соединены с зажимными элементами 16, смещенными вдоль оси руки манипулятора относительно тяг 10 и 11 посредством стоек 17. .

Кроме того, тяги 10 и 11 несут на себе корпуса 18 узлов поворота. Каждый узел имеет зубчатую рейку 19, изогнутую, например, по эвольвенте, зацепленное с рейкой зубчатое колесо 20 и прижимной ролик 21, взаимодействующий с противоположной зубчатой поверхностью рейки 19, Ось 22 ролика 21 и вал 23 зубчатого колеса 20 смонтированы вкорпусе 18, а кроме того, вал23 зубчатого колеса 20 жестко соединен с выходным валом двигателя 24, неподвижно смонтированным на корпусе 18.

Рейка 19 .каждого узла обкатка, захвата соединена посредством электромеханических фиксаторов 25 и 26 с направляющими 27 и 28 через упругие демпферы. Причем непосредственно рейка 19 каждым своим концом жестко прикреплена к корпусам 29. 30 демпферов, а электромеханические фиксаторы 25, 26 соединены с тягами 31, 32, которые подпружинены относительно корпусов 29, 30 пружинами 33, 34 сжатия. Направляющие 27 и 28 взаимно перпендикулярны и жёстко соединены с опорой 1 захвата.

На вертикальной стойке 35, смонтированной ;на опоре 1, неподвижно установлен корпус 36 поршневого привода вертикаль- ной фиксации детали, свободный конец шток-поршня 37 которого выполнен с возможностью контактировать с деталью 38, являющейся объектом захвата. Ось шток- поршня 37, а также зажимные элементы 16 установлены в единой вертикальной плоскости, ориентированной перпендикулярно

оси детали 38. Кроме того, на свободном конце каждого шток-поршня 4 и 5 смонтированы соосно тягам 6 и 7 электромеханические фиксаторы 39 и 40, по конструкции не

отличающиеся от электромеханических фиксаторов 25 и 26. Электромеханический фиксатор состоит из корпуса 41 с размещенными в нем цангой 42, выполненной с возможностью взаимодействия на направ0 ляющую 27, 28, а также тягу 6, 7, якорем 43, втулкой 44, обмоткой электромагнита 45, пружиной 46, определяющей расположение якоря 43 относительно цанги 42. Корпус 41 прикреплен ктягам 31,32 и шток-поршню4,

5 5. Цанга 42 выполнена с наружным конусом, а якорь 43 содержит внутренний конус, которые выполнены с возможностью взаимодействия друг с другом. Цанга 42 образует поступательную кинематическую парус

0 якорем 43, а последний образует поступательную кинематическую пару с направляющей 27, 28 и тягой 6, 7.

Работа захвата протекает следующим образом.

5 Рука манипулятора выносит захват в зону его взаимодействия с деталью 38. При этом зажимные элементы 16 и шток-поршень 37 размещены в радиальном направлении относительно центра захвата, что

0 гарантирует беспрепятственное его наведение на деталь. При выполнении операции зажима первоначально срабатывают шток- поршни 4, 5 поршневых приводов зажима, которые через подпружиненные.тяги 6, 7 и

5 ползуны 8. 9, а также стойки 17 приводят зажимные элементы 16 во взаимодействие с наружной поверхностью детали 38. Требу- , емое усилие зажима достигается соответствующими жесткостью и деформацией

0- пружин 14,15. Наличие гибкой связи между шток-поршнем 4 (5) и тягой 6 (7) позволяет захвату беспрепятственно взаимодействовать с деталями, имеющими различные диаметры, или меняющими их при ведении

5 технологического процесса.

Исключение влияния погрешности позиционирования захвата относительно детали по горизо нтали, равно как и перепада диаметров детали, связанного с особенно0 стямй технологии, достигается введенными кинематическими парами 25, 26, выполнвк- .ными в виде электромеханических фиксаторов и упругими демпферами, связывающими рейки 19 с направляющими 27, 28. Погре ш5 ность позиционирования захвата относительно детали по вертикали не влияет на работоспособность конструкции из-за тех же демпферов и кинематических пар в электромеханических фиксаторах 25, 26, через

которые взаимосвязаны зубчатые рейки 19

и направляющие 27, 28, а также из-за имеющегося по длине запаса у зажимных элементов 16.

Далее в работу включаются двигатели 24 которые вращают валы 23 с жестко с ними связанными зубчатыми колесами 20. Последние движутся по зацепленным с ними рейками 19, увлекая за собой корпусы 18 и установленные в них на осях 22 ролики 21. Совместно с корпусами 18 движутся по эвольвентному профилю реек 19 тяги 10, 11 и связанные с ними стойками 17 зажимные элементы 16, Причем зажимные элементы 16 обкатываются без проскальзывания по наружной поверхности детали 38. При этом зажимные элементы 16 образуют призму, угол которой задается автоматически после расчета погрешности базирования, исходя из размера конкретной детали. Замер детали выполняется на позиции контроля. После затормаживания двигателя 24 обеспечена двухсторонняя координатная фиксация детали 38 зажимными элементами 16. Окончательный прижим детали 38 к зажимным элементам 16 выполняется шток-поршнем 37 корпуса 36 при срабатываний данного поршневого привода. Изменением угла расположения осей поршневых приводов зажима, достигаемое автоматическим управлением двигателя 24, обеспечивается требуемая точность расположения центра захвата относительно центра детали.

При меняющихся в процессе работы захвата позициях зажимных элементов 16 (их разведение, зажим с ошибкой или за раз- ные диаметры) приводы зажима через ползуны 8 и 9, тяги 10 и 11, механизмы обкатки перемещают рейки по направляющим 27. В результате этого корпусы 30 сжимают пружины 34 на тягах 32. После снятия возмуща- ющего воздействия на тяги 10, 11 пружины 34 возвращают корпусы 30 демпферов, а вместе с ними и рейки 19 в исходное положение. Наличие демпферов исключает жесткую взаимосвязь захвата с деталью.

Работа захвата манипулятора на описанном выше этапе протекает при обесточенных обмотках 45 всех электромеханических фиксаторов, когда якорь 43 пружиной 46 сдвинут в крайнее положение, в результате чего исключен контакт конусных поверхностей цанги 42 и якоря 43 и лепестки цанги 42 разведены. Это обеспечивает свободное перемещение электромеханических фиксаторов 25, 26 относительно направляющих 27, 28 и также тяг 6, 7 относительно электромеханических фиксаторов 39, 40.

При необходимости запоминания координатных погрешностей после завершения процесса зажила детали 38 подается напряжение на обмотки 45 всех электромеханических фиксаторов 25, 26, 39, 40. При этом якорь 4.3 под действием электромагнитных сил смещается, преодолевая усилие пружины 46, на конус цанги 42. Лепестки цанги 42 обжимают наружную поверхность направляющих 27, 28 и тяг 6, 7, исключая возможность их линейного перемещения.

Для разжима детали достаточно обеспечить реверс шток-поршню 37, 4 и 5 и все звенья, контактирующие с деталью отходят. Двигатель 24 обеспечивает установку зажимных элементов вертикально, что соответствует исходной позиции.

Формула изобретения Захват манипулятора, содержащий корпус, смонтированный на руке манипулятора, по крайней мере с тремя зажимными элементами, имеющими самостоятельные приводы, причем два из них имеют возможность углового перемещения относительно продольной оси руки манипулятора, о т л и-чаю щи йсятём, чтб.с целью повышения точности работы, он снабжен узлом поворота захватных элементов, содержащим тяги с шестернями и рейки, выполненные по профилю обката наружной поверхности детали, связанные между собой посредством дополнительно введенных демпферов и электромеханических фиксаторов, расположенных на направляющих, жестко смонтированных на руке манипулятора, а каждая тяга одним концом имеет возможность взаимодействия с рейкой посредством шестерни, а другим связана с приводом зажимных элементов.

41

1

ч

-4j

s

T

sъ

/.

з-з

r

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват манипулятора | 1989 |

|

SU1779581A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 1989 |

|

RU2044620C1 |

| Автомат для фрезерования круглых деталей | 1983 |

|

SU1189599A1 |

| Автооператор | 1982 |

|

SU1057237A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Манипулятор | 1991 |

|

SU1813620A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для отделения листовых заготовок от стопы | 1990 |

|

SU1761359A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1979 |

|

SU872038A1 |

| Автомат для обмотки роторов электрических машин | 1972 |

|

SU540582A3 |

Ф#г. 4

| Захват манипулятора | 1989 |

|

SU1779581A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-06-15—Публикация

1989-09-05—Подача